钨纳米涂层对锂离子电池硅电极的影响

摘要

通过物理汽化沉积方法 (PVD) 将钨 (W) 以纳米级涂覆到硅 (Si) 阳极上,以增强其电化学性能。通过扫描电子显微镜 (SEM)、透射电子显微镜 (TEM)、能量色散 X 射线分析和电子探针 X 射线微量分析来鉴定电极的特性。通过电化学性能分析,W 包覆和未包覆电极电池的首次充电容量为 2558 mAh g − 1 和 1912 mAh g − 1 , 分别。到第 50 次循环时,容量比分别为 61.1% 和 25.5%。使用 SEM 和 TEM 观察循环过程中 W 涂层 Si 阳极的形态变化,并通过阻抗分析检查电化学特性。由于通过 PVD 原子 W 层涂层的导电性和机械性能,电极提高了其循环性能并保持其结构免受体积破坏。

背景

硅 (Si) 是最具吸引力的能源元素之一,可用作阳极,因为它具有高比容量 (4200 mAh g − 1 ),比石墨高 10 倍 [1]。然而,Si 在充电和放电过程中经历了有问题的体积膨胀,膨胀导致晶格体积发生 300% 的变化 [2,3,4,5]。这会导致电极开裂和分解,从而导致活性材料损失、电接触减少,并最终导致电性能下降。此外,Si的低电导率阻碍了其作为电极材料的应用。

因此,提高 Si 电极电化学性能的方法备受关注,并进行了广泛的研究以解决与 Si 电极相关的问题,例如使用具有碳 (C) 复合成分、多维结构和金属的电极。 -合金形式 [6,7,8,9,10,11,12]。特别是,对于用于防震的活性材料方法,许多研究已经寻求用各种材料涂覆对象的方法 [13,14,15,16]。导电材料如碳、金属合金,甚至导电聚合物都被用来抑制膨胀效应,它们不仅提供缓冲作用,还增强电荷传输。然而,这些研究方法由于其详细的制造程序而在商业应用中存在局限性。

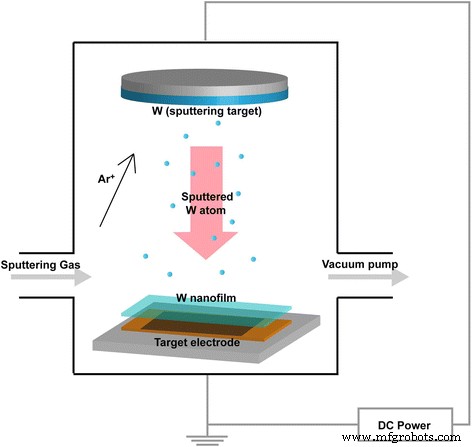

物理汽化沉积 (PVD) 通过原子沉积过程在基板上产生纳米到可见尺度的均匀涂层 [17,18,19,20]。这种通用技术可应用于各个领域,以实现各种无机材料类型甚至某些有机材料的沉积。此外,由于该方法比化学沉积产生的阻力小,且由异质成核和生长形成的致密层[21],大大提高了耐磨性和硬度等机械性能。

在这项研究中,使用 PVD 方法在 Si 电极上涂覆钨 (W) 以提供缓冲层并增加其导电性。在所有纯金属中,W 具有最高的抗拉强度和优异的硬度 [22, 23]。此外,霍尼克等人。 [24]通过磁控管溅射研究了 W PVD 对陶瓷基板的影响,并表明 W 涂层可以适用于低硬度或耐磨性的基板。通过将 W 纳米层应用于电极表面,使用各种分析技术检查 Si 电极的电化学性质和形态。这种钨纳米层的应用表现出改善的电化学性能和持续的结构安全性。

实验

电极制作

Si 电极是使用浇铸方法制造的,其中含有 40 wt% 的 Si 纳米粉末(≤ 100 nm)、40 wt% 的 Denka Black 作为导电材料,以及羧甲基纤维素作为粘合剂。将这些物质溶解在去离子水中形成浆液。然后将浆液涂覆在一片铜箔 (50 μm) 上并在 70°C 下干燥 1 小时。 Si 电极的 W 涂层在 Dongwoo Surface Tech Co., Ltd. 使用 PVD 方法(图 1)进行。Ar 气用作等离子体发生器,温度为 100°C,W 沉积进行 5 分钟。通过扫描电子显微镜(SEM)、透射电子显微镜(TEM)、电子探针X射线显微分析(EPMA)和能量色散X射线光谱(EDX)对沉积的W电极表面进行检测。

<图片>

W涂层物理气相沉积示意图

测试单元程序

测试电池在干燥室中与 CR2032 型纽扣电池组装在一起。 Si阳极被冲压成14Φ,反电极由锂箔冲压成16Φ。对应于 14Φ 尺寸电极的 W 纳米层的测量重量约为 0.0001 克。所用的电解液是 1 M LiPF6,混合了等体积的碳酸亚乙酯、碳酸二甲酯和碳酸亚乙酯(Soulbrain,大韩民国)。所有电池均在干燥室中制造。组装好的电池在 40°C 下老化 24 小时。

使用 WBCS 3000 仪器(WonATech Inc.,韩国)进行恒电流电化学测试。充电和放电过程在 0 到 1.5 V 之间进行,每个过程具有特定的电流速率。循环后,进行 W 涂层和未涂层 Si 电极的表面观察。此外,阻抗测试在 10 − 2 的频率下进行 到 10 5 Hz,交流振幅为 5 mV (SOLATRON SI1280B) 以比较涂层效果。

结果与讨论

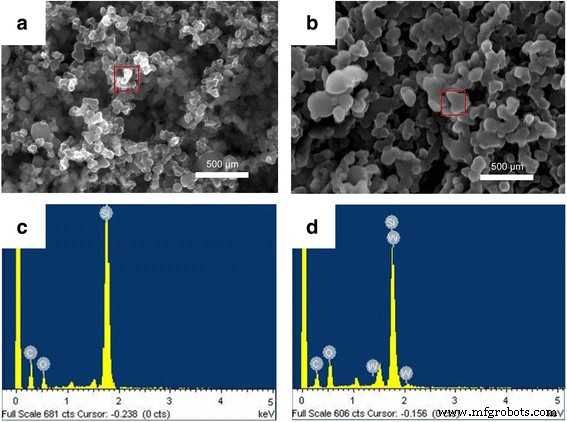

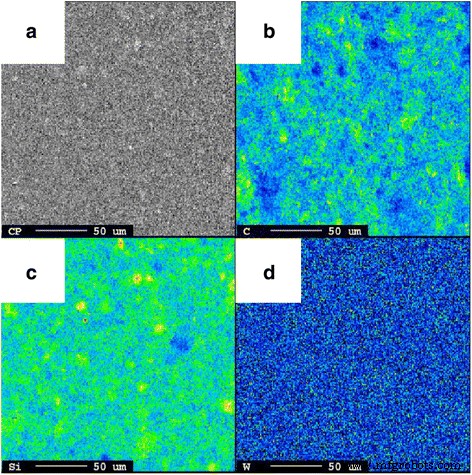

图 2 显示了原始未涂层 (a) 和 W 涂层 (b) Si 电极的 SEM 图像。由于电极由尺寸小于 100 nm 的 Si 纳米粉末组成,因此粉末保持其原始尺寸。然而,由于 W 在涂层电极上的物理沉积,每个粒子似乎都被 W 层覆盖,并且粒子的整体尺寸增加到大约 100 到 120 nm。 SEM 图像(图 2b)红框中元素的 EDX 分析揭示了 W 的存在(图 2d)。此外,EPMA 证实沉积的 W 分布均匀(图 3)。

<图片>

原始未涂层 a 的扫描电子显微镜图像和能量色散 X 射线轮廓 和 c 和涂层 b 和 d Si电极表面

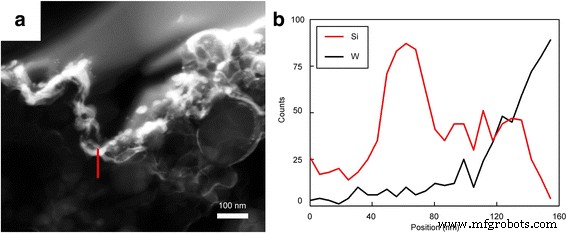

进行具有深度轮廓的 TEM 分析以检查 W 层的厚度。图 4 证实沉积在 Si 纳米粒子(黑色)上的 W 层(白色)具有大约 40 纳米的深度。 W层还覆盖了硅粉和其他电极材料之间的间隙。从以上测试可以看出,通过PVD方法涂覆的W层在纳米尺度上形成良好。

<图片>

一 b的扫描电镜图像和电子探针X射线微量分析测量结果 C、c Si 和 d

<图片>

一 透射电子显微镜图像和b 钨涂层硅电极的深度剖析

<图片>

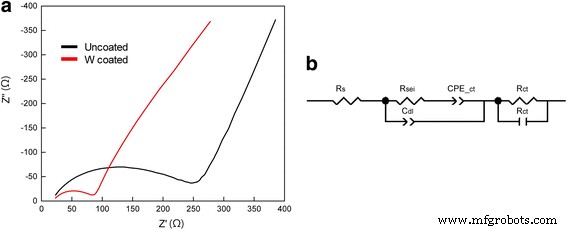

一 循环前未涂层和 W 涂层 Si 电极的 EIS 分析和 b 等效图

<图片>

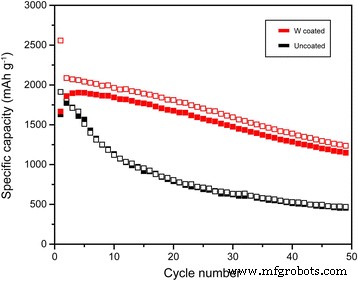

在 0.1 C 倍率和 0 至 1.5 V 截止电压范围内,未涂层和 W 涂层 Si 电极的充电/放电容量曲线在 50 个周期内

<图片>

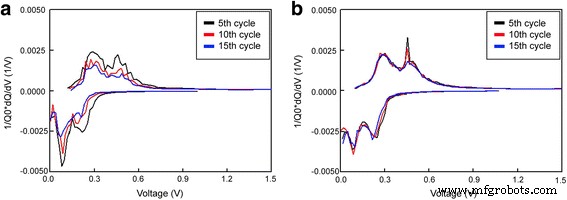

a 的 dQ/dV 曲线 未涂层和b 在 0.1 C 倍率下 W 涂层的 Si 电极在第 5、10 和 15 次循环时截止电压范围为 0 到 1.5 V(vs. Li/Li+)

<图片>

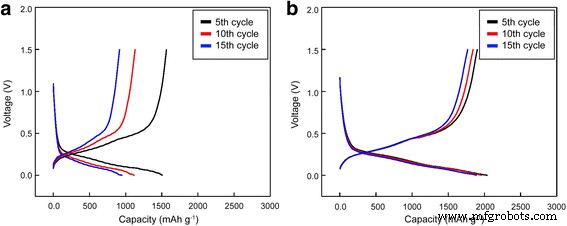

a 的电压曲线 未涂层和b 0.1 C 倍率下的 W 涂层 Si 电极,截止电压范围为 0 到 1.5 V(vs. Li/Li+),第 5、10 和 15 次循环

<图片>

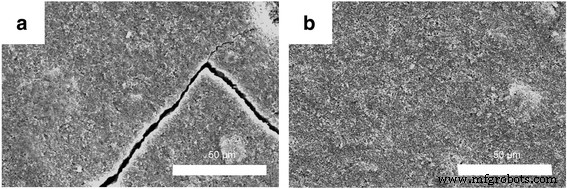

a 的扫描电子显微镜图像 未涂层和b 10 次循环后的 W 涂层硅电极

进行电化学阻抗谱 (EIS) 测试以进行进一步分析。图 5 显示了 (a) 未涂层 Si 和 W 涂层 Si 电极和 (b) 等效电路的阻抗结果。图中显示了基于Randles电路结构的等效电路,表1列出了阻抗拟合的结果。在等效电路中,R s 表示电极和电解质的欧姆电阻之和,R ct 和 C dl 分别代表电荷转移电阻和双层电容。恒相元件 (CPE) 连接到 R ct 系列 [25, 26]。 R sei 和 C sei 与电极表面的电阻和电容有关 [27] 并联。

通过比较初始状态,如图 5 和表 1 所示,R 的值 s 和 R 由于 W 涂层,ct 减少,而 R 由于表面电阻增加,sei 增加。该结果表明,由于 W 层的均匀涂层,导电性增强,这可能有助于提高容量和稳定的循环性能。但是,R 的增加 还观察到了sei和离子扩散阻抗,表明W层可以作为离子渗透抑制剂。

裸电池和 W 涂层电池在 0.1 C 倍率下超过 50 次循环的比容量绘制在图 6 中。对于第一次循环,W 涂层和未涂层 Si 电极电池的充电容量分别为 2588 和 1912 mAh g − 1 , 分别。这可以通过 W 的高电导率来解释,它允许 Si 电极接收更多的锂离子并刺激更快的电荷转移。 W包覆硅电极在第 10、20 和 50 次循环时的放电容量分别为 1843、1676 和 1137 mAh g − 1 ,相同循环的保留率分别为 99.1、90.1 和 61.1%。未涂层 Si 电极的这些值分别为 1132、790 和 452 mAh g − 1 分别为 63.9、44.6 和 25.5%。涂层电池清楚地显示出改进的能力。该结果归因于形成缓冲层并增强导电性的 W 涂层。未涂层的 Si 电极暴露在结构破坏中,而 W 涂层的 Si 电极受到 W 纳米层的保护,从整体上防止了裂纹的形成,从而保护了电极表面。然而,W 涂层在每个循环中都会引起不可逆的容量损失。由于锂离子必须穿过非活性 W 层,W 层不是 EIS 测试中讨论的离子导电材料,因此放电过程中的离子传输可能很缓慢,导致不可逆性。

图 7 显示了 W 涂层和未涂层 Si 电极的第 5、10 和 15 次循环的 dQ/dV 曲线。反应峰位于相同的电压区域,这意味着充电和放电过程发生在等效反应中 [28, 29]。这表明 W 涂层不影响 Si 电极的形态,而仅覆盖表面层,并且不作为活性材料。随着循环次数的增加,未涂覆的硅电极的反应电压区域发生偏移并且极化增加,而涂覆钨的硅电极的反应电压区域保持相对恒定。这意味着 W 涂层有助于保持化学稳定性。这一结果也反映在图 8 中的电压曲线中,这表明 W 涂层电极在持续的反应电压下保持其容量。

在 10 次循环后,通过 SEM 观察 W 涂层和未涂层的 Si 电极(图 9)。使用小于 100 nm 的纳米粉末,在 Si 电极上没有观察到裂纹 [30]。然而,由于整个电极的膨胀,在循环过程中发生了分裂。尽管如此,W 涂层的 Si 电极仍然没有开裂,表明 PVD 的原子沉积和 W 的强大机械强度有效地维持了膨胀 [19, 20]。

结论

使用 PVD 程序将 W 涂覆到 Si 电极上以提高电极的电化学性能。涂层约 40 纳米厚,沉积均匀。 W 涂层电极的容量保持率表现出增强的循环能力,并在 50 次循环后保持在 61.1%,而未涂层电极的容量保持率仅为 25.5%。循环后对两个不同电极的表面进行了研究,观察结果表明 W 充当缓冲层。此外,W 涂层降低了电极的电阻率并提高了电池的导电性。我们希望这种通过 PVD 的简便纳米层应用可以作为未来硅基电极设计的参考。

缩写

- CPE:

-

恒相元件

- EDX:

-

能量色散X射线光谱

- EIS:

-

电化学阻抗谱

- EPMA:

-

电子探针X射线微量分析

- PVD:

-

物理汽化沉积

- SEM:

-

扫描电镜

- TEM:

-

透射电子显微镜

纳米材料