复合材料作为车身增强件

尽管复合材料在汽车白车身 (BIW) 结构中取得了一些进展,但在汽车这一领域使用的材料长期以来一直以钢和最近的铝为主。因此,汽车制造商严重依赖焊接和机械紧固件(如螺栓和螺钉)来连接金属结构。虽然通常很坚固,但焊接接头和紧固件可能会失效。它们在提高刚度(不会过度增加质量)或减轻噪音/振动/粗糙度 (NVH) 或通过车辆的碰撞能量方面也几乎没有作用。应对这些挑战的一种方法是用复合材料和结构粘合剂加固白车身接头和空腔。

这种解决方案的一个例子是一类称为复合车身解决方案 (CBS) 的材料/技术。这些包括用于增强主要车辆结构的 3D 结构插入件,这些结构结合了 BIW 或其他车辆子结构的元素、热塑性载体(具有连续或不连续纤维增强)和热活化发泡结构粘合剂。 CBS 元件在车辆制造早期安装在车身车间部分,然后是电泳防锈涂层 (E-coat)。

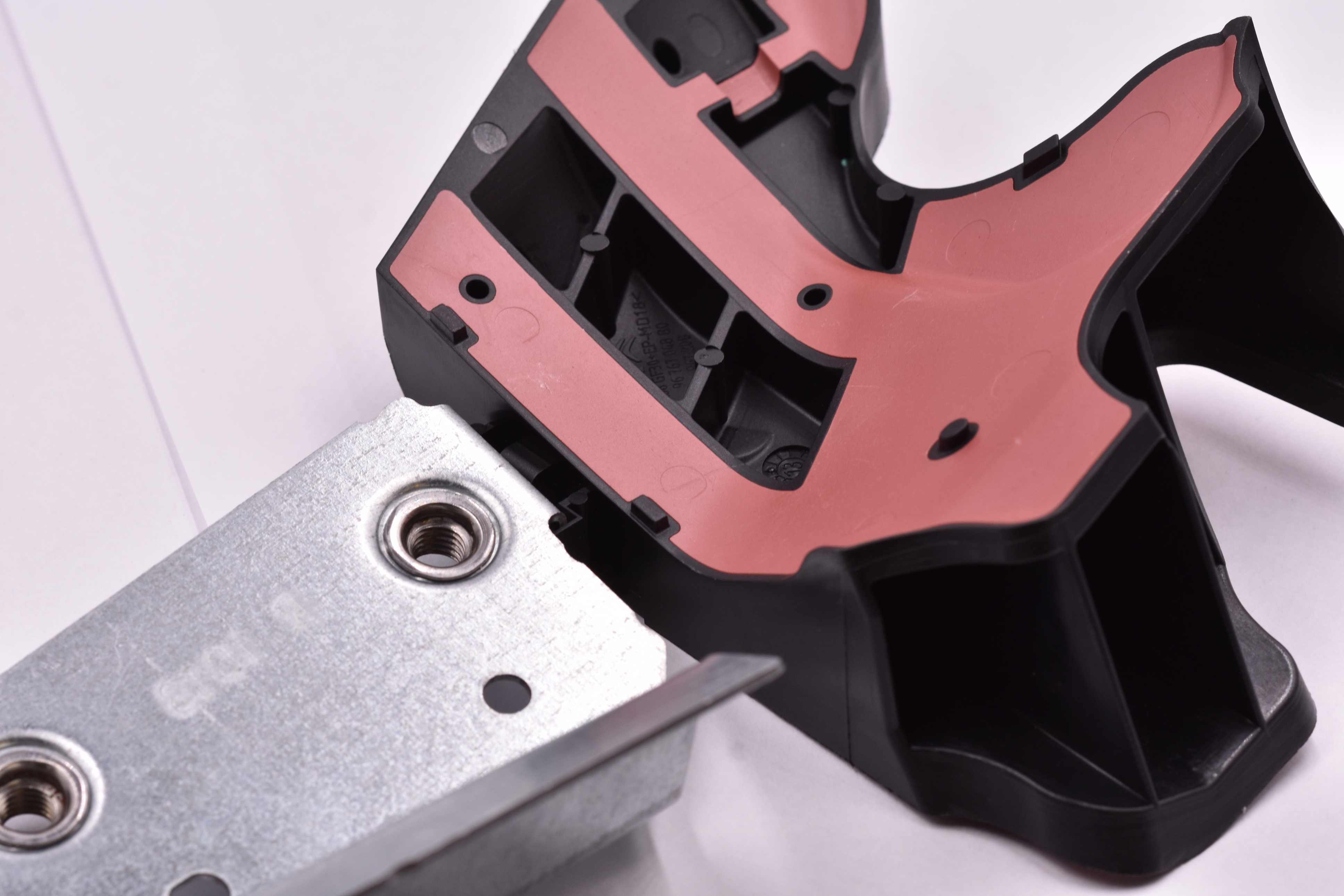

CBS 组件通常在 2K/注塑包覆成型工艺中生产,其中载体——结合焊接片或卡扣,将 CBS 临时连接到金属 BIW 部件——用可膨胀的粘合剂和可能的额外密封剂选择性包覆成型(在 3K 工艺中)以增加功能。触感干燥的未固化粘合剂(基于定制的环氧树脂化学物质)可以模塑成复杂的形状,但通过在后期热致膨胀之前保持复合材料和金属表面之间的间隙,允许金属元件的 E-coat 覆盖-E-coat 烤箱固化。随着泡沫膨胀,载体和周围组件之间的间隙被密封,将它们锁定在一个盒状“宏观结构”中,从而提高机械性能,尤其是在高动态负载下。

如果在车辆设计的早期采用 CBS 模块,则它是质量和成本效益高的选择,可提高局部和全局 BIW 刚度,并以较小的质量提高乘客的安全性和舒适度。与较重的全金属解决方案相比,它们还可以实现中性或更低的成本。最初仅用于汽车,越来越多的载体和粘合剂材料组合扩大了 CBS 的用途,重点如下。

专为应对性能挑战而设计

CBS 技术由 L&L Products Inc.(美国密歇根州罗密欧)开发并商业化。 L&L 作为汽车密封剂、声学对策和增强材料以提高 BIW 性能的悠久历史,开发了该技术来帮助客户提高乘客安全性并以更低的成本和重量满足更严格的汽车碰撞要求,同时改进车辆制造过程中的加工和组装.

1995 年至 2004 年间,L&L 和 Gurit Essex(瑞士瓦特维尔)的合资企业 CORE Products 负责早期应用程序开发和 CBS 制造。 L&L 最终收购了 CORE 的所有资产,后者现在作为 L&L Products Europe 运营。

L&L 在 CBS 技术的初始开发和后续扩展期间与其材料供应商密切合作。其中一家公司,Lanxess AG(德国科隆),长期以来一直为欧洲的 L&L 提供复合载体材料和材料表征和仿真支持。

申请中的CBS

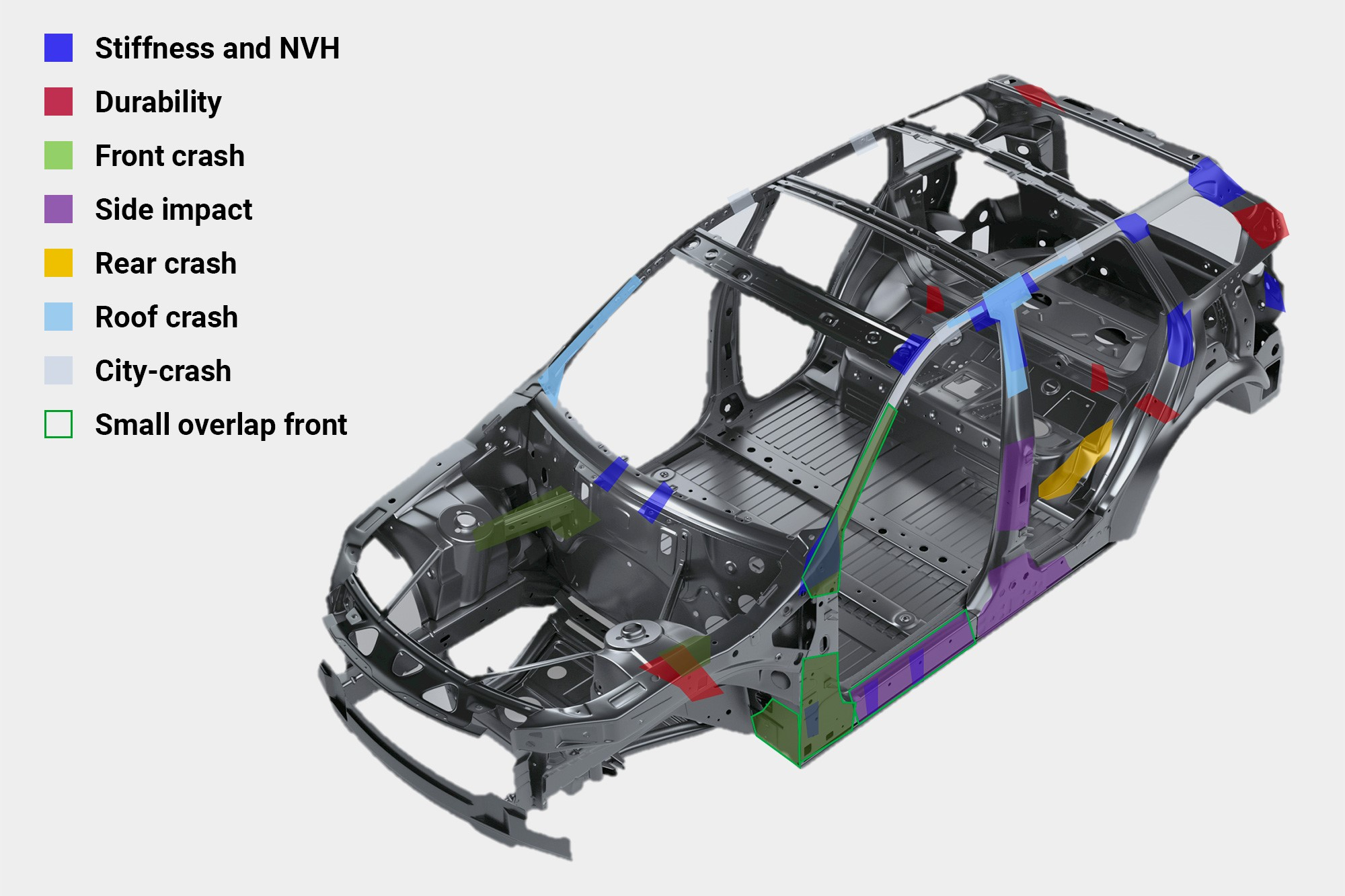

除了已经提到的好处之外,CBS 技术还提供更好的负载路径转换、多轴负载管理和能量吸收;更大的截面稳定性(抗倒塌或侵入);较低的NVH;并增强了更高负载下的驾驶动态和碰撞性能。此外,它在车辆设计/重新设计期间提供更快的实施时间,并且不需要在车身车间更改装配顺序。由于 CBS 技术可以更轻松地控制通过车身结构的能量传输,同时最大限度地减少变形和/或侵入,因此非常适合旨在抵抗正面、侧面或背面碰撞或车顶挤压的应用,以更好地保护乘员、乘客舱和电池。它对于必须通过具有挑战性的协议的结构也很有用,例如公路安全保险协会(IIHS,美国弗吉尼亚州阿灵顿)小重叠碰撞测试。

CBS 值得注意的是,它是最早的模块化混合材料方法之一,易于安装,为 E-coat 提供热和化学稳定性,并且不会改变车辆装配顺序,但在较低质量和中性/更低的成本——汽车行业的圣杯。

“CBS 技术的设计多功能性有助于简化复杂或难以进入条件区域的组装,”L&L Products EMEA(法国阿尔托夫)的 L&L Products Reinforce 结构产品工程经理 Núria Ignés 解释说。 “例如,在门和其他封闭件上使用 CBS 技术不仅可以减轻重量并增加刚度,而且如果在设计过程的早期进行集成,还可以简化门的制造。得益于 CAE 工具和数十年的经验,再加上载体和泡沫的组合,一旦固化,就可以牢固地连接到 BIW,我们可以在正确的位置使用适量的正确材料来平衡刚度与质量和成本,或者具有声学和成本的能量吸收。”

“CBS 技术的一个真正有趣的方面是它的‘仿生’性质,”L&L 全球战略营销经理 Peter Cate 补充道。 “正如骨骼中心的细胞增强支柱是自然界中增加刚度和管理中空结构载荷的最有效的方法一样,一旦粘合剂膨胀,CBS 单元就会以相同的方式加固车身腔体,帮助工程师优化结构最低质量时的刚度。”

“通过增加局部和整体刚度以及在整个结构中更有效地分配载荷,CBS 增强材料是量身定制的解决方案,可以在不增加质量的情况下解决局部刚度和金属疲劳问题,”朗盛公司 Tepex 汽车业务发展经理 Pal Swaminathan 继续说道.(美国宾夕法尼亚州匹兹堡)。 “当 CBS 技术集成到车身结构中时,NVH 的改进也很常见。同样,仔细的工程分析允许开发和位置优化解决方案来平衡行驶和操控特性。”

早期应用

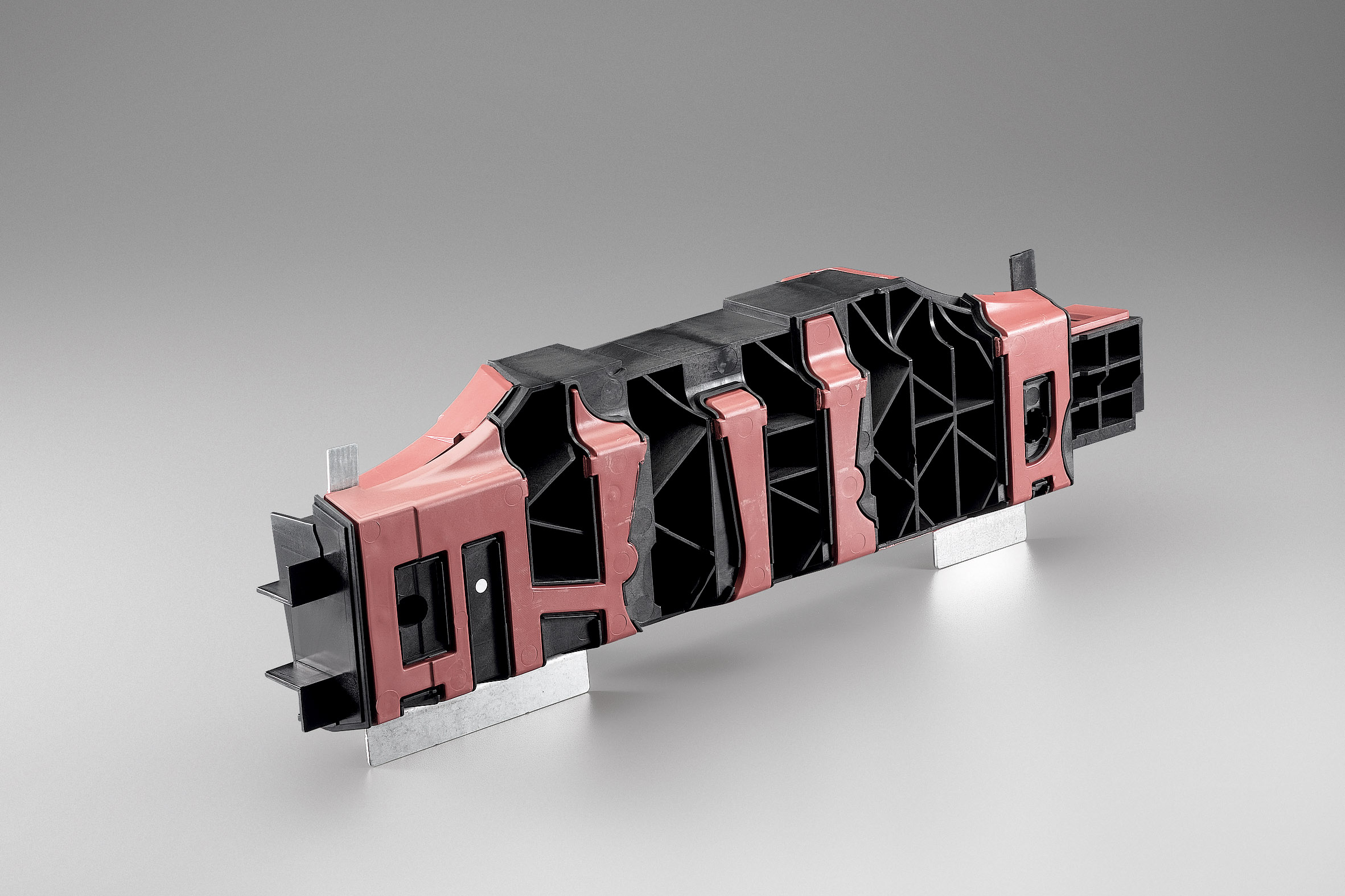

CBS 技术在当时的 PSA 集团 2006 年雪铁龙 C4 Picasso 上的早期汽车应用 轿车涉及九个单元来加固 A 柱和 B 柱以及后横梁。增强元件在提高乘员安全性的同时减少了 12 公斤的车辆重量。黑色材料是朗盛复合材料,红色是 L&L 的环氧树脂泡沫材料,银色是连接 CBS 元件的金属车身结构的一部分。

CBS 技术在当时的 PSA 集团 2006 年雪铁龙 C4 Picasso 上的早期汽车应用 轿车涉及九个单元来加固 A 柱和 B 柱以及后横梁。增强元件在提高乘员安全性的同时减少了 12 公斤的车辆重量。黑色材料是朗盛复合材料,红色是 L&L 的环氧树脂泡沫材料,银色是连接 CBS 元件的金属车身结构的一部分。 L&L 在 1998 年首次将 CBS 商业化应用在汽车上;到 2002 年,这项技术获得了市场的认可。一个很好的早期例子是在 2006 Citroën C4 Picasso 上实现的 PSA 集团(法国巴黎 - 现在的 Stellantis N.V.,荷兰阿姆斯特丹)的轿车。九个 CBS 部件——在 A 柱的下部、B 柱的下部和上部以及后桥上方的横梁上——与金属选项相比,使车辆重量减少了 12 公斤。一些 CBS 插件有选择地增加了承重能力,并最大限度地减少了撞击时对乘客舱的侵入,从而提高了乘员的安全性。其他改进了 BIW 的 NVH 性能。所有载体均由 35 重量%的短玻璃/聚酰胺 6 (PA6) 注塑成型。 2012 年福特 Transit 上使用了类似的 CBS 装置 福特汽车公司的货车(美国密歇根州迪尔伯恩)。

新载体,泡沫选项

多年来,L&L 及其供应商通过新的泡沫配方、更广泛的载体树脂和增强材料以及将该概念应用于不同结构,扩展了 CBS 技术。

例如,大多数用于碰撞应用的 CBS 载体都使用热稳定的 30 重量% 玻璃纤维增强 PA6 进行设计,因为需要在复杂的 3D 形状内实现刚度和延展性之间的平衡。两个这样的载体被用于一个主要电动汽车 (EV) 平台的前纵梁上,据报道,它们不仅简化了组装(减少了零件数量),而且还减少了 20% 对防火墙的碰撞侵入。

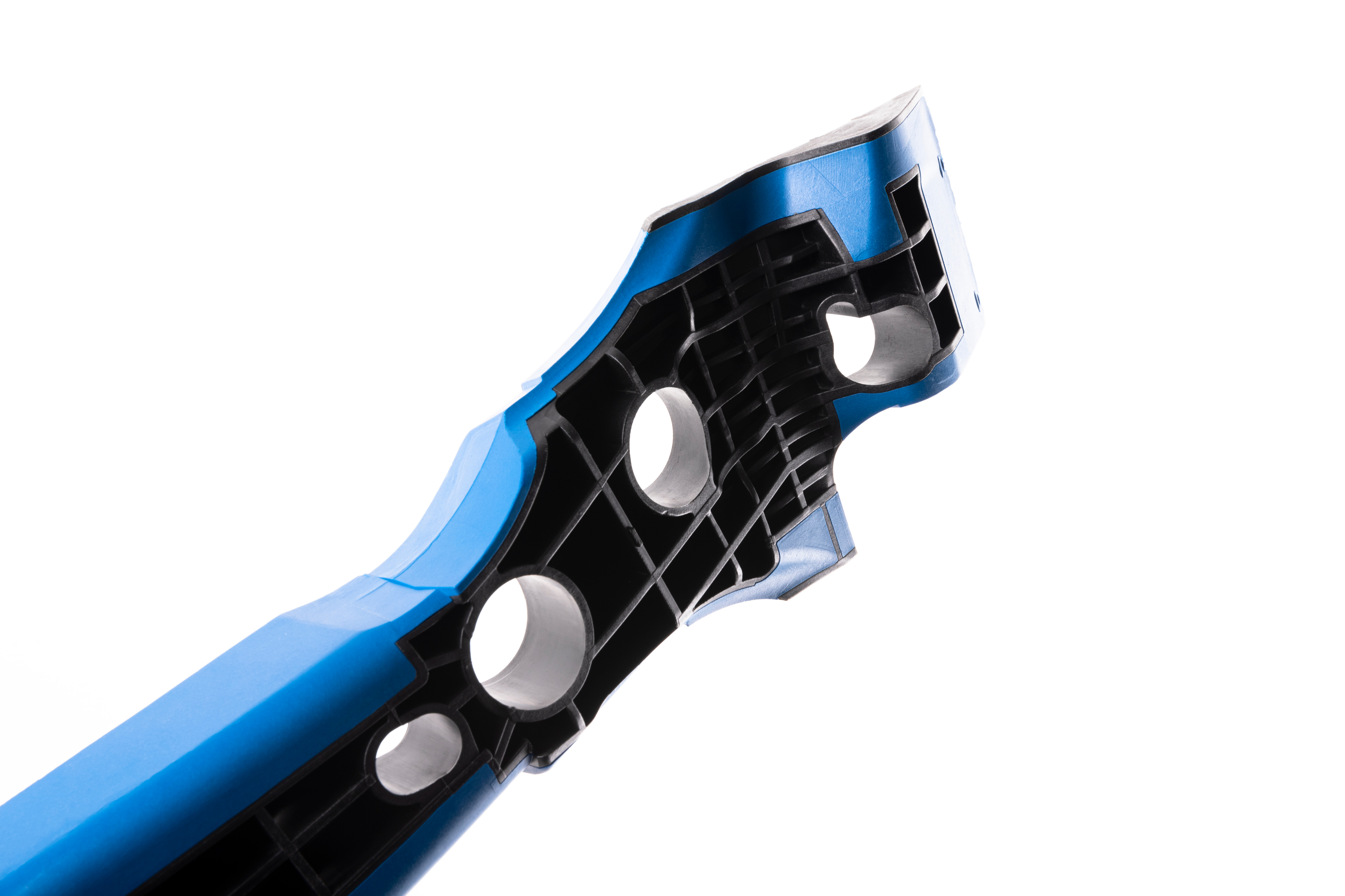

对于更高的冲击要求,现在可以使用混合载体,例如 2019 年大部分铝制保时捷 911 Carrera Cabriolet 上的增强 A 柱 Porsche AG(德国斯图加特)的跑车。作为敞篷车,加强无车顶框架对于在翻车时保护乘客至关重要。为了保持车辆轻便灵活,保时捷在 A 柱中用 CBS 插件替换了重型管状钢制防滚架。支柱外壳由高强度钢制成,通过每个支柱内的 CBS 插件进行稳定和加固。主要载体主体是压缩成型的有机片材(47 vol-% 斜纹编织玻璃织物/PA6),经过预热、预成型,然后用肋条(30 wt-% 短玻璃/PA6/6)注塑包覆成型。有机片一侧带有 L&L 的 L-5235 膨胀粘合剂。这种混合动力技术不仅满足了所有性能和重量目标(据报道管钢选项没有),而且将车辆质量减少了 5.4 公斤,简化了组装并降低了车辆的重心,从而改善了驾驶动态。

对于无法使用烤箱工艺激活膨胀粘合剂的应用,或者在涂装车间需要额外支持的应用,L&L 表示正在开发其他环境固化解决方案。

还开发了一些基于CBS的相关技术。 L&L 的连续复合材料系统 (CCS) 结合玻璃纤维或碳纤维增强的拉挤载体,例如聚氨酯 (PUR) ,即将迎来首次商业应用 带或不带织物以及粗纱 — 使用定制配方的密封剂或结构粘合剂。 CCS 元件也可以包含 CBS 部件和金属部件,以较低的质量(通常比钢少 75%,比铝少 30%)提高恒定截面结构的刚度和强度。它们耐腐蚀、不导电/电绝缘、线性热膨胀系数 (CLTE) 低,并提供高度可预测的能量管理,使其成为加强一体式车辆或车身框架车辆的框架部分的理想选择,加上电动汽车的电池架。

复合面板增强材料包括自粘、膨胀的结构粘合剂,与玻璃纤维增强材料共挤出,应用于车身车间成型的金属面板表面。该系统不仅提高了大型/相对无支撑面板的刚度(减少波纹度和屈曲),而且由于增加了惯性矩而提高了 NVH。此外,它提供了缩小面板尺寸以降低质量和成本的机会。商业应用包括车门、车顶和地板、引擎盖、挡泥板、举升门和尾门;潜在应用包括电池外壳。

蜂窝板增强材料采用轻质环氧树脂——用于手动应用的糊状或用于自动泵送的低粘度液体——一旦固化,就可以进行机械加工或打磨。这些旨在稳定蜂窝芯,例如,主要位于飞机内部的战略位置,而不会增加多余的质量。其他用途包括边界增强(密封/加固复合面板边缘)、插入物粘合和局部加固,其中金属铰链/插入物安装在复合面板中。

未来会怎样

自 1999 年获得第一项专利以来,L&L 已为 CBS 技术提交了多项发明。鉴于该产品系列中现有的载体和粘合剂选择范围广泛,因此应用已从汽车扩展到卡车和航空航天领域也就不足为奇了。下一步是什么?

“多年来,CBS 产品已经发展到能够满足结合功能的新应用需求,”Ignés 补充道。 “例如,最初只是作为结构加固的材料已经发展到不仅可以加固,还可以改善声学功能或增加能量吸收。鉴于 CBS 技术提供的一系列非常理想的特性,我们预计不仅汽车使用量会增长,其他行业也会增长。”

树脂