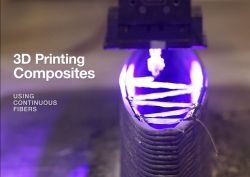

具有连续纤维的 3D 打印复合材料

连续波 自 2014 年 MarkForged 在 SolidWorks 世界大会(2014 年 1 月 26 日至 29 日)上发布 Mark One 打印机以来,就一直在撰写有关连续纤维增强 3D 打印复合材料的文章。然后,我们介绍了 Arevo 及其使用连续纤维进行多轴打印的开发,包括通过机械臂在 z 方向和沿轮廓进行打印。今年,我们写了关于轨道复合材料及其与复合材料技术中心在打印连续纤维复合材料方面的合作。

然而,有一家公司自 2012 年以来一直在打印连续复合材料。 CW 实际上在 2017 年 1 月发表了关于连续复合材料(Coeur D'Alene,ID,美国)的简短侧边栏,但其成就值得更长时间的讨论:

- 使用任何连续纤维进行三维打印,包括芳纶、玻璃 (GF) 和碳纤维 (CF)、铜、镍铬合金线 和光纤 .

- 使用紫外线固化热固性树脂实现高速打印和打印无支撑进入太空 .

- 实现无模具、非高压釜复合材料制造和负载路径优化

- 在 2017 年 AutoDesk 大学展示了 3D 打印 , 复合材料 (短切CF/ABS外壳,连续GF/环氧树脂桁架框架)舵 完整的印刷光纤 可以感知 并传达温度、压力、加速度的变化 和电导率 .

所有图像的来源:连续合成

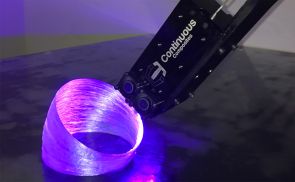

CF3D

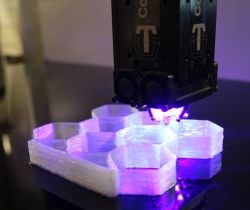

“我们正在使用先进的机器人技术将复合材料的力量与 3D 打印工艺相结合,”Continuous Composites 首席执行官 Tyler Alvarado 说。该公司已将其连续纤维 3D 打印注册为 CF3D。 “CF3D 将纤维浸入头部,并在材料沉积后立即固化,”他解释说。 “我们不受限制 通过二维切片打印 因此我们可以通过在各个方向上离散定向纤维来充分利用复合材料的各向异性特性。”

Alvarado 指出,还可以针对每个客户的应用调整热固性树脂,例如,提高模量,或者韧性,甚至耐火性能。 CF3D 也适用于热塑性树脂打印 和Continuous Composites 已经展示了使用相同结构的热固性和热塑性材料进行打印 .

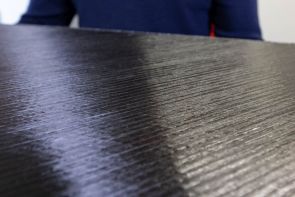

“我们正在实现 50-60% 的纤维量 ,”阿尔瓦拉多说,他补充说变量 压缩 已将印刷层压板的一部分装入打印头。 “当我们在自由空间中打印结构时,我们不会针对工具进行压缩,因此合并是不同的。结构的第一条路径是无支撑的,因此几乎不需要压力,因为没有什么可压的。然而,随后的分层可以施加压力以进行压实。”

2016 年和 2017 年,Continuous Composites 建立了一个机器人制造单元 与 增加运动控制 并建立体积。与所有 3D 打印一样,软件会生成机器运动的代码。然而,由于刀具路径生成在 CF3D 中大不相同,Continuous Composites 正在开发自己的软件。 “现成的解决方案不适用于连续纤维刀具路径生成,因为我们不再局限于堆叠 2D 切片,”Alvarado 解释说。 CF3D 软件还自动使用紫外线灯进行树脂固化、必要时切割打印耗材以及控制压实压力。

“新打印头 我们开发的更加活跃,”Alvarado 说。 “我们的新型末端执行器具有自适应张力 和树脂输送的动态控制 .”

Alvarado 说 CF3D 可以打印 16 丝宽 使用 12K 碳 丝束和环氧树脂。它已生产出孔隙率小于 1% 的 3 层厚样品 平均拉伸强度为 111 ksi。这项机械测试是美国国防部承包商 2017 年项目的一部分。 “我们正在继续改进,预计很快就会超过 200 ksi,”Alvarado 断言。 “我们还完成了航空航天内部应用的防火、烟雾和毒性 (FST) 测试,”他补充道。

传感结构

CF3D 技术有助于打印多功能复合结构。例如:连续铜线可以印刷到电力电子设备,连续镍铬线可以印刷以嵌入热量以用于防冰应用,或者可以印刷连续光纤用于实时结构健康监测 (SHM) 和复合材料的性能优化结构。

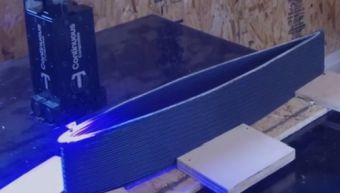

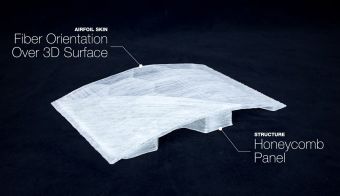

连续复合材料在 2017 年打印了上面的演示翼型,包括:

- 连续 玻璃纤维支撑桁架从翼型的顶部到底部无支撑地印刷。

- 连续铜线供电 前缘的 LED 灯。

- 用于防冰的镍铬合金线 处于领先地位。

- 光纤 上层皮肤,可用于收集数据。

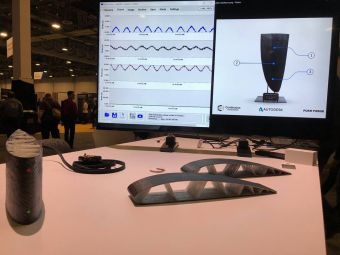

2017 年 11 月,Continuous Composites、Form Forge(美国俄勒冈州波特兰)和 AutoDesk 合作生产了传感复合材料舵 作为与 Livrea Yacht(意大利巴勒莫)在 AutoDesk 大学年度会议上的“Making Waves”展览的一部分。

方向舵大约 4.5 英尺高,印有 20% 短切碳纤维增强 ABS (丙烯腈丁二烯苯乙烯)热塑性塑料用于外壳或表皮,连续玻璃纤维用于结构桁架支撑。该团队还打印了先进的光纤 进入舵。

完成的舵在 AutoDesk U 的展台上展示。“我们让 观众触摸它 ,方向舵的传感器收集了 5 GB 超过 2 天的数据,跟踪温度 , 加速度 和压力变化 ,”阿尔瓦拉多回忆道。 “通过嵌入此功能,我们可以收集和分析结构的性能,以进行实时健康监测和性能优化。”

想一想,您的赛车游艇上的舵和翼现在可以将实际数据反馈到您的计算流体动力学 (CFD) 分析 和设计软件,以智能地优化单个结构的设计和整体船只性能。当然,方向舵和尾翼也可以是飞机或汽车结构。

“我们想展示我们将 CF3D 技术与多种材料和多种增材制造模式相结合的能力 在一个牢房里,”阿尔瓦拉多说。他指出,通过修改与连续纤维一起使用的树脂以粘附,也证明了调整热固性树脂的灵活性 短切纤维/ABS。

制造业的未来

连续复合材料公司对 CF3D 的未来愿景非常大胆。它认为该技术能够促进本地制造和美国制造业的复兴,同时也是通往更可持续的道路 生产过程。 “我们的技术解决了传统复合材料制造方法中发现的许多问题,”Alvarado 说。 “我们在各个方向实现了纤维铺设的自动化,开放了设计可能性,并且不再需要昂贵的模具、高压釜和烤箱。”他补充说,通过消除这些限制,CF3D 可以将多个组件组合成一个打印部件并嵌入功能,所有这些都在一个制造过程中。 “我们的技术是一种新兴的制造方法,将颠覆许多行业。”

Alvarado 表示,Continuous Composites 正在与多家公司合作开发技术生态系统 包括原始设备制造商、机器供应商、机器人集成商、材料供应商和软件公司。 “我们拥有 7 项授权专利,其中 76 项非临时 正在申请的专利和额外的 11 个临时 正在申请专利,涵盖超过 250 项专利 和正在申请专利的概念 .我们将继续开发我们的技术并寻求部署我们的技术 面向所有行业的公司,包括航空航天、汽车、国防、建筑等。”

树脂