添加剂复合材料的演变

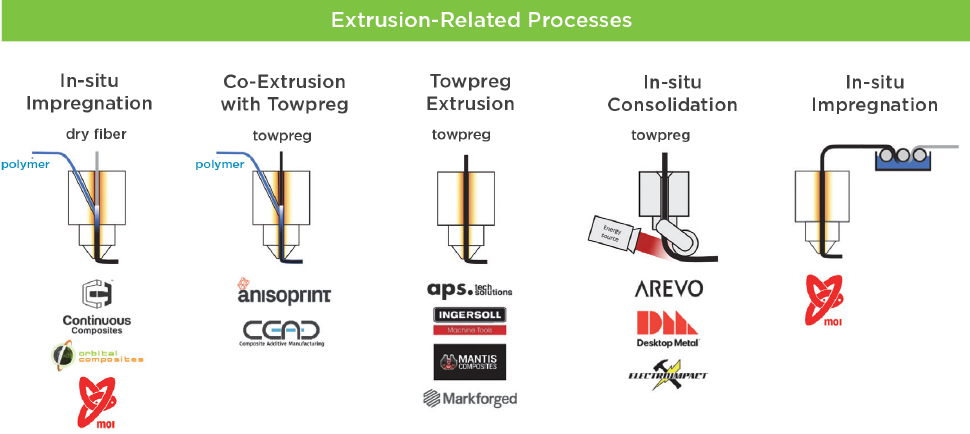

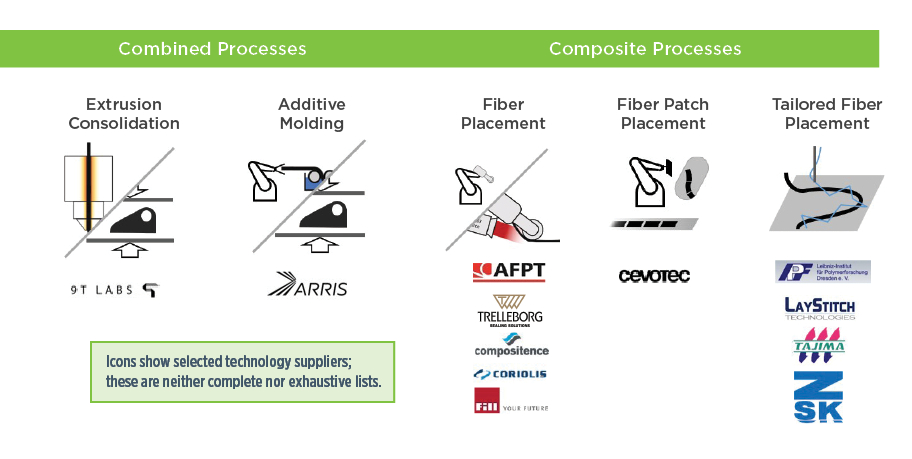

2020 年 10 月,CW 报告了使用连续纤维的复合材料 3D 打印,并提供了正在开发的技术的概况,以及所用工艺的分类。后者由慕尼黑工业大学增材制造研究助理兼专家、碳复合材料主席 (Lehrstuhl für Carbon Composites,或 LCC,德国慕尼黑) Alexander Matschinski 提供。

连续波 再次与 LCC 合作,但这次将着眼于更大的增材制造 (ACM) 领域,尤其是在接口上开发的工艺 介于传统复合材料和增材制造 (AM) 之间。 LCC 研究员 Thomas Wettemann 指出:“我们看到越来越多的技术超出了我们的连续纤维 3D 打印分类,而是将自动化复合材料制造与 AM 相结合,并提供迄今为止不可能实现的新解决方案。

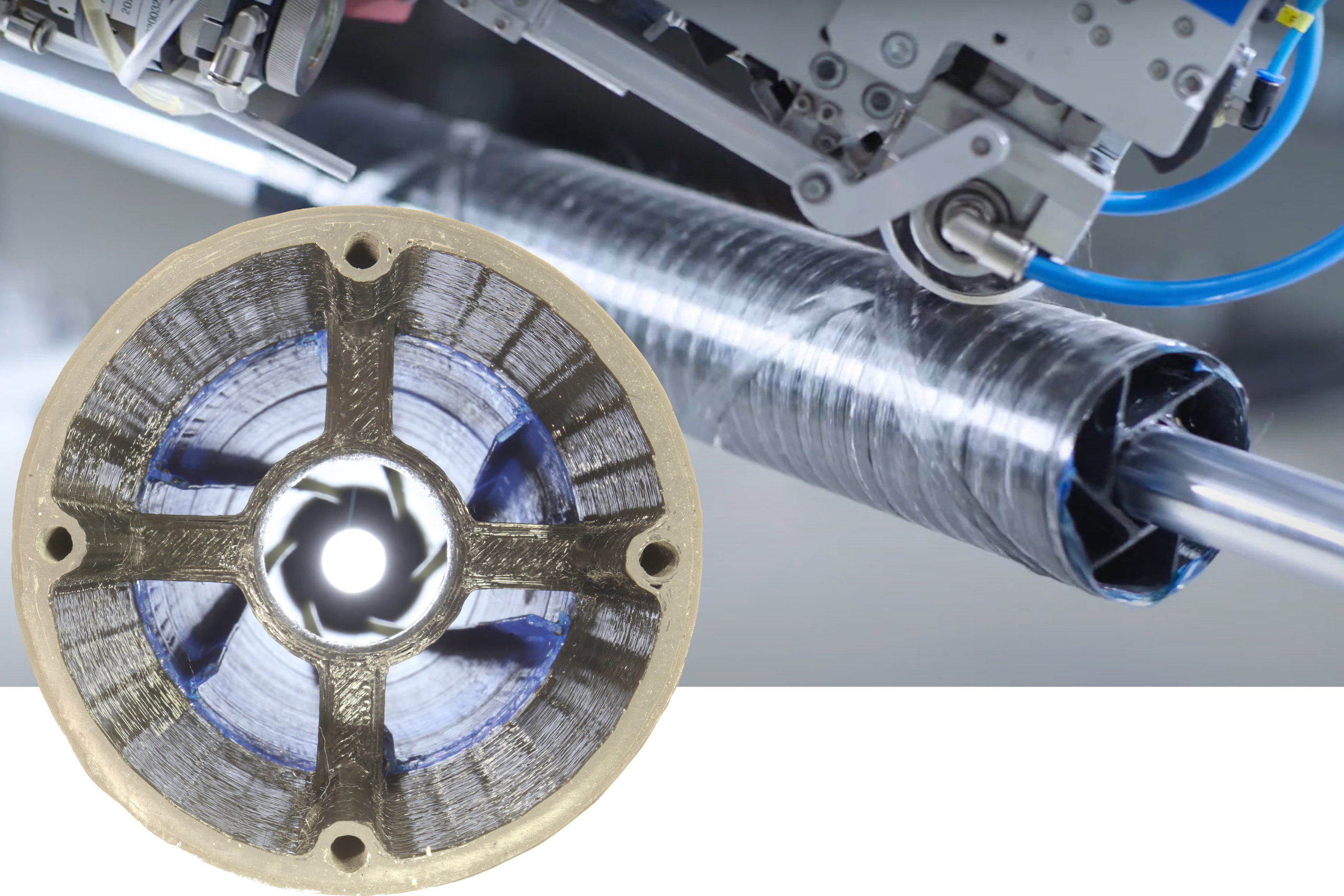

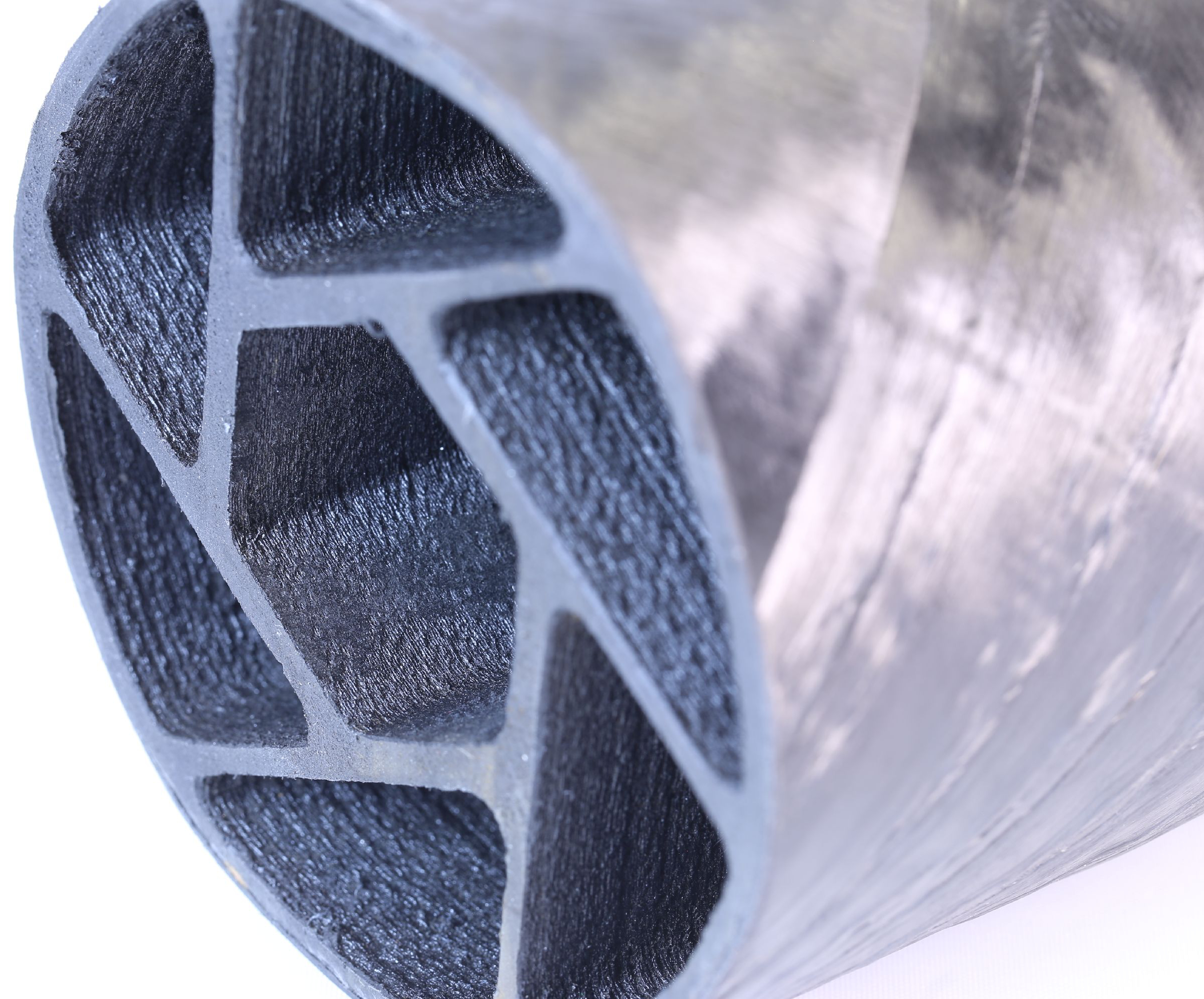

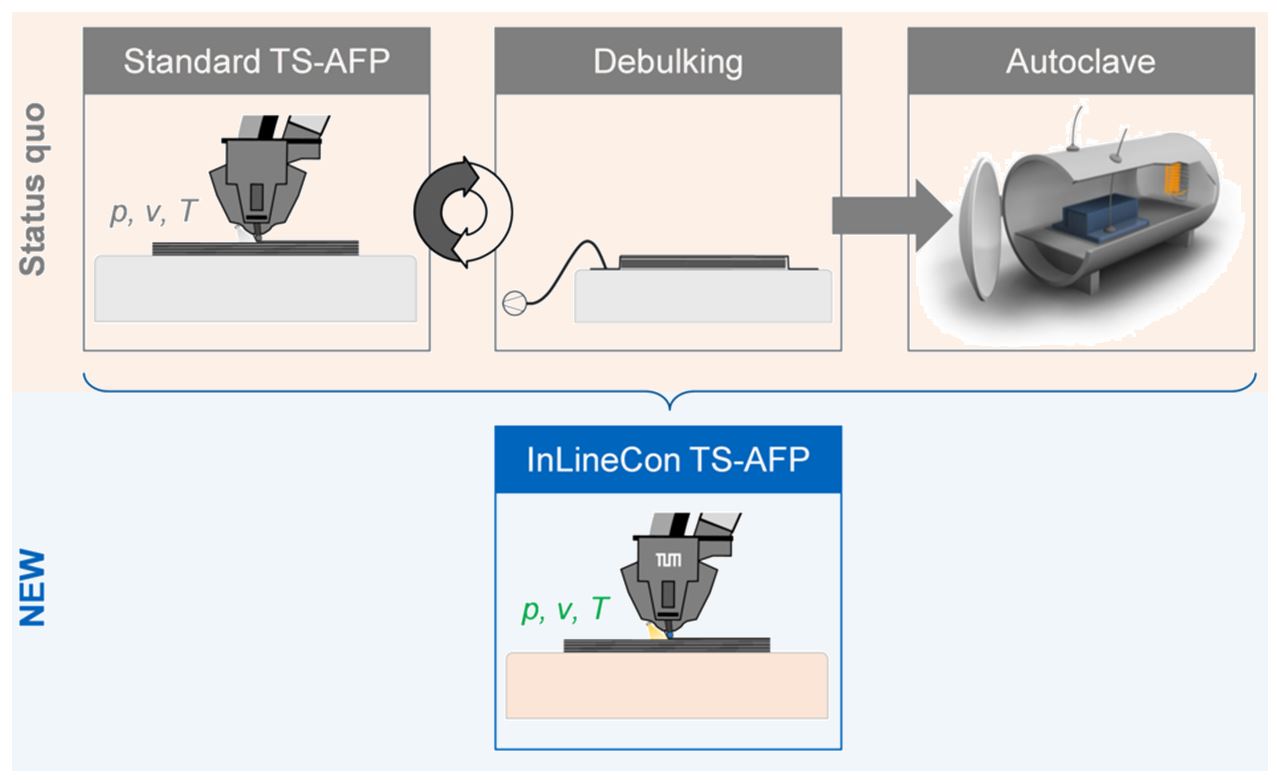

LCC 本身通过将自动纤维铺放 (AFP) 和纤维缠绕 (FW) 与基于挤出的 ACM 相结合,模糊了传统工艺和 3D 打印之间的界限(参见“未来复合材料制造——AFP 和增材制造”)。 “我们也在从传统的热塑性塑料挤出转向使用 热固性的 3D 打印 通过采用我们为树脂传递模塑 [RTM] 开发的技术并结合超声波,“LCC 副主管 Swen Zaremba 博士说。同时,LCC 正在努力制定 ACM 标准并改进其材料和工艺。

请注意,还有更广泛的 ACM 前景,包括使用熔融沉积建模 (FDM) 挤出的短切纤维填充长丝、使用选择性激光烧结 (SLS) 处理的粉末纤维材料以及使用磁性取向填料和数字光处理的高度定制部件(DLP),后者由 Fortify(美国马萨诸塞州波士顿)开发。这些工艺确实生产复合材料部件并开辟了新的市场和应用,但本讨论将停留在连续纤维增强领域。

什么是 ACM?

“我们通常首先讨论这个问题,以及开发这些新技术的动机,”Zaremba 说。正如 Wettemann 在 2019 年 1 月的 SAMPE 演讲中所解释的那样,动机是大规模生产之外的成本效益生产——包括批量生产——还可以节约资源、最大限度地减少或消除浪费,并且对环境和气候友好。 “它还提供了一种使复合材料工艺链完全数字化的方法,”他补充道。 “这是几十年变革之路的第一步。”

LCC 对 ACM 定义的关键组成部分包括:

- 将长流程链简化为单点“箱内加工”

- 全局固结/聚合被局部材料处理和重复热处理取代

- 免工具生产

“ACM 将以前很长的加工链或多或少地集中到一个点,一种盒子内的制造,”Zaremba 说。因此,Matschinski 补充道,“您正在处理材料并在盒子内赋予零件形状,而无需使用成型工具。”双方都同意“盒子”可能是一个非常大的 ACM 单元,例如 Electroimpact(美国华盛顿州穆基尔泰奥)在 2020 年推出的 SCRAM 单元。“ACM 也可能在单个盒子之外使用,”Zaremba 说, “例如,我们的工作是为较大的 AFP 部件添加局部加固和较小的特征。”

然而,Wettemann 指出,“我们现在看到了包含在自动化生产线或单元中的整个复合材料工艺链的示例,但这不是我们所定义的 ACM。”相比之下,通过将原位固结 (ISC) 热塑性 AFP 头与熔丝制造 [FFF,FDM 的另一个术语] 3D 打印头相结合,SCRAM 单元能够在没有工具的情况下处理材料并赋予形状。 “对我们来说,这种使用 AFP 的原位固结确实是 LCC 中 ACM 的开始,因为您在执行放置或铺设时创建固化/固结的复合材料,”Zaremba 说。

这将我们带到了 LCC 对 ACM 定义的第二个关键点。 “以前,您总是有一个全球整合步骤,理想情况下,零件的材料处理和历史与在高压釜、烤箱、加热工具或压力机中成型时相同,”Zaremba 解释说。 “通过 ACM,我们在制造零件时在本地进行这种热处理和加固。”

Wettemann 指出,ISC 提供了从自动化复合材料制造进入 AM 世界的切入点,“但这也给材料和加工带来了真正的挑战,因为这种局部材料处理也是一种经常性的热处理。请注意,一开始,我们只是将注塑材料用于 3D 打印。但后来我们意识到它并没有真正针对 FFF 打印进行优化。因此,公司开始修改其打印系统的材料,以应对树脂的反复加热和冷却,以及所需的速度和将层粘合在一起的需要以及避免翘曲。后者也是越来越多的公司寻求加入连续纤维的原因。”

然而,集成连续纤维也会产生问题。 “这就是我们被 ACM 吸引的原因之一,”Zaremba 说。 “例如,3D 打印过程承诺了很多结果,但结果并没有提供我们对结构或航空航天应用所期望的质量类型。我们可以看到使用连续纤维的先进复合材料与 AM 技术所能提供的之间的差距。 LCC 的目标是将这些世界结合在一起,实现承诺的潜力,同时结合技术以实现新的解决方案。”

两个世界的融合

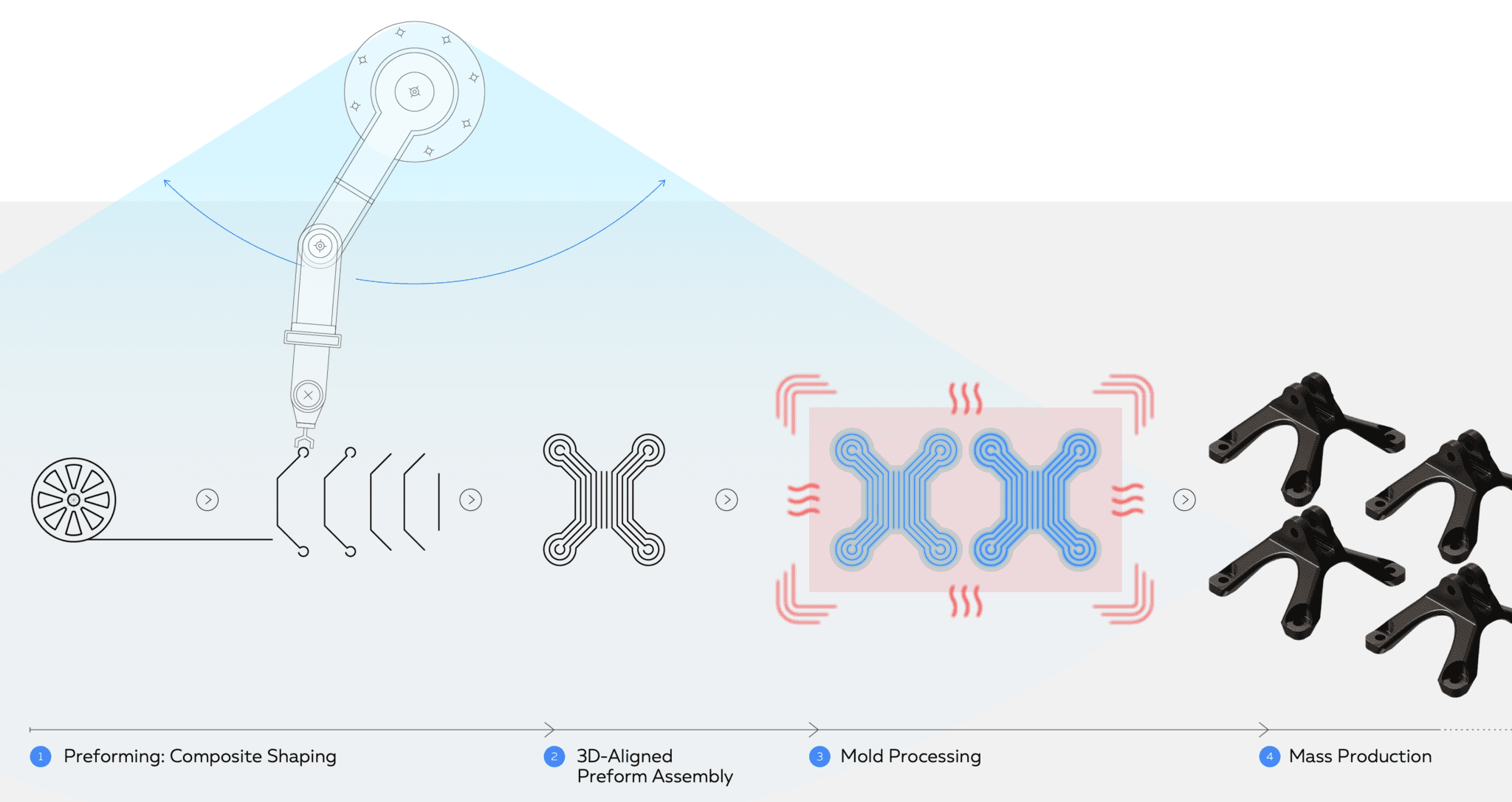

LCC 看到了许多这样的新解决方案,例如 Arris Composites(美国加利福尼亚州伯克利)开发的 Additive Molding 工艺和 9T Labs(瑞士苏黎世)开发的用于 3D 打印的 Fusion Bonding cell,两者都具有高卷过程。 “这些过程都没有在增材过程中给出最终零件的形状,而是使用一种模具和该模具中的第二步,”Matschinski 说。 “所以,这不符合我们对 ACM 的定义。然而,两者都提供了结合传统复合材料制造和 AM 技术的有趣解决方案。”

“9T Labs 肯定在使用 3D 打印机,”Wettemann 指出,“但要创建一个预制件,然后在数字化成型过程中进行处理,以创建全新的轻质热塑性复合材料组件,并解决以前无法使用复合材料技术的市场。 ”在这里,他提到了 9T Labs 的目标,即在注塑成型无法提供足够性能的零件中替换金属。 “在 LCC,我们还研究了如何将无端纤维引入注塑成型,但很难在注塑过程中精确定位无端纤维。”相比之下,9T Labs 的技术似乎为高性能部件提供了一种易于实施的制造方法。

Arris Composites 有一种不同的方法,但实现了一些相似的目标,尽管目标是零件体积要高一个数量级。 Arris Composites 的联合创始人兼首席技术官 Riley Reese 说:“我们不仅可以实现连续纤维部件的大批量生产,而且还增加了解锁动态部件整合的多功能性。” “例如,我们将一个由 17 个组件组成的组件变成了一个部件,同时增加了强度并增加了无线电透明度等特性。我们在压缩成型方面具有成本竞争力 - 例如,SMC [片状模塑料] - 但具有连续纤维。”

直接与间接 ACM

回到 LCC 对 ACM 的定义,第三个关键组成部分承认使用和不使用成型工具制造之间的争论。 “直接 方法是最终形状来自印刷品——我从来没有工具,”韦特曼说。 “优点是完全不需要工具制造。只要我们有模具,那么我们就是在谈论间接 工艺,或者我们谈论的是更传统的复合材料制造,然后由 AM 技术辅助。”

Wettemann 指出,这种混合方法有助于解决诸如整合和加工等因素,这些因素会增加传统复合材料制造的成本和时间。 “我们看到了 2015 年至 2017 年新加坡科技大学数字制造和设计中心以及 Mikrosam [马其顿 Prilep] 的发展,其中开发了自动化机器人以在 AFP 型工艺中生产先进的复合材料部件,但无需工具,”他说解释。 “因此,这是朝着 ACM 方向发展的,因为这两种方法都在没有工具的情况下在自由空间中成功实现了数字化制造,但仍需要进一步的发展。减少对工具的需求是关键,因为这也为我们制造复合材料部件和可制造的部件类型提供了新的可能性。”例如,拓扑优化和衍生式设计软件输出的非常有机的载荷路径确实追求骨骼和树木等生物结构的效率,但它们很难用连续纤维制造。

LCC 的未来发展

LCC 研究员帕特里克·康苏尔说:“在直接零件制造中,我们看到与您在景观中展示的相同,线条变得模糊,我们正在转向更加混合的制造方法”(参见“3D 打印 CFRP用于 RTM 襟副翼、外骨骼等的模具”)。今年早些时候,他的团队完成了将材料挤出和定向能量沉积 [DED] 相结合的混合方法的首次试验,使用基于激光的原型机在没有加热室的情况下在预加固的层压板和非常大的 3D 打印件上进行打印。 “我们还致力于将 ACM 与铣削和 AFP 相结合,它们非常适合,因为它们都依赖于复杂的刀具路径,”他说。 “它们之间的转换变得相当简单,你不需要太多额外的培训。”从而缩短、数字化和简化流程链。

LCC 还通过结合为 RTM 和 3D 打印开发的技术来推动混合方法。 “结果类似于快速固化,但我们希望摆脱紫外线固化树脂,因为当您想要制造更大的部件时,它们有点太贵了,”Zaremba 解释道。 “相反,我们使用了一种我们为 RTM 开发的新型超声波混合技术,现在将其用于典型的挤出机中,该挤出机具有为汽车行业开发的廉价、快速固化的环氧树脂。”

Matschinski 进一步解释了这项技术:“当我们在打印过程中沉积浸渍过的纤维时,我们几乎立即使用超声波振动来混合和固化环氧树脂。”这与位于德国布伦瑞克的 DLR 复合结构和自适应系统研究所使用的超声波有何不同(参见“降低连续纤维 3D 打印材料的成本”)? Matschinski 解释说:“DLR 正在使用超声波振动来改善热塑性基质对展开纤维的渗透,以创建连续的纤维增强 3D 打印机长丝,然后使用传统材料挤出进行打印。我们使用超声波来硬化连续纤维增强热固性长丝。”

“例如,Arris Composites、9T Labs 和我们在 LCC 的团队等组织很有趣,因为它们的根和员工来自复合材料世界和 AM 世界,”Wettemann 说。 “他们齐心协力创造新技术,这些新技术现在可以帮助我们摆脱未来可能受到资源和增长限制、与气候危机作斗争的经济。它们提供了通向所需解决方案的途径。”

树脂