热塑性复合材料:准备向前迈进

热塑性复合材料 (TPC) 对航空航天领域并不陌生,但在过去几年中,商用飞机中的热塑性塑料使用达到了一个临界点。虽然 TPC 已经用于较小的部件(例如夹子和支架)或较小的内部组件已有一段时间,但热塑性塑料一直在逐步应用于较大的飞机结构,现在似乎准备在商用飞机的未来发挥更大的作用。

2018 年 3 月,全球最大的碳纤维制造商 Toray Industries Inc.(日本东京)以 9.3 亿欧元收购了 TenCate Advanced Composites(美国加利福尼亚州摩根希尔和荷兰 Nijverdal)(TenCate 此后更名为东丽先进复合材料)。此举似乎是为了加强东丽的热塑性塑料能力,为下一波商用飞机开发做准备。在宣布这一消息后不久,赫氏(美国康涅狄格州斯坦福德)和阿科玛公司(美国宾夕法尼亚州普鲁士国王)宣布结成战略联盟,为航空航天开发热塑性复合材料解决方案,将赫氏在碳纤维制造方面的技能与阿科玛的聚醚酮酮相结合(PEKK) 树脂专业知识。在这一年中,热塑性塑料难题的其他几个部分似乎已经到位。

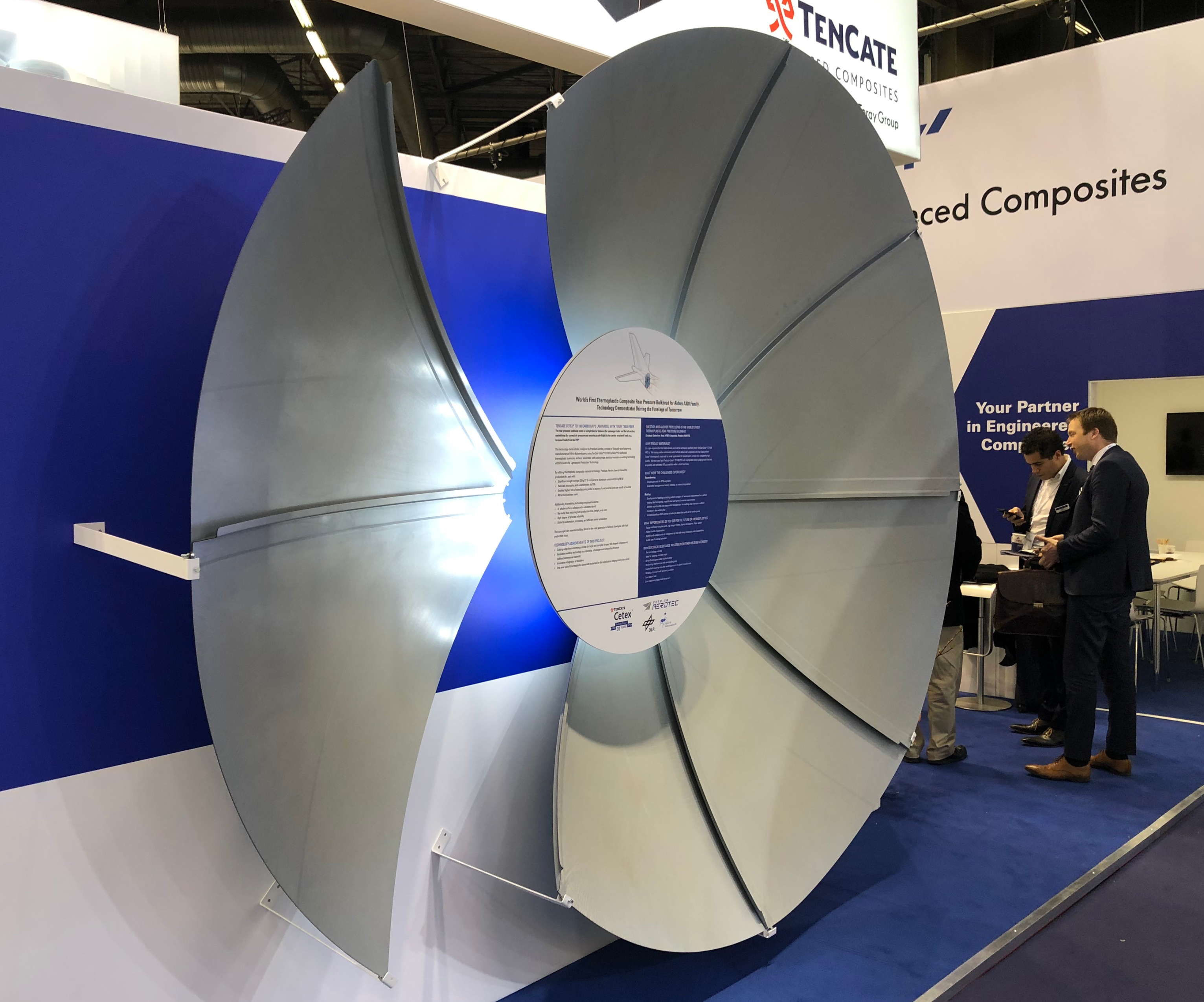

2018 年 4 月,Premium Aerotec GmbH(德国奥格斯堡)推出了一款用于空客(法国图卢兹)A320 压力舱壁的演示器,该演示器使用碳纤维在热塑性基质中开发和制造。演示器由八个焊接部分组成,展示了热塑性塑料的可焊接性如何有可能实现更大的飞机部件。 (了解有关 Premium Aerotec 的 A320 压力舱壁演示器的更多信息。

2018 年 8 月,Solvay(美国乔治亚州 Alpharetta)、Premium Aerotec 和 Faurecia Clean Mobility(美国俄亥俄州哥伦布市)推出了 IRG CosiMo(工业研究组:可持续移动复合材料),这是一个专注于材料和旨在为航空航天和汽车市场大批量生产热塑性复合材料的工艺技术。该联盟将整个热塑性复合材料工艺链中的公司联合起来,从材料到机械再到汽车和航空航天应用。 (在此处了解有关 IRG CosiMo 联盟的更多信息)。

自 2017 年 6 月以来,索尔维一直与 GKN Fokker(荷兰 Hoogeveen)合作,以推进技术并进一步采用 TPC 用于大型航空航天结构。该公司于 2017 年 9 月开始生产 PEKK 聚合物,然后在 2018 年将其合格的 UD 热塑性胶带产能翻了一番。早些时候2019 年,索尔维在美国乔治亚州阿尔法利塔委托了一个专门的 TPC 研究实验室,旨在开发下一代材料。索尔维计划在 2019 年底开始对一条新的 UD 胶带生产线进行认证。

帝人株式会社(日本东京)于 2019 年 1 月宣布,其 TENAX 碳纤维和碳纤维/热塑性单向预浸带 (TENAX TPUD) 已获得波音公司(美国伊利诺伊州芝加哥)用作中间高级用于主要结构部件的复合材料(在此处阅读完整的新闻报道)。

随着这些和类似技术和材料的进步,航空航天工业在未来几年和几十年可能开始的样子逐渐成为人们关注的焦点。 TPC 的作用正在成为这幅画中越来越重要的一部分。

制造商有兴趣利用热塑性塑料的制造优势和快速加工时间,以及使用 TPC 开始制造更大的结构,如机身面板和肋骨。此外,热塑性塑料具有高断裂韧性;良好的机械性能;可回收性;低火焰、低烟和低毒 (FST),可在室温下储存。随着原始设备制造商和航空航天一级供应商对热塑性塑料越来越熟悉,它们被用于更复杂的零件、焊接组件和主要结构。

Toray Advanced Composites(前身为 TenCate)董事总经理 Steve Mead 表示,“[主要飞机制造商] 确实在寻找一种材料解决方案,它具有铝的速率能力和碳纤维材料的重量能力——热塑性塑料是一种桥梁那个差距。”

TPC 的可加工性

TPC 在飞机项目中占据一席之地的很大一部分原因在于它们的可加工性。由于热塑性塑料已经完全聚合,因此它们的生产速度比必须经过固化的热固性塑料更快。

“当您查看当今制造热固性部件所需的时间并将其与制造热塑性复合材料部件所需的时间进行比较时,[热塑性塑料] 的速度大约快 10 倍,”总裁兼总裁 Mike Favaloro 说。复合材料行业咨询公司 CompositeTechs LLC(美国马萨诸塞州埃姆斯伯里)的首席执行官。

与热固性 AFP 相比,热塑性自动纤维铺放 (AFP) 的一大优势——尤其是在缺乏固化周期的情况下——是由于更快的加工时间而具有更高的生产率。现场层压和非高压釜 (OOA) 后固结可以节省成本。此外,将高压釜排除在外可以开发更大的结构。

ATC Manufacturing(美国爱达荷州 Post Falls)业务发展总监 David Leach 承认,热塑性塑料的单位成本超过了热固性塑料的成本,但他认为 TPC 材料的价格将会下降。此外,他说,处理效率提供了今天降低成本的机会。复合材料行业的普遍共识是,与热固性塑料相比,OOA 热塑性塑料工艺目前可节省 30% 以上的成本。

“即使在飞机投入生产之后,热塑性塑料也在寻找进入项目的途径,”Leach 指出。 “这证明了热塑性塑料的成本优势。”

高性能基体聚合物的潜力超出了目前市场上可用的范围。索尔维超聚合物材料主管 Doug Brademeyer 表示,该公司正在内部以及与合作伙伴合作,开发针对不同制造工艺定制的定制聚合物。

“我们对这些量身定制的 PAEK 解决方案感到非常兴奋,并且可以根据客户的需求将这些解决方案迅速转化为我们全球规模的资产,”Brademeyer 说。

低熔点 PAEK

随着飞机原始设备制造商和供应商争先恐后地追求更高的生产率和更短的周期时间,可加工性是关键。聚醚醚酮 (PEEK) 长期以来一直是最受欢迎的热塑性聚合物,因为它拥有最大的数据库和最广泛的认证。但根据 Favaloro 的说法,低熔点聚芳醚酮 (LM PAEK) 具有一些优势,特别是对于 ATL 等自动化加工方法。

“PEEK 可通过冲压成型和连续成型进行加工,但 LM PAEK 在较低温度下加工,具有较低的工作粘度,可实现更好的自动化加工,并且具有较低的结晶度,可降低残余成型应力,”他说。 “最终目标是使用 ATL 机器铺设 [胶带] 并完成它——您需要合适的结晶度、良好的窗口和良好的铺设速度。”

LM PAEK 具有 350-385ºC 的宽工艺窗口。作为参考,聚苯硫醚 (PPS) 的加工温度范围为 330-350°C,而聚醚酮酮 (PEKK) 和 PEEK 的加工温度分别为 380°C 和 400°C。

“这种材料因其可加工性而受到广泛关注,”东丽先进复合材料公司的首席技术官 Scott Unger 说。 Toray Advanced Composites 与 Victrex(英国兰开夏郡)合作生产 Cetex TC1225,这是一种使用 LM PAEK 的单向胶带。

“开发 TC1225 的目的是创造一种产品,它可以在接近 PPS 使用的温度下轻松加工,为最终用户提供有利的成本地位,并具有 PEEK 的机械和流体阻力特性,”Unger 说。 “有了 TC1225 LM PAEK,我觉得我们实现了所有这些目标。”

Cetex TC1225 目前正在接受美国国家先进材料性能中心(NCAMP,威奇托,堪萨斯州,美国)的认证。此外,东丽表示,该材料有两个主要的基于机身制造商的资格证书,以及一些基于新兴市场的资格证书课程,例如空中出租车和城市空中交通。

据报道,使用 LM PAEK 的胶带可以提高铺设速度。 Victrex 航空航天 SBU 主管 Tim Herr 说:“我们可以为原位 AFP 和非高压釜合并 AFP 实现的沉积率是前所未有的。”他表示在烤箱固结板上可以达到每分钟 60 米的速度;据报道,原位固结可以达到每分钟 20 米的速度。

在质量方面,Unger 声称低熔点 PAEK 能够通过原位纤维铺放获得与经过纤维铺放后烘箱整合的铺放纤维层压板相同的层压板质量。

复合材料粘合

TPC 的可焊性是用于开发飞机的材料的一大优势。熔融粘合/焊接提供了机械紧固和粘合剂使用的替代方法,这两种方法都是用于连接热固性复合材料部件的方法。

索尔维产品开发总监斯蒂芬海因茨说:“连接和焊接在装配的未来发挥着重要作用,并有可能降低成本并提高飞机结构的可靠性。像 GKN Fokker 这样的公司正在率先展示焊接。”

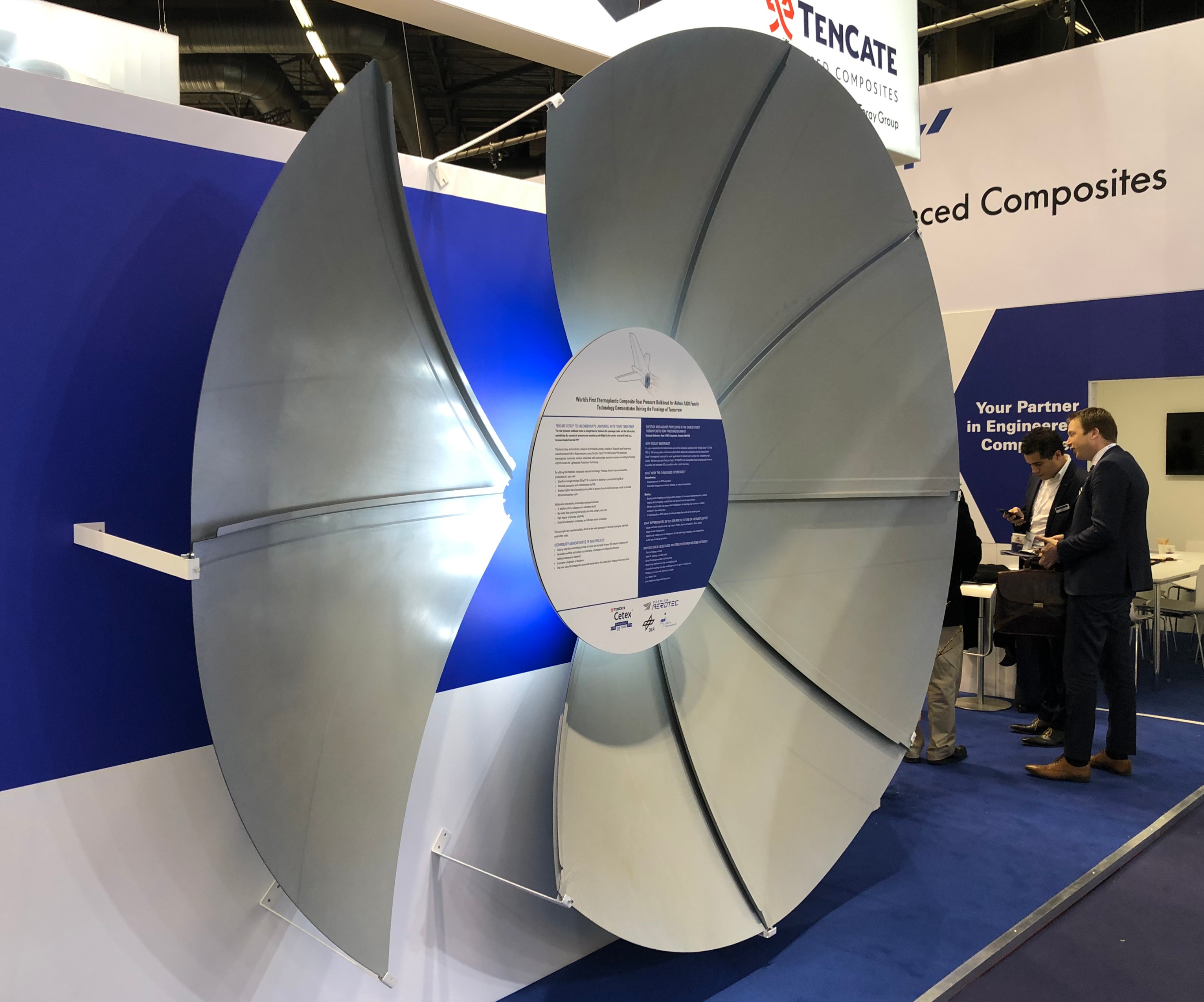

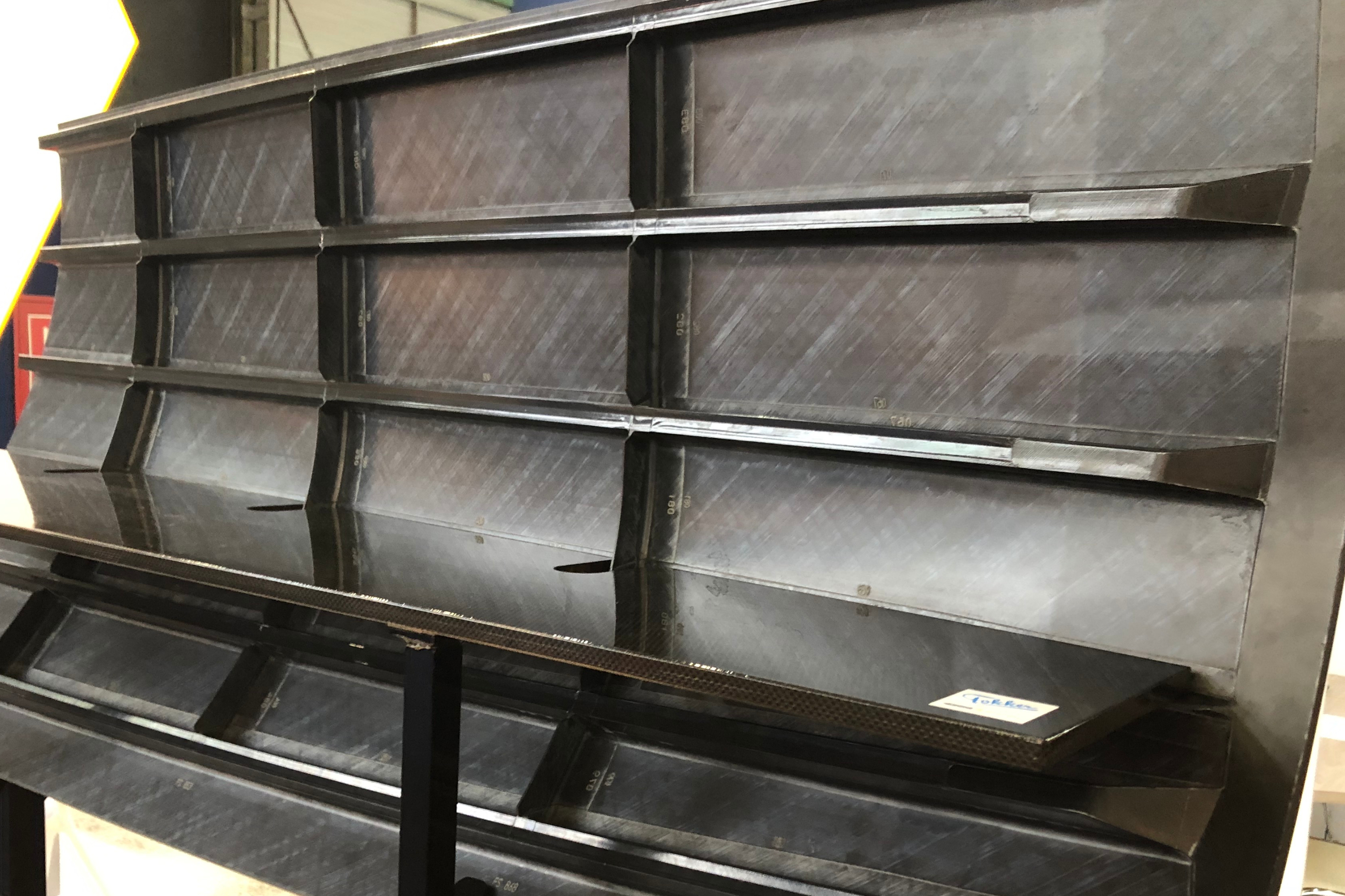

GKN Fokker(荷兰 Hoogeveen)一直致力于开发 TPCwelding,并于 1990 年代开始试验热塑性塑料的电阻焊接。该公司一直在使用热塑性焊接工艺来连接前沿的内部肋骨和蒙皮。在 JEC World 2019 上,该公司展示了使用索尔维 APC (PEKK-FC) UD 胶带制造的区域规则热塑性复合机身面板。该面板是 GKN Fokker 和湾流航空航天公司(美国佐治亚州萨凡纳)联合研发项目的成果。据报道,该部件是成本最低的复合板,因为它采用了简单的“对接”正交网格加固和全焊接框架。

GKN Fokker 热塑性复合材料技术开发负责人 Arnt Offringa 解释说:“使用热塑性塑料,可以通过将网格‘对接’到皮肤上来大大简化正交网格。” “网格现在由简单的扁平预制件组成,这些预制件与表皮层压板共同加固,形成一个低成本、整体加固的外壳。框架焊接在网格上。这些焊缝承受剪切载荷,因此可以省去所有螺栓。”

虽然焊接热塑性结构已经在飞机上使用了一段时间,但该技术现在似乎已准备好用于主要结构。 Mike Favaloro 相信航空航天制造商和原始设备制造商对 TPC 越来越有信心,尤其是在过程控制方面。 “在 10 年内,我们将开始看到它被更多地采用,”他说。

在 Ginger Gardiner 的文章“焊接热塑性复合材料”中阅读有关焊接技术的更多信息。

无需工具

另一项有望加速热塑性塑料使用的创新是免工具复合材料制造。顾名思义,这个概念消除了对传统模具和工具的需求,取而代之的是机器人。

航空航天制造商 General Atomics Aeronautical Systems Inc.(美国加利福尼亚州圣地亚哥 GA-ASI)正在开发这样一种制造热塑性复合材料结构的工艺。 Composite Automation LLC(美国佛罗里达州珊瑚角)使用 Mikrosam(马其顿 Prilep)设备与 GA-ASI 合作开发自动化。该过程使用两个 6 轴机器人协同工作来放置热塑性胶带。一个机器人由一个标准的单向胶带放置系统组成,该系统提供激光加热以执行热塑性材料的原位固结。第二个机器人提供支持,与自动胶带层 (ATL) 相对工作,以提供一个可移动的工具表面,ATL 将胶带贴在该表面上。 (要了解更多信息,请参阅“General Atomics Aeronautical 开发免工具热塑性复合材料工艺。”)

可回收性

TPC 的另一个好处是可回收性。由于热塑性聚合物可以重新熔化和重新成型,因此有几家公司将 TPC 作为一种材料重复利用的方式。

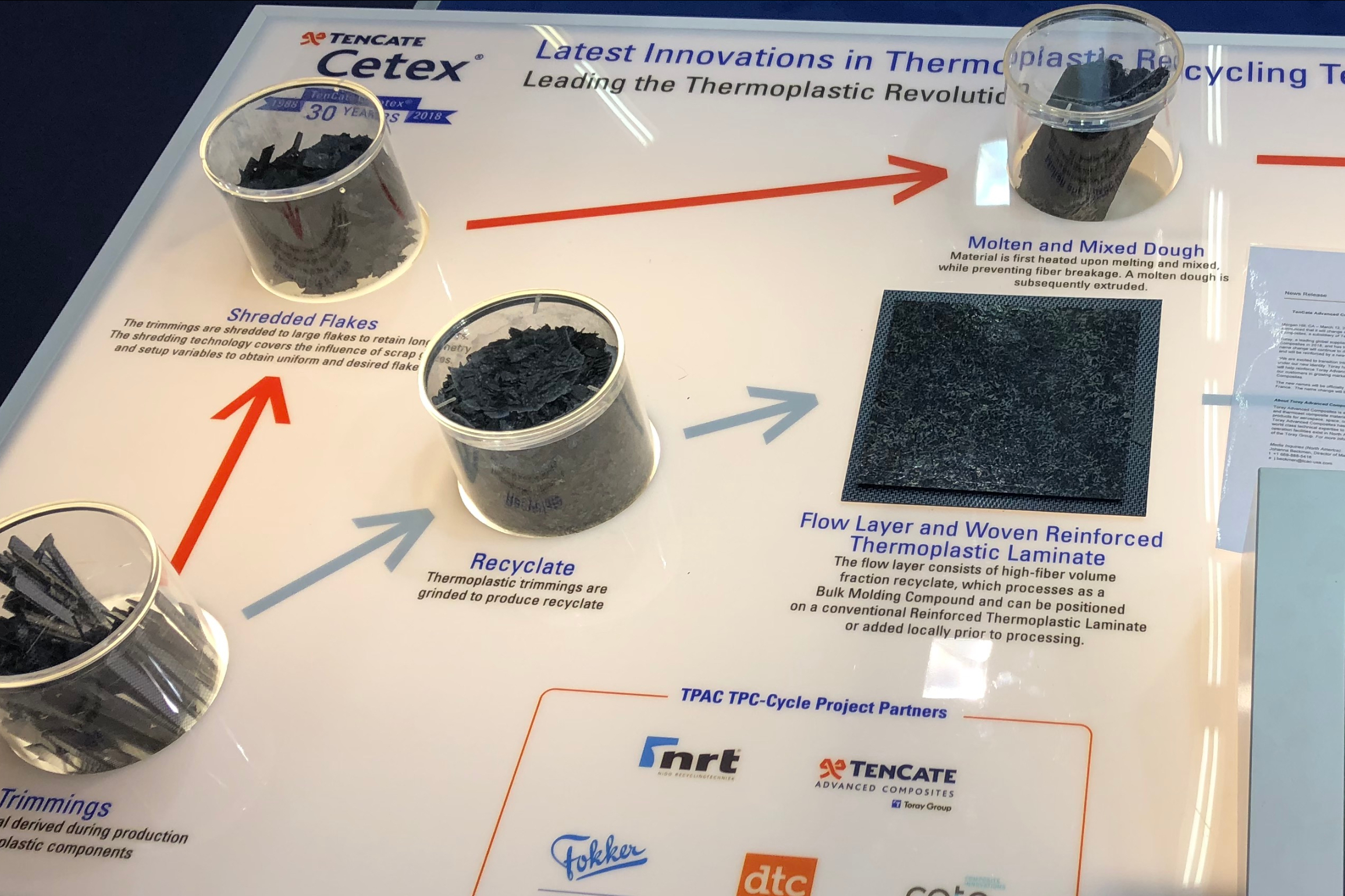

由热塑性复合材料应用中心(TPAC,恩斯赫德,荷兰)和热塑性复合材料研究中心(TPRC,恩斯赫德,荷兰)运营的一项此类回收计划侧重于重复利用来自 TPC 加工的生产废料,从收集到切碎和再加工到应用。 TPC-Cycle 项目正在努力为高端、大批量市场开发一条经济实惠、环保的回收途径——同时生产一种尽可能多地保留原始热塑性材料机械性能的材料。该项目具有周期短、净型制造的特点,据说可以生产复杂的形状。

此次合作包括价值链中的多个工业合作伙伴,从材料、制造、设计和应用,包括 GKN Fokker、Toray Advanced Composites、Cato Composite Innovations(荷兰雷登)、Dutch Thermoplastic Components(荷兰阿尔梅勒)和 Nido RecyclingTechniek(Nijverdal ,荷兰)。

适合工作的合适材料

因此,在这些材料令人兴奋的喧嚣中,出现的问题是,TPC 是否已经到来?一级和二级航空航天供应商正在投资热塑性塑料。中小型供应商有更多的兴趣和投资。 IRG CosiMo 等财团正在着眼于航空航天和汽车市场,以推进工艺技术以实现大批量生产。

“这是三连胜,”米德说,“原始设备制造商正在投资,机械制造商正在投资,正确的材料已经开发出来。配方的所有组成部分都融合在一起。”

在更大的范围内,当涉及到下一代飞机的材料使用时,所有这些意味着什么?毕竟,在未来的飞机上有许多材料在争夺一席之地,而且创新并未放缓——热固性复合材料仍在不断发展;铝和钛将继续发挥作用。

“随着机身制造商制定了热塑性塑料的资格基础,他们现在有了一个选择,”Unger 说。 “而且这种选择将基于为给定应用选择合适的材料,该材料满足相关组件或结构的生产率和成本要求。当您展望未来的商业航空时,我相信您会看到机身制造商所做的是使用正确的材料完成正确的工作。如果一种材料能够以最低的成本实现最合适的结构并满足项目建造速度的要求,它就会在飞机上占据一席之地。”

下一代航空航天制造

预计未来 20 年商用航空业将翻一番,满足对客机和货机的需求将需要新技术和前所未有的制造速度。

从 CompositesWorld, Modern Machine Shop 的一系列故事中了解有关塑造下一代飞机的材料和工艺的更多信息 和增材制造 ,可供免费阅读或下载 .从这里获取。

树脂

- 科思创加大对热塑性复合材料的投资

- Oribi Composites 的热塑性复合材料:CW Trending,第 4 集

- 热塑性复合材料的热成型故障排除

- 热塑性复合材料:结构保险杠支架

- Toray Advanced Composites 扩展了热塑性复合材料的能力

- Teledyne CML Composites 投资于热塑性塑料加工能力

- Cato Composites 扩大热塑性复合材料产能

- ACMA 发布 2020 年热塑性复合材料会议计划

- 热塑性门是汽车复合材料的首创

- 热塑性复合材料:风景

- CAMX 2018 预览:TenCate Advanced Composites

- 焊接热塑性复合材料