热塑性复合材料的热成型故障排除

注意:本文的信息和图片是从热塑性复合材料研究中心(TPRC)教授的“热塑性复合材料的高级成型”课程中获得的。

热塑性复合材料 (TPC) 首先在航空航天和其他轻量化应用中对更快生产率的需求中获得优势。在几分钟内完成零件生产,使热成型(也称为冲压)成为最常见的热塑性复合材料工艺,也是第一个批量生产飞行零件的工艺(参见“在热塑性复合材料温床内部”和“热塑性复合材料剪辑时间……”)。

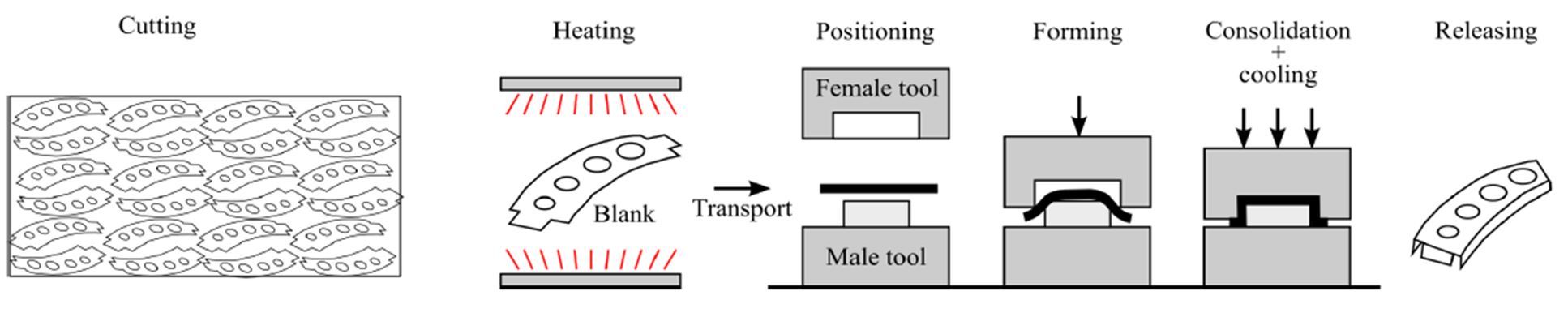

该过程从坯料开始——具有所需层板方向的预固结热塑性复合层压板——包括以下步骤(图 1):坯料准备(切割和固定)、坯料加热、转移到模具、坯料定位、成型、冷却、零件脱模和修边/精加工。热成型工艺是一个简单的概念,但涉及复杂性和挑战,要获得可重复的、高质量的复合材料部件,应解决这些问题。

避免皱纹

皱纹是一种视觉效果和 功能缺陷。它可以描述为材料的平面外弯曲。主要原因是加工过程中剪切变形不足,例如层间滑移和层间剪切。起皱主要发生在双曲面上。考虑采取以下措施来减少皱纹。

足够的预热和快速转移。 在坯料成型过程中,温度应保持在 TPC 基体的熔融温度 (Tm) 以上,以允许剪切变形。考虑到在从预热阶段转移到模具的过程中,温度会显着下降——可能在三秒内下降 40-50°C。因此,预热应该足够高,以使聚合物在转移后和成型过程中保持在 Tm 或无定形聚合物的玻璃化转变温度 (Tg) 以上。冷坯不会适当变形并会产生皱纹。但要注意不要使空白过热,以免聚合物降解。

织物编织样式和叠层。 Harness-satin (HS) 织物具有更好的悬垂性,因为更容易进行面内剪切变形,有助于防止皱纹。机织物悬垂性从高到低依次为:8HS>5HS>2×2斜纹>平纹。 5HS 面料通常是一个很好的起点,因为它平衡了悬垂性和机械性能。使用单向 (UD) 增强材料制成的坯料比 HS 织物更容易起皱,因为纤维之间的摩擦力高,可以抵抗面内剪切。允许面内剪切是 UD 毛坯成型成功的关键,尤其是双曲面。

在准各向同性铺层中发现的诸如 [0, 90, ±45] s 之类的层方向可以抑制剪切变形,从而增强皱纹。或者,交叉层(例如,[0, 90])叠层将有助于防止起皱,因为剪切不受其他层的限制。

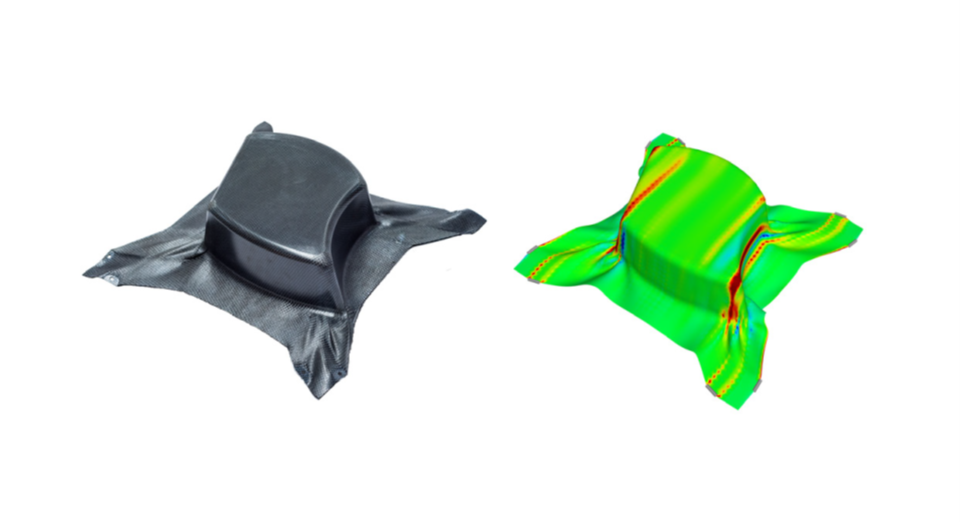

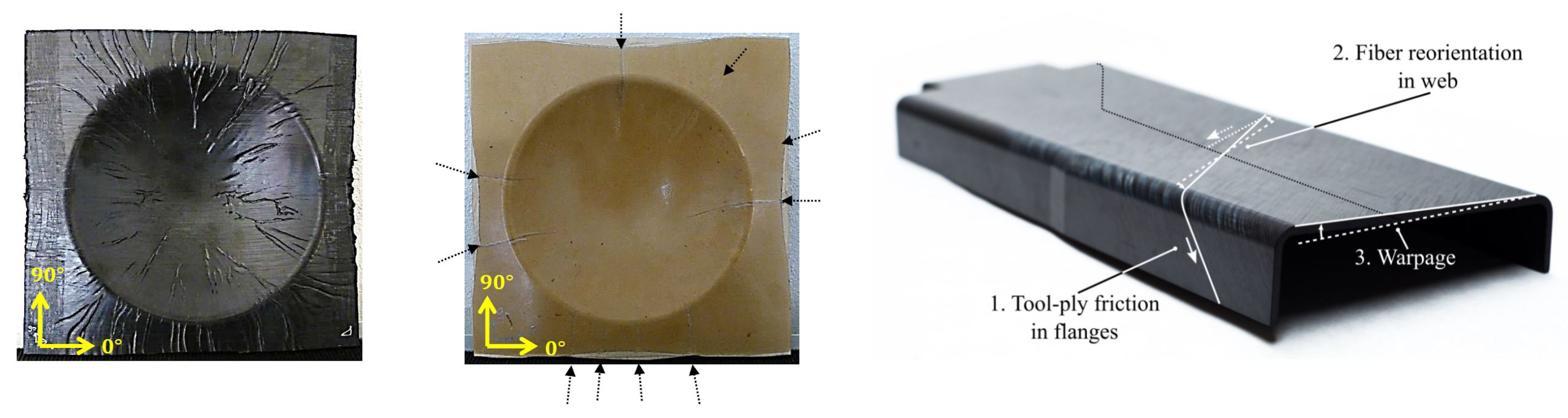

图。 2. 避免皱纹和翘曲

半球形部分使用 UD 坯料显示出许多大大小小的皱纹(左) ,而使用 8HS 空白时只能看到大皱纹(右) .这种复合翼梁的翘曲是由于法兰中的工具层摩擦引起的纤维重新定向。图片来源:D.J. 的“热塑性复合材料的成型极限” Wolthuizen 等阿尔。 (左 ) 和 Tjitse K. Slange 的“通过自动叠层和冲压成型快速制造定制的热塑性复合材料”(对 ).

空白准备和固定。 夹具和张紧器可用于在容易出现平面外弯曲的区域中将坯料保持在张力状态。寻找优化的配置可能很耗时,需要多次迭代,但使用过程模拟软件会有所帮助。适当的坯料张紧还可以防止坯料下垂,这会在转移和成型过程中引起问题。此类问题包括毛坯过早接触模具,这可能会在发生悬垂之前在模具上放置过多材料,从而导致弯曲和起皱。坯料也可能下垂并接触加热器,这会导致坯料损坏或停止加工。

优化毛坯的最终几何形状并将其切割成近净形状可以防止起皱并减少废料。切口和飞镖还可以通过减少纤维应力来帮助防止平面外弯曲,从而更好地成型。

克服模具设计的挑战

在热成型和类似成型过程中,模具本身可能会带来挑战。正确的模具设计有助于避免模具成本、加热、零件缺陷和脱模等问题。

模具材料。 要为热成型工具选择合适的材料,请考虑用于最终零件的材料,因为这些会影响所需的模具温度 (Tmold)。例如,遵循经验法则 Tmold =(Tm+Tg )/2 ,由增强型 PPS(聚苯硫醚 Tm =280°C)制成的零件将需要大约 180°C 的 Tmold。 (无定形和半结晶热塑性聚合物具有 Tg,但半结晶聚合物也具有 Tm。)因此需要金属模具以从热压机的压板或用于模制部件的加热工具传导足够的热量。传导对于有效的零件冷却也是必要的。然而,对于使用增强型 PMMA(聚甲基丙烯酸甲酯)制成的部件,其 Tg 低得多(~100°C),室温下的木制或环氧树脂工具可能就足够了。

其他考虑因素包括当前的开发阶段和可用预算,以及工具制造的零件数量。在加工过程中,模具会受到摩擦、高温和压力的影响。由于与金属相比,木材和环氧树脂的耐热性和承载能力较低,因此由这些材料制成的模具寿命较短,更适合小批量生产,而金属工具则更适合大批量生产。

另一个需要考虑用于加工的材料系统是金属橡胶,其中一组匹配的一半是金属,另一半是橡胶。这允许生产灵活性,并可用于具有较大公差的零件。金属橡胶工具还提供均匀的静水压力,这对法兰区域和厚度变化的坯料(典型的由多个 UD 层制成的剪裁坯料)有益。

当以多种不同的厚度生产同一零件时,静水压力的这种固有应用也是一个优势,消除了每种厚度的单独模具的成本。在设计金属橡胶工具时,还必须考虑以下缺点和挑战:

- 与橡胶相比,工具的金属面会产生更光滑的表面。

- 金属橡胶工具的热膨胀系数 (CTE) 比全金属工具高一个数量级。

- 由于与金属相比,导热性较低,因此冷却时间会更长一些,并且会造成更多的温度控制响应滞后。

- 与全金属工具相比,磨损和老化的增加会导致使用寿命缩短。

成型和脱模。 正确的模具设计可确保足够的压力、最佳悬垂性、有助于防止缺陷并促进安全的零件移除。虽然成型和脱模有很多问题,但最重要的几个问题包括:

- 压力。 在热成型过程中,低压可能会导致固结不良、机械性能降低和零件尺寸超出公差。对于匹配的金属-金属工具,请取消止动装置,以免止动装置产生的间隙阻止对层压板的持续压力。

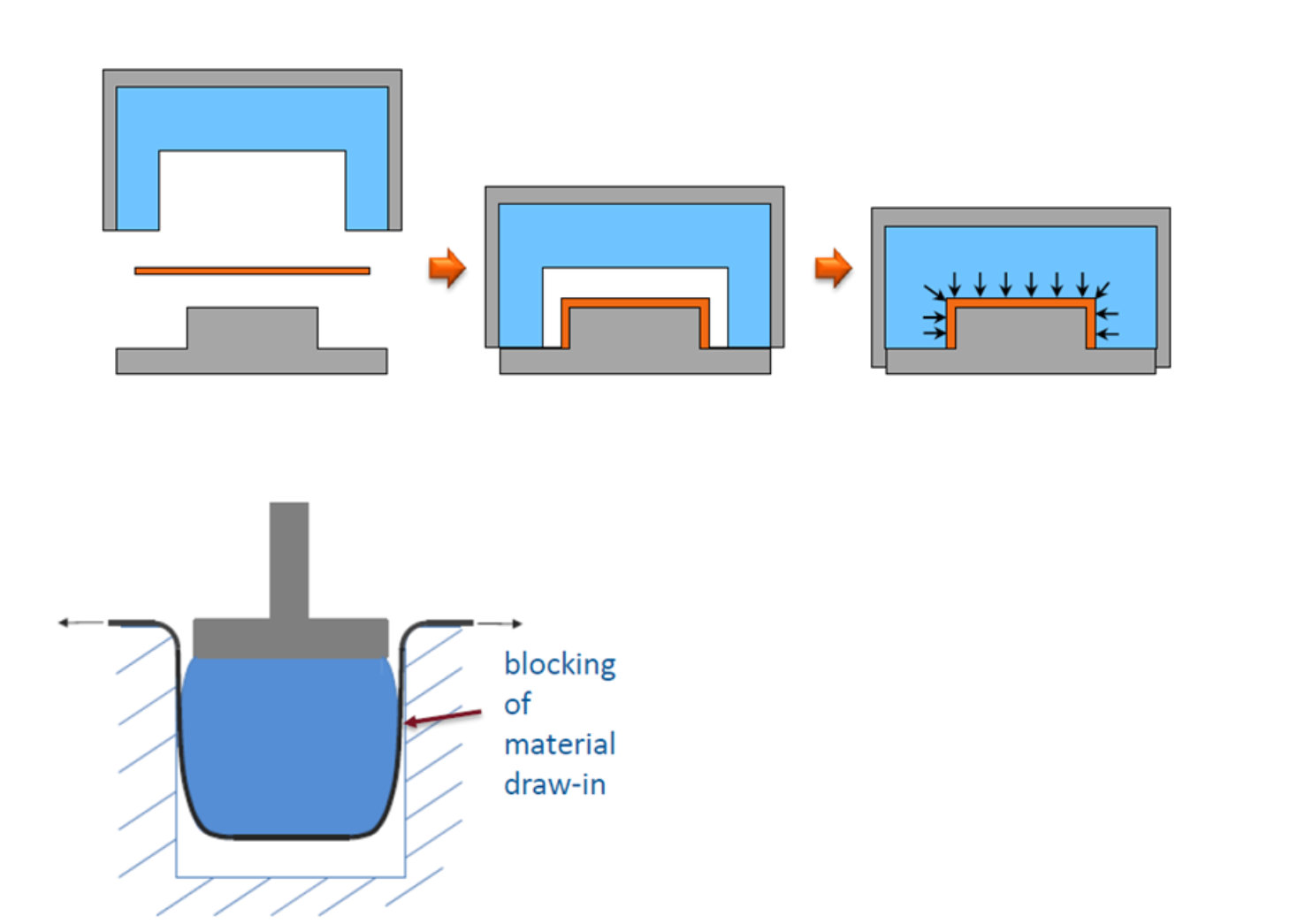

- 允许材料引入 .为避免在压制过程中模具的橡胶面膨胀(称为滚桶),这可能会阻碍材料在压制(拉入)过程中的运动,请将橡胶放在模具的阴面(见图 3) .

- 部分去除 .对于 L 形零件,将模具设计成所需的 L 角倾斜到 V,这将减少与工具的摩擦并便于零件拆卸。对于箱形零件,每边使用1-2度的脱模角;更深的部分可能需要更大的角度。

翘曲和弹入

翘曲和弹回是由各向异性材料特性和零件成型后树脂冷却不均匀引起的形状扭曲,可导致零件尺寸超出公差,这可能会导致导致装配问题并导致零件报废。当零件内的高模内应力区域与低模内应力区域相交时,就会发生翘曲。这种应力不平衡通过高应力区域扭曲低应力区域而得到缓解,从而导致层压板弯曲或扭曲。

当模压应力导致壁部分以小于设计角度的角度向内变形时,弯曲面板或带有角部的零件会发生弹跳。由于纤维增强复合材料的各向异性特性,这通常发生在纤维增强复合材料中。零件几何形状也是一个因素。面内(纤维方向的 CTE 低)和整个厚度(基体的 CTE 高)之间的收缩率差异会导致角度减小 1-3 度。

解决形状扭曲可能既昂贵又耗时。强烈建议使用仿真和设计工具以加快零件开发速度。遇到翘曲时,请查找以下可能的原因和修复方法:

- 工艺参数 .模具温度会影响与结晶和粘弹性效应相关的整个厚度特性,这可能会影响翘曲。降低模具温度可以减少回弹,但会增加内应力,一旦释放可能会导致回弹。应仔细检查这种不确定性。高压和成型速度还可以减少回弹,并可能通过限制层间滑移来促进相反的问题——回弹。增加停留时间可以确保基体完全固化并消除余热,从而减少零件取出后的收缩,从而减少弹入。

- 模具设计 .可以通过改变模具壁角来补偿弹跳。此外,如前所述,金属模具可促进更均匀的冷却,有助于降低翘曲风险,尤其是在厚零件中。

- 上篮。 对称叠层通常用于减轻翘曲,但在热成型过程中,可能会发生纤维重新定向,从而导致不对称和翘曲。不对称的另一个表现是半径成型(包括拐角)期间的树脂迁移。这会导致纤维重新分布和纤维体积分数的局部变化,从而促进各向异性和翘曲。不同的铺层和铺层顺序表现不同,因为纤维对应力做出反应,进而影响翘曲。模拟和预测工具有助于解决这种复杂的材料行为。

虽然热成型/冲压过程涉及多个参数和复杂的材料行为,但有一些基本的原则和行动可以指导成功的开发。随着热成型 TPC 零件(尤其是 UD 剪裁坯料)越来越多地采用,创新解决方案和改进的设计/仿真工具正在应对新的挑战。

树脂

- 科思创加大对热塑性复合材料的投资

- 回收:采用再生聚碳酸酯的连续纤维增强热塑性复合材料

- Oribi Composites 的热塑性复合材料:CW Trending,第 4 集

- 热塑性复合材料:结构保险杠支架

- Toray Advanced Composites 扩展了热塑性复合材料的能力

- Teledyne CML Composites 投资于热塑性塑料加工能力

- Cato Composites 扩大热塑性复合材料产能

- ACMA 发布 2020 年热塑性复合材料会议计划

- 热塑性门是汽车复合材料的首创

- 热塑性复合材料:风景

- CAMX 2018 预览:TenCate Advanced Composites

- 焊接热塑性复合材料