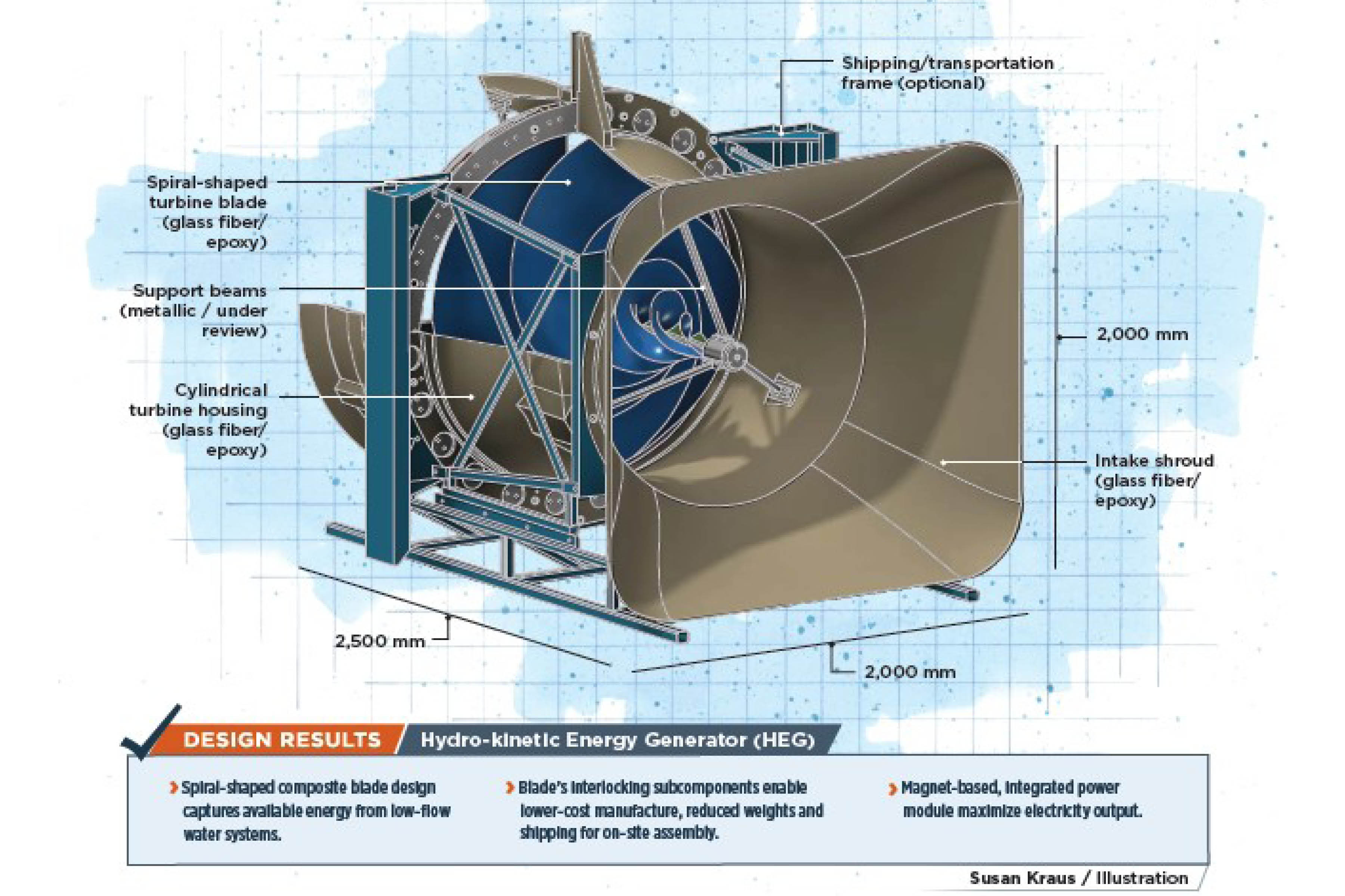

由复合材料推动的水力发电涡轮叶片设计

“水力发电”一词常常让人联想到由专用基础设施驱动的巨大运营,例如大坝系统和具有传统金属螺旋桨涡轮叶片的大型涡轮机。然而,许多地区的大型、高功率水力发电厂的新容量正在耗尽。与此同时,对更多、更低成本的可再生能源发电的需求持续增长。

美国能源部 (DOE) 在其 2018 年“水电愿景”报告中概述了美国水电的现状及其未来目标,预测美国水电市场的增长——从 101 吉瓦 (GW) 2018 年的能源容量增加到 2050 年接近 150 吉瓦的潜在容量——需要新的先进技术,以更低的成本提供更多的能源。

Kinetic NRG(澳大利亚黄金海岸)的总经理 Darren Wren 表示,一种潜在的解决方案可能是较小的水力发电机,从灌溉渠道和溪流等低流量水系统中获取未开发的能量。 Kinetic NRG 由已故创始人 Paul Camilleri 于 2016 年创立,是一家私人投资的可再生能源公司,专注于开发新型水力发电技术,以提供低成本、可靠的电力。

该公司的第一项技术称为水动能发电机 (HEG) 系统,其直径为 1.5 米,从每秒 2.0 米的水流中输出功率高达 30 千瓦 (kW)。根据美国能源部等分类机构,该输出使其成为“微型”水电系统,该机构将微型系统定义为容量高达 100 kW 的系统。 HEG 旨在直接用于河流、灌溉渠或从现有大坝引水的尾道,专为低水头水电而设计——这意味着“水头”或水线与涡轮机之间的距离小于 20 米。

Wren 说,HEG 及其螺旋涡轮叶片的开发工作已经进行了大约五年。 “这是一段相当长的旅程。我们现在的设计实际上是通过反复试验实现的。”

设计模块化、可制造的刀片

Kinetic NRG 的第一个小型螺旋叶片模型是由金属制成的,但到了制造全尺寸 1.5 米直径原型的时候,“我们实际上发现我们无法做到,”Wren 说。这个概念是从一块扁平的金属开始,然后形成或锻造一组从中心向外辐射的螺旋。 “我们只是无法找到一种方法来访问零件的某些点来创造我们需要的强度,”他解释道。

该公司最终放弃了对金属的努力,但没有放弃设计本身。雷恩说,Kinetic NRG 与当地一所大学合作,探索替代制造技术和材料,如尼龙或陶瓷,并开始与 3D 打印公司交谈,看看增材制造是否可行。尽管如此,还没有提出能够提供可制造性和机械性能的正确组合的解决方案。最后,经过三年的旅程,Kinetic NRG 通过供应网络连接到工程公司 Advanced Composite Structures Australia(ACS-A,墨尔本)的团队,该公司专门设计和制造小批量、高价值的-为各种终端市场添加了复合组件。

雷恩称接下来发生的事情是“一次思想会议”,并解释说 Kinetic NRG 与 ACS-A 总经理 Paul Falzon 及其团队合作,研究了使用复合材料制造和设计零件的各种方法——ACS-A 知道的材料根据经验将能够满足 Kinetic NRG 所需的形状、重量和刚度要求。

创新的叶片形状是该项目的关键设计挑战,根据 Wren 的说法,叶片的机械要求基于美国能源部和国际电工委员会制定的标准。系统的其余组件——传输、电源管理、通信等——都是已知的标准现成产品,符合所有必要的法规。

根据 Falzon 的说法,ACS-A 首先评估了叶片设计中的金属尝试,然后确定如何实现叶片所需的形状、尺寸公差和重量。叶片还需要能够承受水生环境,并且足够坚硬以支撑涡轮机的钢轴。 Falzon 说,ACS-A 团队从原始金属设计开始,并“逆向设计”了玻璃纤维复合材料叶片以匹配原始刚度。然而,当从焊接的金属成型结构转换为复合层压板时,需要进行一些设计更改。正如 Falzon 解释的那样,“我们退后一步问道,‘好吧,如果我们要充分利用复合材料,这东西会是什么样子?’”

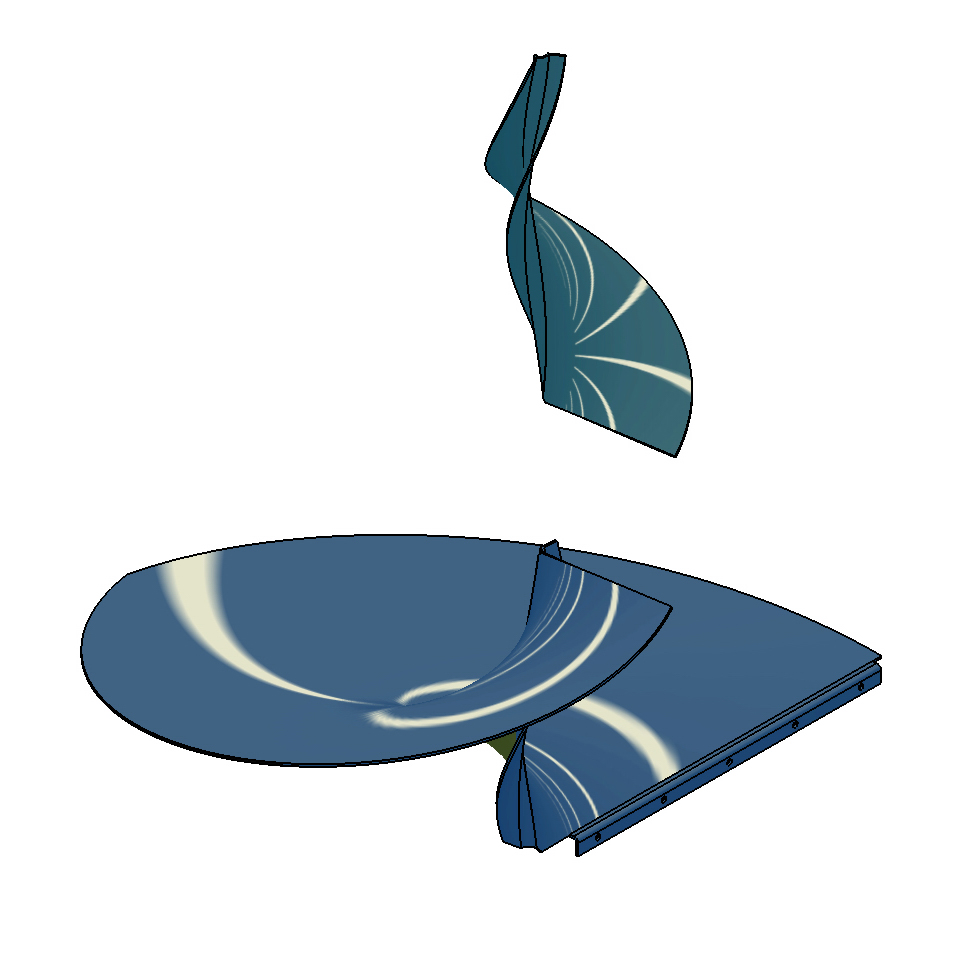

经过多次迭代和讨论,目前形成的设计包括四个相同的复合叶片,它们互锁以形成最终的螺旋形状。 “复合材料叶片实际上比钢设计的更厚,但由于我们使用的材料密度较低,因此重量更轻,”Falzon 说。 “与钢设计相比,更厚也意味着我们获得了更高的弯曲刚度,因此您实际上可以获得更坚固的整体产品。”

倒置刀具

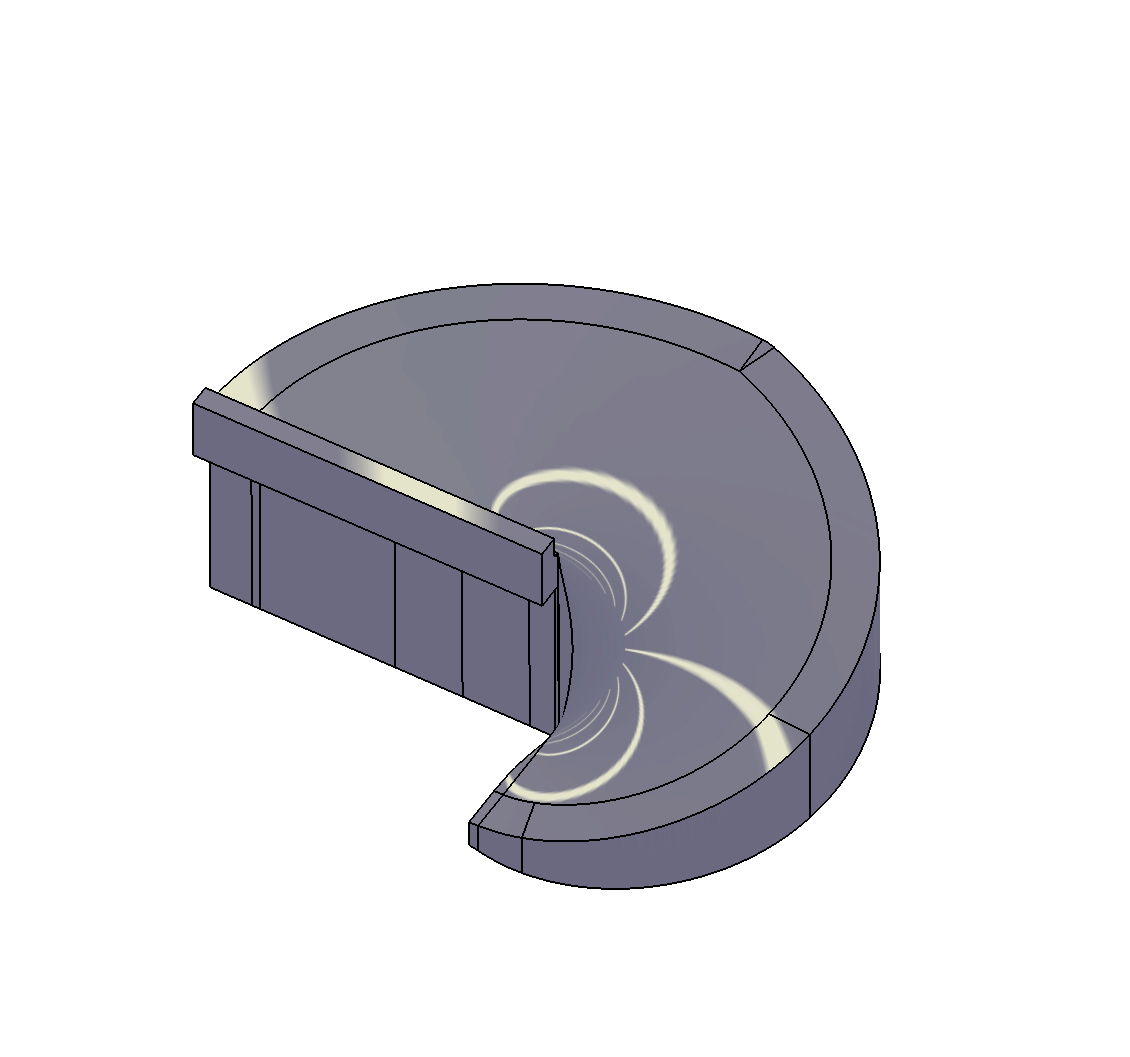

Falzon 说,开发工具的形状是整个过程中最具挑战性的部分。 ACS-A 团队使用 Dassault Systèmes(美国马萨诸塞州沃尔瑟姆)的 CATIA 软件评估了原始叶片组件的形状。这导致了叶片表面的发展和工具概念的设计。 “当你看到今天的零件时,它们实际上是以颠倒的方向制造的。刀片模型必须倒转才能创建工具,这很奇怪,直到您看到实际工具到达时。这非常复杂,”法尔松说。他解释说,必须将工具倒置,“以确保我们能够在暴露于水流的叶片一侧获得所需的表面光洁度”,并确保每个制造的叶片组件都可以一体脱模。工具也必须精确:互锁的叶片部件在组装时必须能够准确对齐,彼此对齐,并与涡轮机的中心轴对齐。对于原型,由 Sykes Australia (Sydney) 提供的模具由沉积在泡沫背衬上的低成本模具糊制成,然后通过 CNC 加工成最终形状。

涡轮叶片工装的下部。

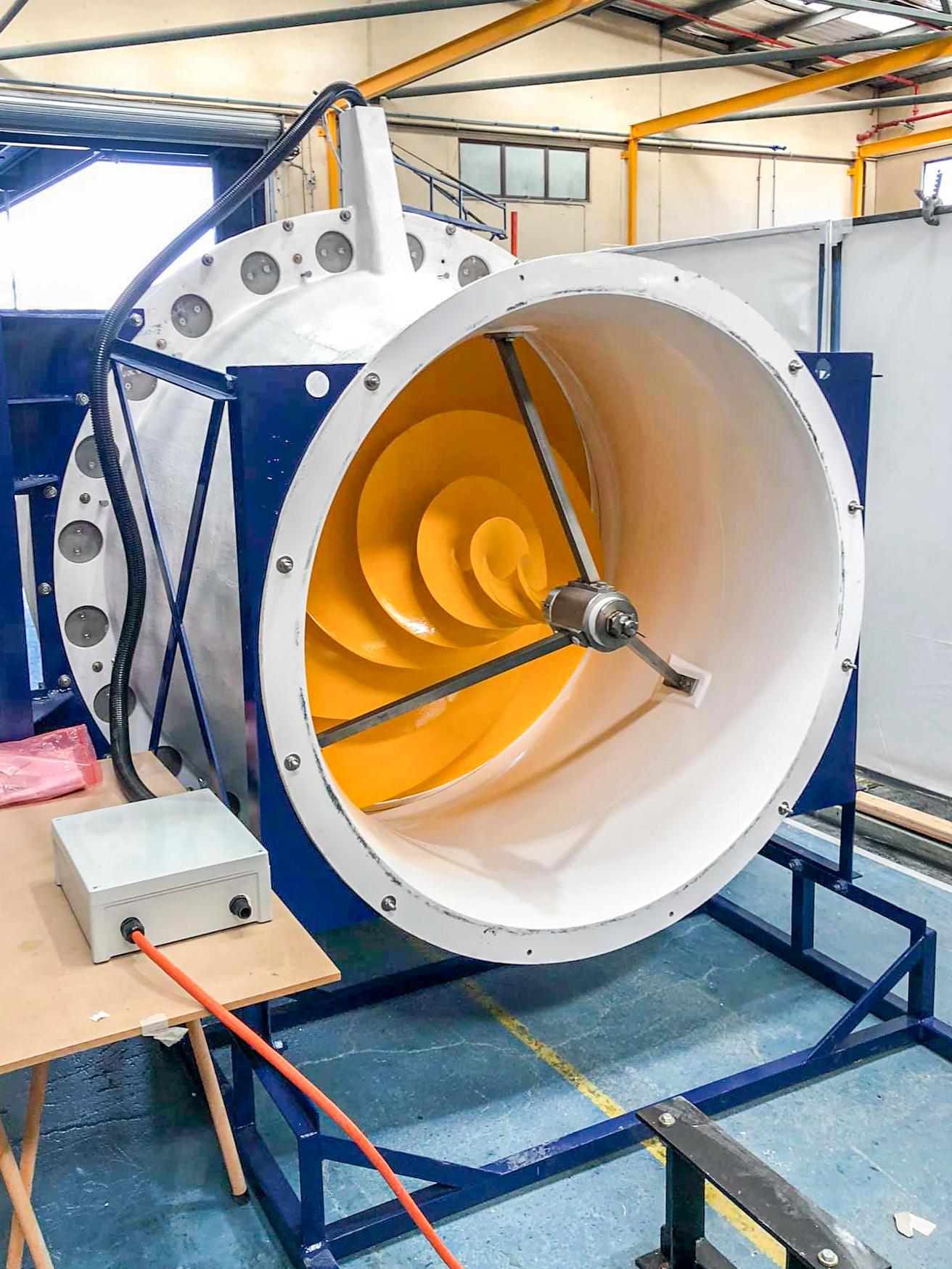

涡轮叶片工装的下部。 模具开发完成后,当前的全尺寸原型叶片由玻璃纤维无卷曲织物 (NCF) 和环氧树脂制成,通过手工铺层制造并在室温下固化,然后在高温烘箱中进行后固化并应用一种海洋级涂料。 Falzon 指出,选择材料是为了满足零件的结构和成本要求。互锁子组件采用粘合剂粘合 - 选择机械紧固以实现更好的控制和装配尺寸精度。 “真正的诀窍,”他说,“是确保叶片可以互锁,但是一旦我们将它们全部层压并粘合在一起,它就会形成一个非常坚固的组件,从而实现所需的结构和流体动力学形状性能。”

使用来自 MSC Software(美国加利福尼亚州纽波特海滩)的工具对结构的刚度和其他机械性能进行数字分析。 “与原始设计相比,该系统效率更高、重量更轻,并且能够完成更多工作,”Falzon 补充道。

推动商业化生产

根据 Wren 的说法,Kinetic NRG 的初始生产目标是三年内 950 台,然后再扩大到每年数千台。 Wren 说,潜在客户可能包括个人和公司、电力公司和市政当局——范围广泛,突出了 HEG 概念的多功能性。他说,这些系统可以作为“小型水力发电厂”安装在灌溉渠内,或放置在现有水力发电机的下游以利用未充分利用的外流发电,或作为偏远社区或企业的补充电力。

目前,全尺寸HEG原型正在进行水中力学测试;同时,正在对大规模制造工艺进行商业化生产评估。

ACS-A 预计将根据机械测试结果和要求,根据需要继续微调叶片设计,以尽可能实现最具成本效益的制造。具体而言,Falzon 表示 ACS-A 正在探索自动化预成型工艺,“这样我们就可以用最少的手工制作正确的形状”,然后是轻质树脂传递成型 (L-RTM) 或其他更高速的工艺。

涡轮机组装方法也在评估中,Wren 说,目标是将叶片子组件模块化生产并在当地组装,以避免运输整个全尺寸装置的成本和挑战,同时创造当地就业机会并降低安装成本.为了实现这一点,ACS-A 可能还需要修改叶片互锁的方式和每个组件中的子组件数量。 “我们仍然会拥有原始形状的完整叶片,这仍然是其中的关键部分,”Wren 说,“但我们可能会改变过渡发生的位置,以便在更少的组件中制作相同的形状,从而更容易现场组装。”

两家公司还在评估将涡轮机的金属部件转换为复合材料,以减轻整个组件的重量。 “我们将在适当的情况下使用玻璃,并在适当的情况下使用碳纤维,但最终,我们需要为该技术实现一个价格点,以使系统的发电成本具有成本竞争力,”Falzon 说。

随着设计和制造过程接近优化,Wren 表示,下一个挑战将是确保正确的投资和制造合作伙伴关系,以扩大商业规模。

树脂