Continuous Composites、Siemens Energy 将高性能材料应用于发电机

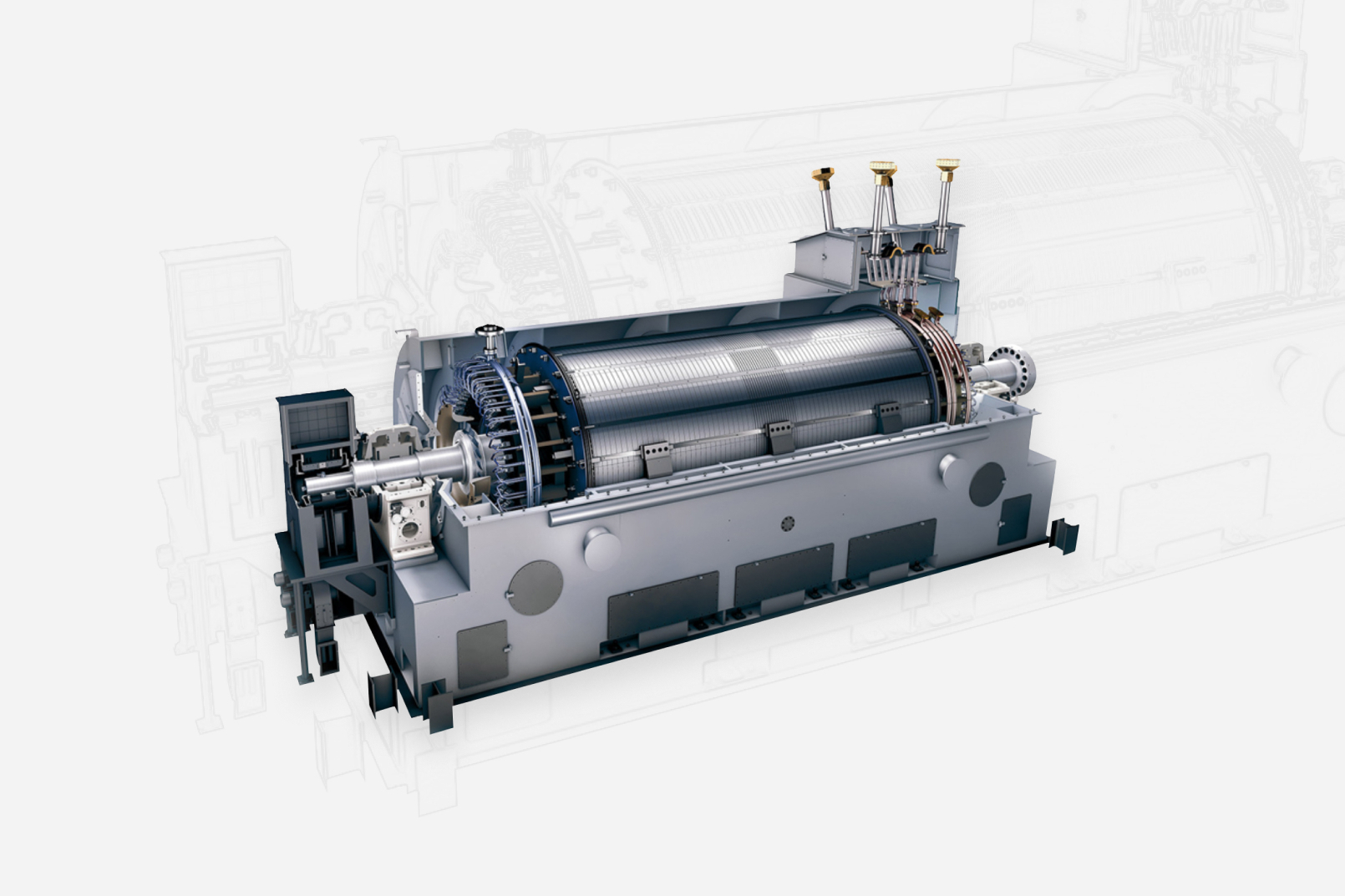

连续复合材料公司(Coeur d'Alene,美国爱达荷州)和西门子能源公司(德国慕尼黑),西门子集团前天然气和电力部门的分拆公司,宣布成功展示连续纤维 3D 打印 (CF3D) 技术,用于西门子能源的发电机组件。通过这项多年合作,两家公司开发了一种热固性玻璃纤维增强聚合物 (GFRP) 材料,在更高的温度下引入了更好的机械性能、拓扑优化设计和动态纤维转向,以在负载方向上为定制应用定向各向异性纤维。

“CF3D 用于制造发电机组件的部署就是一个例子,我们的技术正在颠覆当前的制造流程,并用高性能复合材料取代金属部件,”Continuous Composites 的首席执行官 Tyler Alvarado 说。 “我们与西门子能源的合作证明了我们有能力开发和定制具有严格机械性能要求的材料解决方案,这些要求远远超出能源领域。”

连续复合材料公司和该公司的材料合作伙伴阿科玛(德国科隆),通过其沙多玛业务,共同开发了一种高温 CF3D 热固性聚合物,能够打印使用传统复合技术无法制造的大型复杂零件。据Continuous Composites 称,该材料的玻璃化转变温度(Tg) 达到了227°C,并且在高于Tg 的温度下强度损失最小。此外,据报道,CF3D 打印复合材料的纤维体积分数 (FVF) 大于 50%,孔隙率小于 1.5%。

据Continuous Composites 称,目前有几种发电机部件是使用金属铸造工艺制造的,这种工艺价格昂贵且交货时间长。然而,这些新材料的开发与 CF3D 工艺相结合,据说超过了发电机和其他西门子能源应用的材料温度要求。能源部门的示范结果包括制造成本比传统发电机低五倍,交货时间从 8-10 个月缩短到三周。此外,据报道,长期停机可以节省 100 万美元的能源,并显着减少零件重量和材料浪费。

“CF3D 卓越的机械性能,加上显着的成本和交付周期缩短,促使我们选择了连续复合材料,”西门子能源首席技术开发工程师 Joel Alfano 博士说。 “利用 AM 用复合材料替代金属发电机组件的机会是解决我们在能源行业面临的限制的有力突破,而 CF3D 技术正在使之成为可能。”

树脂