复合 3D 打印:前景光明的新兴技术

复合 3D 打印是一项年轻的技术,但具有巨大的、大部分尚未开发的潜力。

根据 SmarTech Analysis 的一份报告,复合材料 3D 打印将在未来十年内成长为近 100 亿美元的业务——至少可以说这是一个重要的增长机会。

在在今天的文章中,我们将深入探讨复合 3D 打印提供的好处、市场上可用的关键技术和应用——找出推动这个令人兴奋的行业发展的因素。

什么是复合?

复合材料通常包含核心聚合物材料和增强材料,如短切或连续纤维。与非增强聚合物相比,复合材料具有更高的强度和刚度。在某些情况下,它甚至可以替代铝等金属。

这些增强的材料特性使复合材料成为航空航天、汽车、工业产品等一系列行业的工具和最终用途应用的抢手材料加上石油和天然气。

复合3D打印有什么好处?

简化和降低传统复合材料制造成本的能力是推动复合材料 3D 打印增长的关键因素之一。

制造复合材料部件的方法有很多种,除了3D 打印。然而,它们中的大多数都有一系列缺点:需要手动铺设复合材料的各层,以及使用昂贵的固化设备和模具,如模具。

这使得传统复合材料制造的过程非常耗费劳动力、资源和资本,这意味着很难将其规模化为大批量。

3D 打印,在另一方面,使制造过程能够自动化,因为整个过程由软件驱动,仅在后处理阶段需要手动输入。

连续纤维与短纤维

在 3D 打印中,可以使用短切和连续两种增强类型的纤维进行打印。在短切纤维的情况下,长度小于一毫米的小股线被整合到聚合物材料中。所用纤维的百分比和基础热塑性塑料决定了最终部件的强度。

在连续纤维的情况下,长纤维束与热塑性塑料混合,如 PLA、ABS、尼龙、印刷过程中的 PETG 和 PEEK。用连续纤维 3D 打印的零件非常轻巧,但与金属一样坚固。

在使用的纤维类型方面,碳纤维是最受欢迎的一种,其次是玻璃纤维和凯夫拉尔。

市场上的复合 3D 打印技术

2020 年,复合 3D 打印市场依然年轻,提供复合 3D 打印解决方案的公司屈指可数。大多数能够处理复合材料的 3D 打印机都基于聚合物挤出工艺,称为熔丝制造 (FFF)。

在 FFF 中,喷嘴在构建平台上方移动,挤出熔化的塑料线,称为细丝,并逐层创建对象。

含有短切纤维的长丝的 3D 打印非常简单,只需要一个硬化钢喷嘴来抵抗磨损的纤维束。然而,当涉及到连续纤维打印时,FFF 工艺将需要第二个喷嘴来单独沉积单根、不间断的纤维束。

Markforged:复合 3D 打印先驱

连续纤维 3D 打印方法由 Markforged 于 2014 年首次推出,当时该公司推出了 Mark One。

虽然Mark One已被新一代3D打印机取代,但技术保持不变:打印机配备了两个喷嘴,一个用于铺设塑料丝,另一个用于同时铺设碳纤维线。

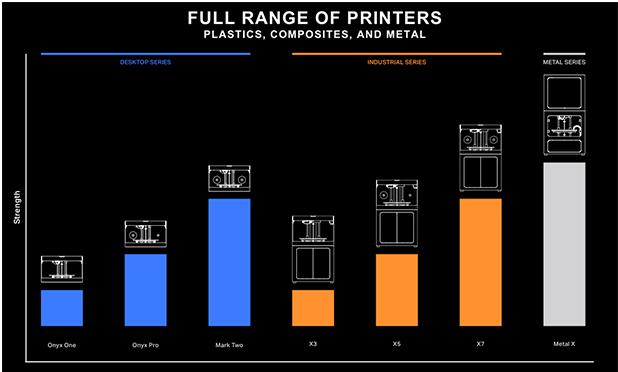

现在,到 2020 年,Markforged 将提供一系列桌面和工业复合材料 3D 打印机,主要应用于功能原型制作以及最终用途零件和工具的制造。

Desktop Metal 的微型自动纤维铺放技术

Desktop Metal 是另一家创新 FFF 技术以打印复合材料的公司。 Desktop Metal 于 2019 年 11 月推出了纤维 3D 打印机,这对于之前仅专注于金属 3D 打印的公司来说非常令人惊讶。

一种新的聚合物桌面系统结合了传统的自动纤维铺放 (AFP) FFF 技术,通过连续纤维增强 3D 打印部件。

AFP 技术是一种自动化的复合材料制造工艺。它涉及在通常复杂的模具上加热和压实纤维增强材料,以生产连续纤维复合材料。 Desktop Metal 将这一过程缩小到桌面格式,称其新技术为微型自动纤维铺放 (μAFP)。

μAFP 的工作原理类似于 Markforged 的技术,但它使用的不是纤维卷轴,而是纤维带卷。它可以将碳纤维嵌入到尼龙、PEEK 和 PEKK 中,并且尼龙还可以与玻璃纤维集成在一起。

制造小型复合材料零件,制造商仍然主要依靠手糊。此类劳动密集型工艺需要技术人员、昂贵的工具和大量时间,所有这些都增加了制造零件的总体成本。

通过在新的光纤系统中结合 μAFP 和 FFF,Desktop Metal 的目标是使更小的复合部件更容易生产,成本更低。

纤维可用于生产夹具和固定装置、各种最终用途零件以及任何优先考虑轻量化的组件,例如赛车设备。

Anisoprint 的复合纤维共挤技术

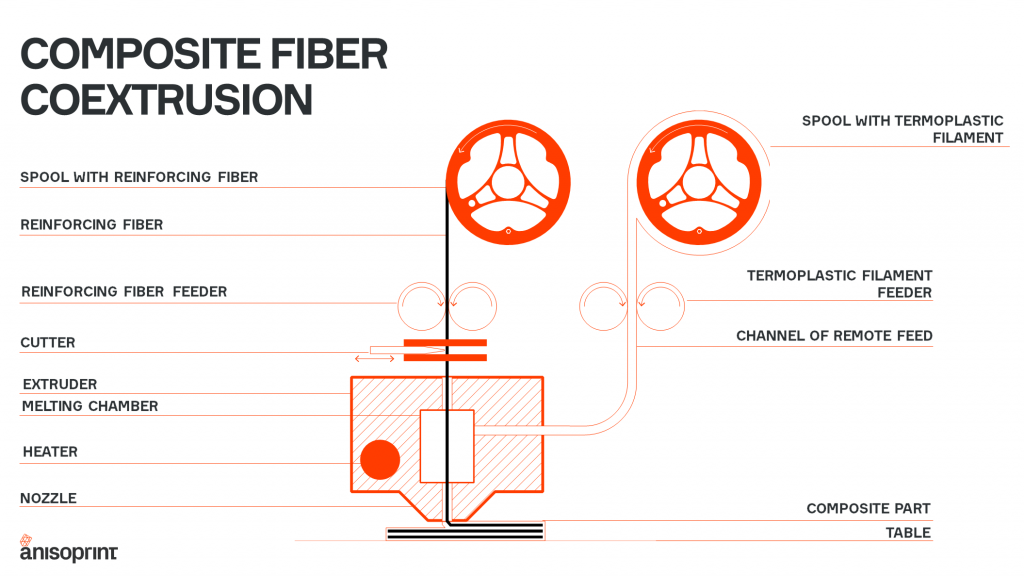

与此类似,俄罗斯和卢森堡的初创公司 Anisoprint 开发了一种基于挤出的工艺,该公司称之为复合纤维共挤出 (CFC)。

与 Markforged 和 Desktop Metal 的技术不同,CFC 技术可以在印刷过程中直接使用连续复合纤维增强塑料,而不是在预印刷阶段。这种方法允许用户使用他们想要的任何塑料(PETG、ABS、PC、PLA、尼龙等)并改变复合填充密度。

Anisoprint 的第一台机器是桌面格式 Composer 3D 打印机.最近,该公司还推出了 Anisoprint ProM IS 500,这是一种工业机器,旨在打印具有连续纤维增强材料的高温热塑性塑料。 Anisoprint ProM IS 500 将有多达四个可更换的打印头,用于打印复合材料和纯塑料。有了这些,就可以根据用户的目标,用不同的复合材料(例如碳/玄武岩)加固零件的不同区域。

当该系统于 2020 年底正式推出时,它将标志着复合材料 3D 打印和先进聚合物制造又向前迈进了一步。

复合 3D 打印和机器人

除了 FFF 3D 打印之外,一些公司还开发了一种将复合 3D 打印与机器人技术相结合的方法。这种组合在几何形状方面提供了更大的灵活性,因为机械臂可以沿多个轴移动,并且可以打印更大的零件。

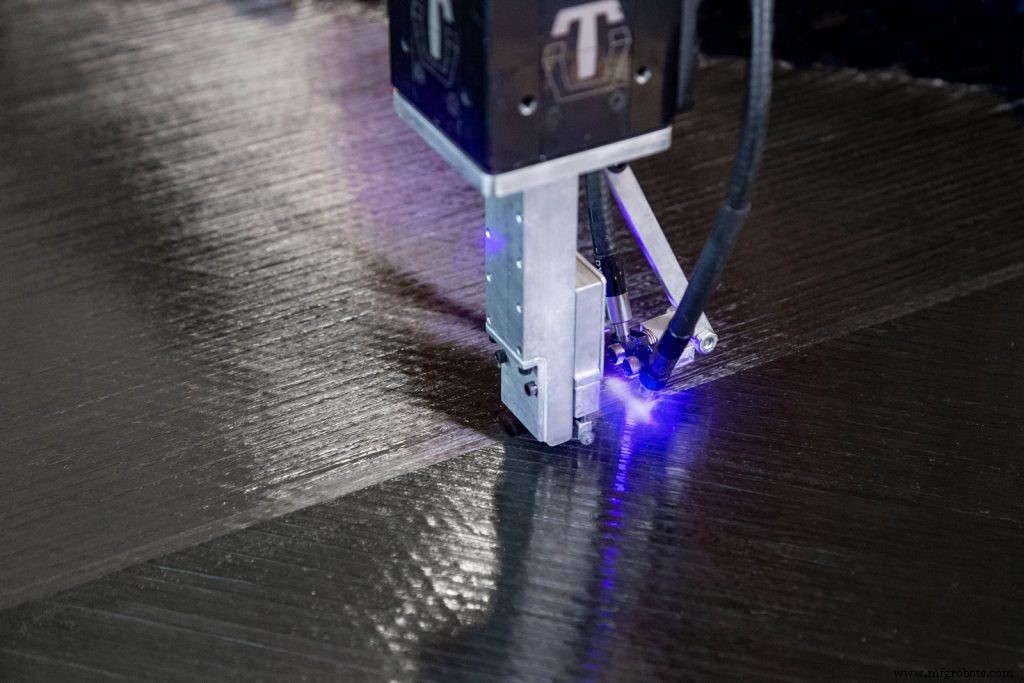

Arevo 就是这样一家开发出基于激光的方法的公司用于碳纤维 3D 打印。该过程涉及沉积预浸渍的连续碳纤维细丝层,同时用激光加热,然后辊将其压缩到构建表面上。该过程类似于直接能量沉积方法,通常用于金属。

在Arevo的工艺中,沉积头安装在多轴机械臂上,从而可以以最适合零件设计的任何方向进行3D打印。

‘当您纵观 3D 打印时,大多数 3D 打印都是基于层的,并且层沉积在 X 和 Y 平面上。 Arevo 的首席技术官 Wiener Mondesir 表示,当您查看使用该工艺制造的零件的特性时,它们往往会在 Z 方向上受到影响。

由于使用了机械臂,Arevo 已经“消除了困扰其他基于层的技术的 Z 强度问题,因为 [它们] 能够在 Z 方向放置[材料]”。

此外,“机器人提供无限的构建空间能力,因为我们可以将机器人放在龙门架上制造航空零件。同时,同一个机器人可以造一辆自行车。

Arevo 通过开发世界上第一个 3D 打印复合自行车车架,证明了后一点。下面详细介绍这个案例。

连续复合

另一家将复合材料 3D 打印和工业机器人相结合的公司是美国的连续复合材料公司。它的方法称为连续纤维 3D 打印 (CF3D),将一卷干燥的碳纤维送入安装在七轴工业机器人上的打印头。在打印头内部,纤维浸渍了快速固化的光聚合物树脂,然后通过末端执行器提取,并在强大的能量源下立即固化。

与 Arevo 一样,七轴臂允许纤维以任何方式定向以创建一个在所有方向上都坚固的部件。有趣的是,由于树脂的固化与挤出同时进行,因此 CF3D 工艺可以在没有支撑的情况下在空中打印。

Fortify:将复合 3D 打印与数字光处理相结合

如上所述,用短切碳纤维 3D 打印的零件比用连续碳纤维制成的零件要弱。然而,位于波士顿的初创公司 Fortify 开发了其数字复合制造 (DCM) 技术,这证明情况并非总是如此。

DCM 是数字光处理 (DLP) 的新尝试),其中投影仪用于固化液态光敏树脂。在 DCM 的情况下,液化树脂与增强添加剂(例如短切碳纤维)混合,这些添加剂在打印过程中使用磁场对齐。

'我们开发了一种技术,使我们能够在流体介质中磁性定向纤维。我们正在打印的部件基本上是迄今为止生产的最高分辨率的复合材料。 Fortify 的首席执行官 Joshua Martin 博士在接受 AMFG 采访时解释说,通过磁性组件,我们能够在每个体素的三个维度上控制多个属性,如强度、刚度、热导率。

Fortify 目前专注的一个领域是利用其技术开发复合工具。

“我们正在大力进军 [注塑] 市场,因为我们的工具能够处理比竞争解决方案更多的注射和周期。”

去年,Fortify 筹集了 1000 万美元获得 A 轮融资,并与皇家帝斯曼和汉高这两家化工巨头建立了合作伙伴关系。考虑到这些里程碑,Fortify 处于有利地位,可以将其技术推向商业化,预计将于明年实现。

不可能的对象

Impossible Objects 是另一家在复合 3D 打印领域进行创新的公司。该公司没有使用挤压或机器人技术,而是开发了一种完全独特的方法。

在该过程中,称为基于复合材料的增材制造 (CBAM),纤维增强材料片材,例如碳纤维,通过喷墨打印头下方,喷墨打印头以该层的形状将液体溶液沉积在纸张上。

然后,一层聚合物粉末沉积在片材上。粉末粘在液体沉积的区域。多余的粉末被吹掉或抽真空。这是一层一层地重复,直到物体作为一叠片材完成。

然后将该叠片压缩并放入烘箱中,该烘箱熔化热塑性粉末,从而形成纤维增强热塑性复合材料。

由于使用喷墨打印,CBAM 方法比挤出工艺快得多,并且还可以打印大型零件。 Impossible Object 的最新 3D 打印机 CBAM-2 于 2019 年推出,可以使用尺寸为 12 英寸 x 12 英寸(约 30 厘米 x 30 厘米)的片材 3D 打印零件。

CBAM-2 可以目前使用 PEEK 和尼龙 12 热塑性塑料以及由碳或玻璃纤维制成的长纤维。更多材料,包括尼龙 6 和弹性体,正在开发中。

复合 3D 打印应用

复合材料 3D 打印的应用范围很广,从原型设计到模具和最终用途零件制造。

使用复合 3D 打印制作大型刀片工具

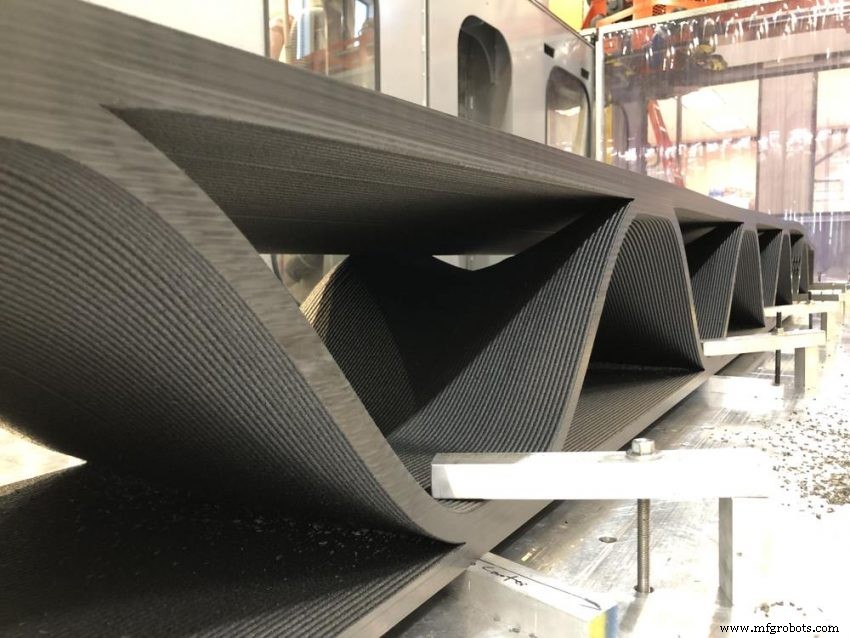

在航空航天工业中,生产模具可能是一个漫长而昂贵的过程。为了克服这些挑战,美国航空航天制造商 Bell Helicopters 转向 Thermwood 为直升机叶片生产大型模具。

Thermwood 是一家总部位于美国的制造商,开发了能够打印大型复合材料模具的大规模增材制造 (LSAM) 技术。 Thermwood 的 LSAM 3D 打印机的独特之处之一是其生产零件的混合方法,结合增材和减材技术。

回到贝尔,该公司需要一个大型复合工具,具有良好的表面光洁度,紧密公差和承受高压釜处理的能力 - 一种有助于增强将暴露在高压和高温下的复合部件的技术。

LSAM 非常适合此类应用,主要有两个原因。首先,它允许用高性能碳增强 PESU 材料制造 6 m 长的工具,该材料可以承受高压和高温。其次,由于 LSAM 是一种混合技术,因此无需第二台机器即可 3D 打印和完成零件——有助于进一步加快生产过程。

这些优势使 Thermwood 能够在短短几天内制造出该工具,而不是传统工艺需要几个月的时间。

这一成就表明了新的可能性大型复合材料 3D 打印为大型且技术复杂的航空航天部件解锁。

瓦锡兰 3D 打印复合材料起重工具

Wärtsilä 是一家专门从事海洋和能源市场的公司,它应用 Markforged 的复合材料 X7 3D 打印机制造起重工具。该工具是一个定制的硬件,允许团队移动非常重的发动机部件,例如活塞。

该公司过去常常用实心钢加工此类工具,但发现该过程过于昂贵,因此选择 3D 打印一种用碳纤维增强的聚合物起重工具。由此产生的工具重量减轻了 75%,同时能够提升 960 公斤。 Wärtsilä 认为,通过改用复合材料 3D 打印,它仅在工具方面就节省了 100,000 欧元。

这个例子还说明了用更轻但同样坚固的复合材料代替用于制造零件的重金属的可能性。

复合自行车车架

自行车车架是复合材料 3D 打印在最终用途零件制造中最成功的应用之一。由碳纤维制成的自行车车架越来越受欢迎,因为该材料的特性非常适合车架结构。这种材料坚固、耐用且重量轻,使其成为金属自行车车架的热门替代品。

然而,碳纤维车架有两个主要缺点:材料极其昂贵,而且制造过程是众所周知的劳动密集型。

Arevo 正在利用其机器人正面克服这些挑战3D打印过程。该公司的方法创造了一个在所有三个维度上都统一强大的框架。这一特点将 Arevo 的技术与传统的长丝 3D 打印区分开来,传统的 3D 打印部件在首次打印时往往是各向异性的,这意味着它们在各个方向上的强度都不同。

多亏了这项技术,Arevo 表示可以以 300 美元的有竞争力的成本生产碳纤维自行车,而传统制造的类似自行车的平均价格在 1000 美元到 2000 美元之间。

这家初创公司已经与一些自行车合作公司,包括 Franco Bicycles 和 Pilot。

随着复合材料自行车 3D 打印越来越受欢迎,Arevo 的技术正在为自行车制造领域增添新的维度。

复合材料 3D 打印:突破复合材料制造的极限

尽管是一项年轻的技术,复合 3D 打印正在制造业中获得更强大的立足点。它提供了一种更快、更自动化的方法来生产复合材料零件,这些零件长期以来一直是手工制作的。

复合 3D 打印有助于重新考虑某些应用的材料选择,使制造商能够用耐用、更便宜的塑料代替金属。最后,它有助于降低制造复合材料部件的成本。

综合起来,这些好处表明复合材料 3D 打印只会不断发展和成熟,成为复合材料制造商工具箱中的标准方法。

3D打印