挡风玻璃雨刷

背景

挡风玻璃雨刷器用于清洁汽车的挡风玻璃,以便驾驶员可以畅通无阻地看到道路。乘用车的典型擦拭角约为 67 度。刀片长 12-30 英寸(30-76 厘米),长度以 2 英寸(5 厘米)的增量增加。

历史

挡风玻璃雨刷的历史始于汽车的发明。大多数运输车辆没有雨刷器。马车和卡车缓慢行驶,不需要玻璃来保护司机或乘客或充当防风林。

第一个挡风玻璃刮水器是刷子。发明家 JH Apjohn 于 1903 年提出了一种在垂直平板玻璃挡风玻璃上上下移动两个刷子的方法。同年,玛丽安德森设计了一个摆臂,当司机移动位于挡风玻璃内部的杠杆时,可以将雨水从挡风玻璃上扫走。车。安德森于 1905 年为她的机械挡风玻璃雨刷器的发明申请了专利,到 1913 年它成为标准设备。电动机还没有用于为汽车必需品或配件提供动力,安德森的设备有一个缺点。在没有其他电源的情况下,司机不得不用一只手来移动杠杆。驾驶员的另一只手操纵汽车(使用车轮或转向舵柄),并操作安装在汽车地板上或驾驶员一侧外侧的踏板上的安装在杆上的变速杆和制动把手。

1905 年,橡胶条取代刷子成为雨刷器上的清洁工具。不幸的是,直到 1917 年,司机在驾驶时擦拭挡风玻璃的危险需求才被消除。解决方案是使用电动机将带有长橡胶刀片的单个雨刷器移回来回。夏威夷牙医 Ormand Wall 博士发明了自动雨刷器,他将一个电动机放置在挡风玻璃的顶部中央,这样雨刷器就会以半圆形或彩虹形状在汽车引擎盖上向下弯曲。雨刷器是1912年开发出电启动器后最早出现在汽车上的电气装置之一。1930年以前汽车上的雨刷器大多是成对悬挂在挡风玻璃顶部的。随着电气系统变得更加复杂,它们被移到挡风玻璃的底部。

挡风玻璃清洗器被添加到雨刮器开/关杆上,这些需要在挡风玻璃前面的喷嘴、发动机舱内的清洗液罐,以及协调这些操作的电气连接。 1962 年,Bob Kearns 发明了间歇式雨刮器,其间隔和速度可以由驾驶员改变。带有熔断器和断路器来操作、调节和协调电气元件的电子系统的出现扩大了更多不同雨刮器的可能性。 1980 年代前灯中添加了雨刷,需要在照明和雨刷系统之间进行连接。在 1990 年代,微传感器被内置到挡风玻璃中,以检测挡风玻璃上的雨水,激活雨刷,并根据雨量调整速度和间歇使用。

原材料

制造商从专门制造铝和钢、橡胶叶片、连杆塑料衬套和电机零件的公司购买所有零件。挡风玻璃刮水器和挡风玻璃刮水器系统(带电机)是不同的组件;一些制造商两者都生产,而另一些制造商只生产雨刷。

连接和驱动连杆以及移动雨刷的枢轴由镀锌钢制成。镀锌是在钢上涂上锌涂层以防止腐蚀的过程。船舶工业中使用的船只和车辆的驱动臂由不锈钢制成,可以抵抗盐水的损坏。雨刷悬架和爪也是镀锌钢。镀锌锌涂层比未涂层的钢更容易涂漆。钢也是雨刷小部件的材料,如垫圈、螺钉、螺母、弹簧和支架。

刀片框架由铝制成。刀片由天然橡胶或合成化合物制成。一些橡胶刮片由擦拭边缘(吸水扒表面)上的软橡胶和支撑刮片其余部分的擦拭边缘的坚固橡胶复合而成。

构成挡风玻璃刮水器部件的其他材料是用于枢轴中垫圈的橡胶和用于连接连杆部件的孔的塑料衬套。雨刷悬架通常涂成黑色。如果雨刮器制造商也制造雨刮器系统,则从分包商处购买电机。电机装在钢制外壳中,包括用铜线缠绕的永磁电机。每个外壳都有电线连接,这些电线是车辆的一部分,线束专门用于操作雨刷。每个电机还包含一个或多个电子电路,具体取决于电机控制的系统的复杂程度。

设计

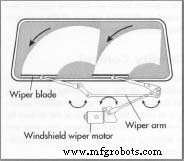

挡风玻璃雨刷器的设计和制造是为了清除挡风玻璃上的水。大多数汽车的挡风玻璃上有两个雨刷器,它们可能在后窗上有一个,在每个前灯上有一个。从车外可见的雨刮器部件有橡胶刮片、固定刮片的雨刮臂、弹簧连杆和雨刮器枢轴部件。雨刷器本身有多达六个部分,称为压力点或爪子,它们是雨刷器下方的小臂。爪子沿刀片背面分配来自雨刷器的压力。这被描述为带有悬挂系统的平衡梁,其中雨刷器是横梁,爪子是悬挂部件。爪子使刀片弯曲在挡风玻璃上,以分布均匀的压力以清洁整个刀片的玻璃。更多的爪子通常可以更好地分散压力,适用于大的或高度弯曲的挡风玻璃。

虽然橡胶是刀片的常见部分,但刀片实际上包括一个称为刀片框架的金属条,沿着框架的长度有一个槽,框架上有更换孔。更换孔可用于更换橡胶刀片和笔芯。其铝制框架上的刀片也可以作为一个单元进行更换。

标准的两个挡风玻璃雨刷器通常作为单电机串联方案运行,一个雨刷器位于驾驶员一侧,一个位于挡风玻璃中间附近,在乘客视野中移动。雨刷固定在枢轴上。雨刷器和枢轴安装在称为连杆的长杆两端的支架上,当来自马达的力推动连杆的驱动端时,它又会移动另一个雨刷器。连杆连接到雨刮器电机附近的另一根长杆上,称为驱动连杆。一个细长的弹簧连杆将枢轴连接到驱动连杆上,使雨刮器返回到其静止或停放位置,将雨刮器靠近挡风玻璃,如果连杆损坏,则将其与汽车保持连接。

在电机和驱动连杆之间,由凸轮(另一个短杆)和枢轴、齿轮输出轴和蜗轮组成的连杆系统控制着电机传递到驱动臂的力。蜗轮减速电机的速度,同时增加其扭矩(力)。齿轮允许一个小马达产生足够的力来移动刀片穿过玻璃。此描述基于使用单个电机驱动两个雨刷器。如果一个电机为每个雨刷器提供动力,则需要更多的连杆来将两个雨刷器在所谓的单元化电机系统中一起移动。

需要这种倍增的力来加速叶片在两个位置都停止  挡风玻璃雨刷系统。它们运动的末端,以抵抗橡胶与玻璃的摩擦,抵抗橡胶与玻璃上的污垢的摩擦,并抵抗挡风玻璃上的风压。

挡风玻璃雨刷系统。它们运动的末端,以抵抗橡胶与玻璃的摩擦,抵抗橡胶与玻璃上的污垢的摩擦,并抵抗挡风玻璃上的风压。

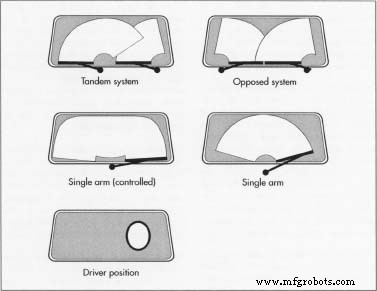

串联方案是最常见的,因为叶片在挡风玻璃上产生重叠的清除区域,在驾驶员面前重叠最大。两个叶片的相对方案开始时,挡风玻璃上的两个叶片都朝向汽车的侧面,当叶片都朝向挡风玻璃的中心枢转时,它们会重叠。还使用了从挡风玻璃中心以弧形摆动的单个雨刮器。单臂控制雨刷最复杂;当它扫过玻璃时,雨刷臂会向汽车两侧拉长,然后再次缩回,笔直向上指向挡风玻璃的中间。串联和反向操作方案中的两个雨刷中的每一个雨刷和单雨刷方案中的一个雨刷都形成具有单个半径的圆弧,因此称为径向臂雨刷。单臂控制雨刷产生多半径弧。

电动机、蜗轮、齿轮轴、凸轮、驱动连杆和枢轴都内置在仪表板的下侧。连杆和雨刮器枢轴位于挡风玻璃下方和装饰条后面。当不使用时,称为凹陷刮水器的刮水器也位于模制件后面。即使在静止状态下,未下压的雨刮器也位于挡风玻璃饰条上方,从车外和乘客舱都可以看到。在乘客舱中,雨刮器的开/关杆通常连接到转向柱上。当雨刮器打开时,雨刮器电机内部的电子电路启动它。当雨刮器关闭时,电路停止向雨刮器电机供电。雨刮器的间歇操作基本上是电路也调节的雨刮器电机的短开关周期。

制造

过程

- 雨刮器制造商拥有大量由分包商提供的材料库存。收到材料后,接收检验员确认零件的类型和数量正确,编制库存并储存零件。

- 工人首先将每个雨刮器的枢轴组装在一起。枢轴由一组紧固件和垫片制成,可牢固地固定雨刷臂,同时允许其枢转和扫过设计的雨刷角度。轴组件包括枢轴本身和(从靠近小连杆的一端到轴的尖端)橡胶垫圈、金属垫圈、螺母、螺母盖、滚花驱动器、垫圈和橡子螺母。滚花螺丝刀是一种螺母,两侧有脊,可以夹住任何附件。雨刷臂将位于滚花驱动器上,防止其在轴上移位,垫圈和橡子螺母将雨刷臂固定在轴上。然后用垫圈和弹簧夹将枢轴连接到小连杆上。当轴连接到连杆时,枢轴上的销可以插入三个销位置中的任何一个,具体取决于枢轴和连杆的设计。

- 对于单臂雨刮器方案,U 形镀锌钢支架用两个轴螺钉固定在唯一枢轴上的小连杆上。支架的另一端稍后将连接到驱动连杆。对于带有两个雨刷器的方案,乘客侧雨刷器的小连杆通过支架连接到较长的连杆末端,并用轴螺钉连接。同样,在驾驶员侧雨刮器的小连杆上放一个支架,并固定在较长连杆的另一端。稍后,此端也将连接到驱动器链接上。

- 驱动连杆将在下一步连接到电机。带蜗轮减速等联动装置的电机为供应商备货,雨刷系统厂家不做任何改动。驱动连杆必须精确地固定在齿轮轴末端的凸轮(驱动臂)上,这样雨刮器才能正确扫动,而且还能停在汽车模具下方的正确位置。凸轮和驱动连杆之间的连接将使用另一个称为后视镜支架的支架进行固定。

- 要设置驱动连杆与凸轮和电机之间的角度,将电机、凸轮、后视镜支架和驱动连杆放入模具内。模具是由钢制成的轮廓状图案,其区域适合四个部分。雨刮系统制造商拥有一系列用于安装的各种角度的模组

串联系统电机。连接到电机的驱动器。支架用一组螺钉放在驱动连杆上。然后将支架连接到凸轮上。

串联系统电机。连接到电机的驱动器。支架用一组螺钉放在驱动连杆上。然后将支架连接到凸轮上。 - 确定角度后,检查凸轮与驱动轴的配合。在凸轮和驱动轴之间加装隔圈(如果需要),两者用一组电机螺母和螺钉连接。对于单雨刷方案,带有单个小连杆和枢轴的支架用螺丝固定在驱动连杆上。对于带有两个雨刷器的方案,长连杆端部的支架固定在驱动连杆上,该支架也支撑驾驶员侧枢轴和小连杆。

- 在组装挡风玻璃雨刮器系统的最后步骤中,添加了由弹簧制成的连杆以将每个枢轴连接到驱动连杆。雨刷臂和刀片连接到枢轴。电机上的启动器也移动到停放位置,雨刷器放置在停放位置。

- 如果客户购买挡风玻璃雨刷系统,则可能包含附件。带有水瓶、管道和仪表板控制装置的垫圈系统是最常见的配件组。带有清洗器控制装置和雨刷器其他电气连接的线束与电机一起提供。

- 完成的挡风玻璃雨刷器将按如下所述进行最终质量控制检查,然后转移到包装区。根据订购的项目,每套由雨刷器、电机系统和附件组成的套装都装有操作、维护和退货信息。

如果客户订购了多件商品,则单独的盒子会捆绑在一起并装在运输纸箱中。

质量控制

在装配过程中,工人在工作期间观察零件的状况,但他们唯一具体的质量控制活动是通过打开电机以确保它们启动并通过聆听他们发出的声音来检查电机的运行情况作为指示表现。

最后一次检查是在组装完成后、雨刷器和系统包装之前进行的。制造主管或最终质量控制检查员查看组件的总体外观,确认雨刷的尺寸和角度是否正确以进行扫描,并检查组件是否处于停放位置。主管或检查员还会检查是否准备好与组件一起包装的正确附件。

副产品/废物

来自修整或被拒绝或损坏的零件的少量钢铁和铝废料被收集在垃圾箱中并出售给打捞经销商,然后再出售给金属制造商,金属制造商将废料熔化以进行回收。收到零件的包装也被收集和回收。

未来

截至 2002 年,由于汽车和其他车辆的变化、技术改进和消费者需求,挡风玻璃雨刷器和雨刷器系统不断发展。雨刮片长达 30 英寸(76 厘米),在清洁挡风玻璃时产生更大的阻力。挡风玻璃的夜视屏幕正在开发中,这些屏幕也会增加阻力并改变雨刷所需的尺寸。刀片正在通过越来越灵活的橡胶得到改进,所谓的“靴子”可以安装在刀片周围以防止冰雪进入,以及刀片的吸水扒边缘上的不粘涂层以防止油和蜡粘附和老化。

电机系统的电压也在增加,以为更长的雨刷器和更多配件提供动力。工程师正在研究无需驾驶员进行任何操作即可启动和停止雨刮器系统的全自动系统。例如,发明人希望 1990 年代后期可用的雨水检测传感器的功能得到扩展,以促使雨刷器在不下雨的情况下清洁脏的挡风玻璃。挡风玻璃雨刷器是最可靠的汽车设备之一——雨刷器系统的设计寿命为 150 万次。

哪里可以了解更多

书籍

Billiet、Walter E. 和 Leslie F. Goings。 汽车电气系统。 伊利诺伊州阿尔西普:美国技术出版社,1970 年。

克莱默,弗洛伊德。 那些美妙的老汽车。 纽约:Bonanza Books,1953 年。

日,约翰。 博世汽车之书。 纽约:圣马丁出版社,1976 年。

Halderman, James D. 汽车电气和电子系统。 新泽西州恩格尔伍德悬崖:Prentice Hall,1988 年。

Setright, L. J. K., 和 Ian Ward, ed. 汽车解剖。 纽约:Crescent Books,1977 年。

汽车世界:汽车图解百科全书。 卷。 22. 纽约:哥伦比亚大厦,1974 年。

其他

Anco 网页。 2001 年 12 月。

克利夫兰点火公司网页。 2001 年 12 月。

阿娇 S. 福尔摩斯

制造工艺