空调

背景

世界各地的住宅和商业空间冷却需求正在稳步增长,因为曾经被视为奢侈品的东西现在似乎已成为必需品。空调制造商通过提高效率和改进组件和技术,在使机组更实惠方面发挥了重要作用。行业的竞争力随着需求的增加而增加,有许多公司提供空调机组和系统。

空调系统的大小差异很大,其能量来自许多不同的来源。随着中央空调的出现,住宅空调的普及率急剧上升,中央空调是一种利用家庭中的管道进行加热和冷却的策略。商用空调几乎在新建筑中是强制性的,随着能源成本的上升和电源的变化和改进,在过去几年中发生了很大变化。以天然气为动力的工业冷水机的使用量大幅增长,它们被用于许多应用中的商用空调。

原材料

空调由不同类型的金属制成。通常,塑料和其他非传统材料用于减轻重量和成本。铜管或铝管是许多空调部件中的关键成分,可提供卓越的热性能并对系统效率产生积极影响。空调中的各种部件因应用而异,但通常由不锈钢和其他耐腐蚀金属组成。

容纳制冷系统的独立单元通常被包裹在金属板中,通过油漆或粉末涂层保护其免受环境条件的影响。

工作流体,即在空调系统中循环的流体,通常是具有强烈热力学特性的液体,如氟利昂、碳氢化合物、氨或水。

设计

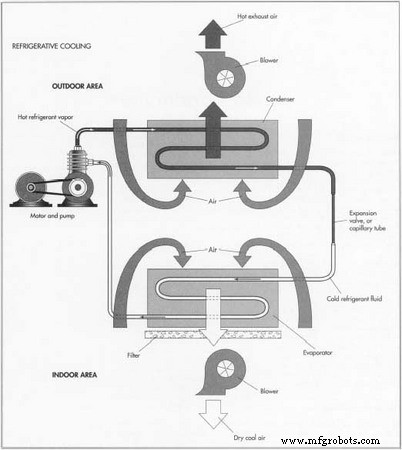

所有空调都有四个基本组件:泵、蒸发器、冷凝器和膨胀阀。所有都具有工作流体和相反的流体介质。

两台空调在尺寸、形状和配置上可能看起来完全不同,但两者的功能基本相同。这是由于可用的应用和能源种类繁多。大多数空调的动力来自电动马达和泵组合,以循环制冷剂流体。一些天然气驱动的冷却器将泵与燃气发动机连接起来,以发出更大的扭矩。

当工作流体或制冷剂通过泵在高压下循环通过空调系统时,它将进入蒸发器,在那里它变成气态,从相反的流体介质中吸收热量,就像热交换器一样工作。然后工作流体移动到冷凝器,在那里它通过冷凝成液体向大气释放热量。工作液通过膨胀阀后恢复到低压  所有空调都有四个基本部件:泵、蒸发器、冷凝器和膨胀阀。热的制冷剂蒸汽在高压下被泵送通过冷凝器,通过冷凝成液体将热量释放到大气中。冷却后的制冷剂然后通过膨胀阀,从而降低液体的压力。液态制冷剂现在进入蒸发器,在那里它会从房间吸收热量并变成气态。循环的这一部分将冷空气释放到空调建筑中。然后热的制冷剂蒸汽准备好重复循环。状态。当冷却介质(流体或空气)通过蒸发器附近时,热量被吸入蒸发器。这个过程有效地冷却了相反的介质,在建筑物需要的地方提供局部冷却。早期的空调使用氟利昂作为工作流体,但由于氟利昂对环境的危害,它已被淘汰。最近的设计遇到了提高装置效率的严格挑战,同时使用了氟利昂的劣质替代品。

所有空调都有四个基本部件:泵、蒸发器、冷凝器和膨胀阀。热的制冷剂蒸汽在高压下被泵送通过冷凝器,通过冷凝成液体将热量释放到大气中。冷却后的制冷剂然后通过膨胀阀,从而降低液体的压力。液态制冷剂现在进入蒸发器,在那里它会从房间吸收热量并变成气态。循环的这一部分将冷空气释放到空调建筑中。然后热的制冷剂蒸汽准备好重复循环。状态。当冷却介质(流体或空气)通过蒸发器附近时,热量被吸入蒸发器。这个过程有效地冷却了相反的介质,在建筑物需要的地方提供局部冷却。早期的空调使用氟利昂作为工作流体,但由于氟利昂对环境的危害,它已被淘汰。最近的设计遇到了提高装置效率的严格挑战,同时使用了氟利昂的劣质替代品。

制造

过程

用镀锌金属板和结构钢制作外壳部件

- 1 大多数空调都是从原材料开始,以结构钢型材和钢板的形式出现。当金属板被加工成制造单元或工作单元时,它被切割、成型、冲压、钻孔、剪切和/或弯曲成有用的形状或形式。外壳或包装材料是包裹大多数室外住宅单元的金属,由镀锌金属板制成,使用锌涂层提供防腐蚀保护。镀锌金属板还用于形成整个空调的底板、面板和各种支架。这种金属板在从仓库或库存到达后不久就会在制造单元中的剪切压力机上进行剪切。在带锯上切割和斜切结构钢形状以形成有用的支架和支撑。

冲压钣金形式

- 2 从剪切压力机中,将金属板加载到 CNC(计算机数字控制)冲压机上。冲床可以选择从绘图 CAD/CAM(计算机辅助绘图/计算机辅助制造)程序或独立编写的 CNC 程序接收其计算机程序。 CAD/CAM 程序将在计算机上绘制或建模的零件转换为可由冲床读取的文件,告诉它在钣金上打孔的位置。模具和其他冲压工具存放在机器中并以机械方式带到冲压臂,在那里它可以用来驱动穿过板材。 NC(数控)折弯机将板材弯曲成最终形状,使用计算机文件自行编程。不同的弯曲模具用于不同的形状和配置,并且可以针对每个组件进行更改。

- 3 一些支架、翅片和板材组件外包给其他工厂或公司进行大批量生产。仅在需要组装时才将它们带到组装厂。许多支架是在液压或机械压力机上生产的,其中不同形状和配置的支架可以用卷板生产并连续展开到机器中。可以生产大量零件,因为压力机通常可以一次性生产出复杂的形状。

清洁零件

- 4 在粉末喷涂之前,所有部件必须完全清洁,没有污垢、油、油脂和润滑剂。使用各种清洁方法来完成这项必要的任务。当零件浸入水中时,装有清洁溶剂的大型溶液罐会搅动并去除油。喷洗系统使用加压清洁溶液去除污垢和油脂。蒸汽脱脂,将部件悬浮在刺激性清洁蒸汽上方,使用酸性溶液,并使部件不含石油产品。大多数从供应商处收到的外包零件已经进行了脱脂和清洁。为了提供额外的防腐蚀保护,许多部件在进入干燥炉之前将在磷酸盐底漆浴中涂底漆,为粉末涂料的应用做好准备。

粉末涂料

- 5 在将支架、平底锅和包装纸组装在一起之前,它们要经过粉末涂层操作。当零件通过高架输送机上的喷房进料时,粉末喷涂系统将类似油漆的干粉喷涂到零件上。这可以通过机器人喷涂机来完成,机器人喷涂机被编程为在每个零件通过传送带上的喷房时喷涂的位置。零件带静电以吸引粉末粘附在每个零件内的深裂缝和弯曲处。然后将粉末涂层部件送入烤箱,通常使用相同的传送系统,在那里粉末被永久烘烤到金属上。整个过程不到 10 分钟。

弯曲冷凝器和蒸发器的管道

- 6 冷凝器和蒸发器都用作空调系统中的热交换器,由铜管或铝管制成,弯曲成盘管形式,以最大限度地增加工作流体的流动距离。当工作流体在蒸发器中吸走其热量时,相反的流体或冷却流体绕过管子。这是通过将许多小直径铜管弯曲成相同形状并用导杆和铝板锚固来实现的。工作流体或制冷剂流过铜管,而相反的流体在铝板之间围绕铜管流动。管子通常会使用 NC 折弯机进行发夹式弯曲,使用与 NC 折弯机相同的原理。每个弯曲都与下一个相同。弯管机使用预先拉直的管子绕固定模具弯曲,芯棒穿过内径以防止其在弯曲过程中坍塌。完成弯曲后,心轴通过管子的内部向后倾斜。

- 7 以线圈形式提供给制造商的管材在通过弯管机之前经过开卷机和矫直机。一些管将在研磨锯上切割成所需的长度,该锯将一次性切割几个小管。铝板在冲压机上冲出并在机械压力机上成型,以在板上放置凹痕或波浪。这些波使工作流体和相对介质之间的热力学传热最大化。当铜管在弯曲单元中完成后,它们由自动导引车 (AGV) 运输到组装单元,在那里它们被堆叠在导杆上并通过板或翅片送入。

将铜管与铝板连接

- 8 组装的主要部分是铜管与铝板的连接。该组件成为蒸发器,通过将堆叠的铜管采用发夹结构并将它们机械地熔合到铝板上来完成。通过取出子弹或心轴并将其送入铜管以使其膨胀并将其推向板孔的内部,从而发生融合。这在管子和板之间提供了一种节俭但有用的结合,允许传热。

- 9 冷凝器以类似的方式制造,不同之处在于相反的介质通常是空气,它可以冷却没有板的铜或铝冷凝器盘管。它们由支撑连续油管的支架固定,并通过配件或接头连接到蒸发器。冷凝器通常只是一根管子,可以在许多发夹弯中弯曲。膨胀阀是一个完整的组件,从供应商处购买并安装在冷凝器之后的管道中。它允许工作流体的压力降低并重新进入泵。

安装泵

- 10 泵也是从外部供应商处购买的。泵设计用于增加系统压力和循环工作流体,通过配件连接到系统并通过支架和底座固定到位。它与空调的其他结构件用螺栓固定在一起,并由包装材料或金属板外壳覆盖。外壳通过铆接或螺栓连接在一起,为内部组件提供足够的保护。

质量控制

在制造过程的各个阶段始终检查单个组件的质量。外包零件必须通过质量保证代表的进货尺寸检查,然后才能被批准用于最终产品。通常,每个制造单元都会有一个质量控制计划来验证每个零件的尺寸完整性。组装完成后,该单元将进行性能测试,以确保客户每个单元都有效运行。

未来

空调制造商面临着提高效率和降低成本的挑战。由于环境问题,现在工作流体通常由氨或水组成。新的研究正在进行中,以设计新的工作流体和更好的系统组件,以跟上快速扩张的市场和应用。产业竞争力要保持强劲,带动更多制造和设计创新。

制造工艺