空分深冷工艺

空气分离的低温过程

空气由多种气体组成,其中氮气 (N2) 和氧气 (O2) 共同占总样本量的 99.03% 左右。干燥空气按体积包含约 78.08% 的氮气、约 20.95% 的氧气和约 0.93% 的氩气,以及微量的其他一些气体,如氢气、氖气、氦气、氪气、氙气和二氧化碳。环境空气中可能含有不同数量的水蒸气(取决于湿度)和自然过程和人类活动产生的其他气体。氧气和氮气是通过空气分离过程产生的,该过程需要将空气分离成其成分。稀有气体如氩气、氪气等可作为空分工艺的副产品进行回收。

通过实施特定的空气分离技术将空气分离为其组成气体。目前有不同的空气分离技术可用,每一种技术都旨在利用空气的组成气体之间物理特性差异的不同属性。换言之,空气分离技术是基于空气的每种组成气体具有不同物理性质的事实,因此,空气分离是通过利用诸如(i)区分组成气体的分子大小的物理性质来实现的。 ,(ii)区分通过某些材料的扩散速率差异,(iii)特殊材料对某些气体的吸附偏好,以及(iv)沸腾温度的差异等。

目前使用的一些技术包括低温、吸附、化学工艺、聚合物膜和离子传输膜 (ITM)。在这些技术中,低温空分技术正处于其生命周期的成熟阶段,使其成为目前大规模生产氧气、氮气、氩气等空气产品的唯一可行技术。

空气分离技术用于生产氧气和/或氮气作为气体,有时作为液体产品。一些工厂还以气体或液体的形式生产氩气,或两者兼而有之。所有的空气分离过程都是从压缩空气开始的。所有空气分离设备都采用非低温技术或低温技术。采用非低温空气分离技术的空气分离设备使用接近环境温度的分离工艺生产气态氧或氮产品。这些工厂生产通常纯度为 90% 至 95.5% 的氧气或通常为 95.5% 至 99.5% 无氧的氮气。空分装置产生的氮气是氧气的三倍以上,但氮氧产物比通常保持在 1:1 到 1.5:1。

低温工艺最早由卡尔·冯·林德 (Carl Von Linde) 于 1895 年开发,乔治·克劳德 (George Claude) 在 1900 年代对其进行改进,以小规模生产氧气,以满足焊接、切割等各种工业流程的要求,并用作医用气体。

工业规模的低温空气分离始于 20 世纪初,促进了冶金和其他工业部门的发展,高度依赖氧气、氮气和氩气的供应。低温空分设备(ASP)的特点是产品质量好、容量大、可靠性高。尽管有其他新兴的空气分离技术,低温空气分离技术仍然是制氧的基础技术。低温空气分离设备最常用于生产高纯度气体产品。然而,该技术的使用受限于需要大量气体的应用,通常每天分离气体超过数百吨。他们可以生产气体或液体的产品。

低温空气分离技术利用气体的沸点差异进行分离。它基于这样一个事实,即空气的不同成分气体具有不同的沸点,并且通过在温度和压力方面操纵直接环境,可以将空气分离成其成分。氧气在1个大气压和0摄氏度下的沸点是-182.9摄氏度,在6大气压和0摄氏度下是-160.7摄氏度。氮气的相应沸点是-195.8摄氏度和-176.6摄氏度℃,氩气分别为-185.8℃和-164.6℃。

当需要满足以下三个标准中的任何一个时,低温分离是最有效的工艺,即 (i) 需要高纯度氧气(高于 99.5 %),(ii) 需要大量氧气(大于 100 吨氧气/天),或 (iii) 需要高压氧气。低温空气分离器需要一个多小时才能启动。此外,由于低温可以产生如此高纯度的氧气,废氮气流具有可用的质量。这可以为与低温空气分离装置集成的工艺增加可观的经济效益。

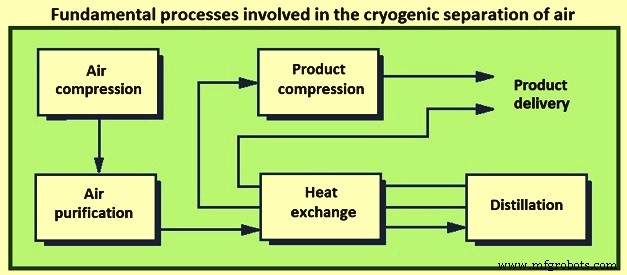

将空气低温分离成其组成气体涉及各种过程。低温空气分离装置需要将这些过程结合起来,其中基本的过程是 (i) 空气压缩、(ii) 空气净化、(iii) 热交换、(iv) 蒸馏和 (v) 产品压缩。图1显示了这些过程。

图 1 空气低温分离的基本过程

低温空气分离设备基于低温空气分离工艺。基本工艺自20世纪初商业化以来,一直作为工业工艺不断发展。由于希望在各种所需的纯度和压力水平下尽可能高效地生产特定的气体产品和产品混合物,因此出现了大量的工艺配置变化。这些空气分离工艺循环与压缩机械、热交换器、蒸馏技术和气体膨胀机技术的进步同步发展。

蒸馏过程是整个过程的核心,因为它将空气实际分离成其成分。所生产的空气产品具有一定的纯度,其定义为100%纯空气产品的数量与输出空气产品总量的比值。

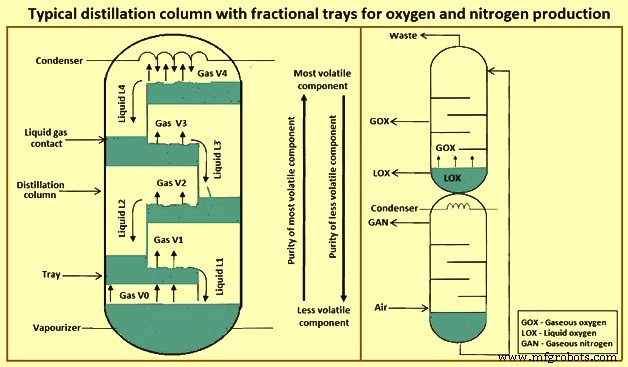

在蒸馏过程中,使用托盘。塔盘的基本功能是使下降的液体和上升的气体有效接触。因此,塔盘为 (i) 上升气体的冷却和部分冷凝,以及 (ii) 下降液体的加热和部分汽化奠定了基础。图 2 显示了带有分馏塔板的典型蒸馏塔。该蒸馏塔只有一个汽化器和一个冷凝器。通过有效的液气接触使蒸馏成为可能,这通过下降液体和上升气体之间的适当接触来实现。最易挥发和不易挥发的元素在每个塔板的纯度不同,蒸馏塔的下侧和上侧是两个极端,这也是获得纯元素的地方。

图 2 带有用于生产氧气和氮气的分馏塔板的典型蒸馏塔

图 2 表明塔盘为上升的气体提供了一定的阻力,从而产生了压降。压降应尽可能小,因为它对空压机的能耗影响很大,也是托盘技术发展的重要参数。蒸馏填料是另一种正在使用的技术,与分馏塔板相比,它确保了更小的总压降以及改善的液气接触。

为了生产氧气,需要氧气和氮气的液体混合物以及底部装有蒸发器的塔,而要生产氮气,则需要氧气和氮气的气体混合物以及底部装有冷凝器的塔。顶部,是需要的,在这个过程中,还产生了一种富含氧气的副产品。通过将这两种类型的柱相互堆叠并将在氮气柱底部获得的富氧液体引导至氧气柱顶部,可以仅使用一种冷凝器。如图2所示。

富氧液体进入上部蒸馏塔的顶部,通过蒸馏,在同一塔的底部产生液氧 (LOX)。 LOX 蒸发成气态氧 (GOX) 是通过下塔顶部的气态氮 (GAN) 和上塔底部的 LOX 之间发生的热交换实现的。在上塔的顶部,还会产生由氮气和氧气混合物组成的废品。

在实践中,冷凝器的功能是通过热交换器来实现的,该热交换器确保适当的热量从 GAN 传递到 LOX,反之亦然,以实现 LOX 的汽化和 GAN 的冷凝,这是蒸馏塔的连续运行。在这个模型中,柱子相互堆叠,但也可以将它们并排放置,这在实践中偶尔会这样做。

低温空气分离工艺是一种能源密集型低温工艺,可将空气分离为其组分气体。氧气分离的能耗是氧气纯度的递增函数。电能成本是空分设备中最大的单一运营成本。它通常在与生产气体和液体产品相关的运营成本的三分之一或三分之二的范围内。由于钢铁工业大量使用氧气、氮气和氩气,这些气体的价格会影响钢铁和钢铁产品的生产成本。 ASP的能源效率受氧气和氮气的产生比例的影响很大,可以根据需要进行变化。

从空气中分离氧气的热力学最小功等于 53.1 kWh/吨氧气。目前,构建最佳的低温ASP的特点是能耗超过热力学最小值约3倍。

低温空气分离过程的复杂性、设备的物理尺寸以及操作该过程所需的能量随气体和液体产品的数量、所需的产品纯度和所需的输送压力而变化。与仅生产氧气的工厂相比,仅生产氮气的工厂不太复杂,运行所需的电力也更少。两种气体的联合生产增加了资本成本和能源效率。将这些气体制成液体形式需要额外的设备,并且每单位输送气体所需的功率增加一倍以上。

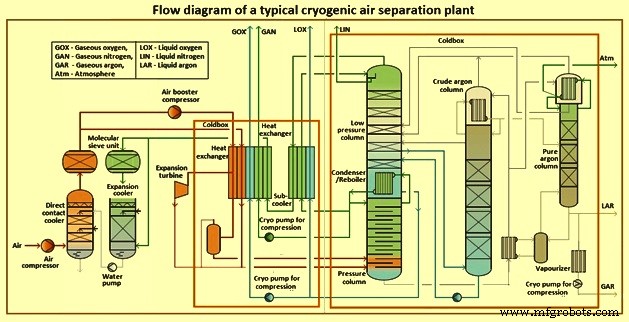

氩气生产仅作为与氧气的副产品是经济的。以高纯度生产它会增加空气分离设备的物理尺寸和复杂性。典型低温空气分离装置的流程图如图 3 所示。该流程图显示了该装置各组成部分之间的典型相互关系。然而,实际的关系取决于空分设备的设计,可以根据要求而变化。

图3典型低温空分装置流程图

空分深冷工艺步骤

空气分离的低温过程有几个步骤。第一步是对进入的空气进行过滤、压缩和冷却。在大多数情况下,空气被压缩在 5 MPa 和 8 MPa 之间,具体取决于产品组合和所需的产品压力。在这一步中,压缩空气被冷却,进入空气中的大部分水蒸气在空气通过一系列中间冷却器和压缩最后阶段后的后冷却器时被冷凝和去除。

第二步包括去除杂质,特别是但不限于残留的水蒸气和二氧化碳(CO2)。在空气进入工厂的蒸馏部分之前,这些成分被去除以满足产品质量规格。有两种去除水蒸气和二氧化碳的基本方法。它们是 (i) 分子筛单元 (ii) 可逆交换剂。大多数新的空气分离装置采用分子筛预净化装置从进入的空气中去除水蒸气和二氧化碳。用于去除水蒸气和二氧化碳的可逆交换器对于小型工厂来说更具成本效益。在使用可逆热交换器的工厂中,压缩空气进料的冷却是在两组铜焊铝热交换器中完成的。当使用换向换热器时,安装冷吸收装置以去除任何碳氢化合物。

第三步是对产品和废气流进行额外的热传递,使空气流达到低温(- 185 摄氏度)。这种冷却是在钎焊铝热交换器中完成的,该热交换器允许进入的空气进料与冷产品和离开分离过程的废气流之间进行热交换。在热交换期间,离开的气流被加热到接近环境空气温度。从气态产品流和废物流中回收制冷使工厂产生的制冷量最小化。低温蒸馏所需的极冷温度是由制冷过程产生的,该过程包括一个或多个高压工艺流的膨胀。

第四步是将空气分离成所需产品的蒸馏过程。为了制造氧气,蒸馏系统使用两个串联的蒸馏塔,通常称为高压塔和低压塔。氮植物只能有一根柱子,虽然很多有两根柱子。氮气从每个蒸馏塔的顶部离开,而氧气从底部离开。在初始(高压)塔中产生的不纯氧在第二个低压塔中进一步纯化。氩气的沸点与氧气相似,并优先与氧气保持一致。如果需要高纯氧,则需要去除氩气。氩气去除发生在低压塔中氩气浓度最高的点。去除的氩气通常在与低压塔氩精炼设施集成的附加“提取”粗氩精馏塔中进行处理。冷气态产品和粗氩可以排放,现场进一步处理,或以液体形式收集,或蒸发产生气态氩。

从空气分离塔出来的废物流通过前端热交换器返回。当它们被加热到接近环境温度时,它们会冷却进入的空气。进料流和产品流之间的热交换最大限度地减少了工厂的净制冷负荷,从而降低了能源消耗。

制冷是在低温水平下产生的,以补偿热量泄漏到冷设备中以及流入和流出气流之间的不完美热交换。在空气分离设备的制冷循环中,一种或多种高压流(可以是进气、氮气、废气、原料气或产品气,取决于设备的类型)的压力降低,从而使流冷却.为了最大限度地提高制冷和工厂能源效率,减压(或膨胀)发生在膨胀机(涡轮机的一种形式)内。从气流中去除能量比通过阀门简单膨胀的情况更能降低其温度。膨胀机产生的能量用于驱动工艺压缩机、发电机或任何其他耗能设备。

气态产品通常在相对较低的压力下离开冷箱(包含蒸馏塔和其他在极低温度下运行的设备的绝热容器),通常刚好超过一个大气压(绝对)。一般来说,输送压力越低,分离纯化过程的效率就越高。然后将产品气在压缩机中压缩到产品气使用所需的压力。

在极低温度下运行的低温空气分离过程部分(例如蒸馏塔、热交换器和冷互连管道)应进行良好隔热。这些物品位于密封(和氮气吹扫)“冷箱”内,这些“冷箱”是相对较高的结构,横截面为矩形或圆形。冷箱装有岩棉,以提供绝缘并最大限度地减少对流。根据工厂类型和容量,冷箱的边长可以为 2 米到 4 米,高度为 15 米到 60 米。

氩气的生产

纯氩通常由粗氩通过多步工艺生产。传统方法是在“脱氧”装置中去除粗氩中 2% 到 3% 的氧气。这些小单元在含有催化剂的容器中将氧气与氢气化学结合。生成的水很容易在分子筛干燥器中除去(冷却后)。然后将不含氧的氩气流在“纯氩”蒸馏塔中处理,以去除残留的氮气和未反应的氢气。

填充柱蒸馏技术的进步创造了第二种氩气生产选择,即完全低温氩气回收,它使用非常高(但直径小)的蒸馏柱来实现困难的氩气/氧气分离。工厂可以生产的氩气量受蒸馏系统中处理的氧气量以及影响回收百分比的许多其他变量的限制。这些包括以液体形式产生的氧气量和工厂运行条件的稳定性。由于空气中气体的自然比例,氩气产量不能超过氧气供给量的 4.4%(体积)或 5.5%(重量)。

液体产品的生产

当在低温空气分离设备中生产液体产品时,通常会在基本空气分离设备中添加(或集成到)辅助制冷装置。该装置称为液化器,使用氮气作为主要工作流体。液化器的产能范围可以从空分装置产能的一小部分到空分装置的氧气、氮气和氩气的最大生产能力。

几十年来,液化器中使用的基本工艺循环一直没有改变。典型的液化器吸入接近环境温度和压力的氮气,对其进行压缩、冷却,然后将高压流膨胀以产生制冷。新旧液化器之间的基本区别在于,随着低温换热器制造技术的改进,低温换热器的最大工作压力等级也有所提高。如果采用更高的峰值循环压力和更高效率的膨胀机,典型的新型液化器可以比 30 年前建造的更节能。

制造工艺