石灰石的煅烧

石灰石的煅烧

煅烧或煅烧是导致热分解的热处理过程。该过程发生在产品熔点以下。煅烧这个名字来源于拉丁语“Calcinare”,意思是燃烧石灰。石灰 (CaO) 是人类已知的最古老的化学品之一,石灰生产过程是最古老的化学工业之一。生石灰早在 1635 年就在美国的罗德岛生产。过去几个世纪不存在的技术进步在过去 50 年中迅速推动了石灰工业在工艺方法和设计领域的发展。

石灰石是钢铁行业最基本的原材料之一,用于炼铁、炼钢和辅助过程。钢铁工业中使用的大部分石灰用于炼钢炉和许多二次炼钢过程中的助熔剂。石灰还用于制备铁矿石的烧结过程、生铁脱硫、酸中和以及水处理设施中的不同用量。

石灰石是一种天然矿物。石灰岩矿床分布广泛。来自不同矿床的石灰石在物理和化学性质上有所不同。化学成分也可能因地区而异,以及同一地区不同沉积物之间的差异很大。石灰石可根据其化学成分、质地和地质构造进行分类。通常,石灰石含有超过 90% 的 CaCO3(碳酸钙)和少量的 MgCO3(碳酸镁)。白云石是一种双碳酸盐,含有 54 % 至 58 % 的 CaCO3 和 40 % 至 44 % 的 MgCO3。

石灰石通常分为两种类型,即 (i) 高钙,其中碳酸盐含量主要由 CaCO3 组成,MgCO3 含量不超过 5%(通常更少),(ii) 镁或白云质石灰石,指石灰石MgCO3 含量高于石灰石,但低于白云石,MgCO3 含量在 5% 至 20% 左右。石灰石通常含有二氧化硅(SiO2)、氧化铝(Al2O3)、铁(Fe)、硫(S)等微量元素。

由于晶体结构的不同以及SiO2、Al2O3、Fe等杂质的性质不同,各种石灰石的化学反应活性也有很大的差异。石灰石的不同性质对加工方法有很大影响。因此,有必要了解石灰石的综合信息,如石灰石的物理化学性质、燃烧特性和煅烧动力学参数。这有助于石灰窑的优化设计和操作。

煅烧反应通常发生在或高于热分解温度。该温度通常定义为标准吉布斯自由能为零时的温度。石灰石的分解反应为CaCO3=CaO+CO2(g)。煅烧反应的活化能一般在37kcal/mol至60kcal/mol之间,数值主要接近50kcal/mol。将这些值与介于 39 kcal/mol 至 41 kcal/mol 之间的理论值(平衡时)进行比较。不确定性源于煅烧过程的固有复杂性,假设核心模型收缩,涉及七步机制。热量将 (i) 传递到颗粒外表面,然后 (ii) 通过煅烧外壳传导到内部反应界面,其中 (iii) 发生化学反应,释放的 CO2(二氧化碳)要么(iv) 在界面处发生反应,或 (v) 从界面扩散到外表面,然后 (vi) 从表面扩散到周围大气中,并且 (vii) 周围大气中的 CO2 也扩散到反应界面。煅烧速度由这些步骤中的任何一个或任意组合控制。

煅烧是一种平衡反应。原则上,如果 CO2 的环境分压低于给定温度下的分压平衡值,则 CaCO3 会分解成石灰。另一方面,如果 CO2 的分压超过该平衡值,任何形成的石灰都会转化回碳酸盐。因此,分解反应的速率受 CO2 分压、反应温度和粒径的控制。在 700 摄氏度和大气压下,即使在没有 CO2 的情况下,反应速率也会变得非常缓慢。众所周知,不同石灰石来源的化学反应性会有所不同,这不仅是因为晶体结构的差异,还取决于杂质的性质。

CaCO3 的煅烧是一种高度吸热的反应,需要大约 755 Mcal 的热量输入来生产一吨石灰 (CaO)。该反应仅在温度高于石灰石中碳酸盐的解离温度时才开始。这通常在 780 摄氏度和 1340 摄氏度之间。一旦反应开始,温度将保持在离解温度以上,并且在反应中放出的 CO2 将被去除。 CaCO3 的解离从颗粒的外表面向内逐渐进行,并且保留了所需产物 CaO 的多孔层。因此,该过程取决于至少超过 800 摄氏度的适当烧制温度,以确保分解和良好的停留时间,即确保石灰/石灰石在 1,000 摄氏度至1200 摄氏度以控制其反应性。

影响煅烧的因素是晶体结构影响煅烧速率、石灰石的内部强度和煅烧后石灰的结晶尺寸。较小的晶体在煅烧过程中团聚,形成较大的晶体,进而引起收缩和体积减小。

在更高温度下煅烧意味着更高的附聚和更多的收缩。石灰石的密度也与晶体结构有关。晶体的形状决定了晶体之间的空隙空间,从而决定了石灰石的密度。较大的空隙使 CO2 气体在煅烧过程中易于通过,并导致煅烧过程中的体积减少。一些石灰石由于其晶体结构,在煅烧过程中会分解。这种类型的石灰石不适用于煅烧。还有一些其他石灰石的行为与之相反。这种类型的石灰石在煅烧过程中变得非常致密,以至于它阻止了二氧化碳的逸出并变得无孔。这种石灰石也不适合煅烧

石灰的反应性是石灰在水存在下反应的速率的量度。测量石灰粉反应性的测试方法是通过将石灰在水中熟化来进行的。石灰的反应性取决于与原材料和工艺相关的不同参数。这些参数是(i)燃烧温度和时间,(ii)石灰石的晶体结构,(iii)石灰石的杂质,以及(iv)窑类型和燃料。石灰的分类通常根据其反应性来划分,例如(i)死烧,(ii)硬,(iii)中等,和(iv)软。

具有较低反应性的石灰通常被称为中等、坚硬和死烧。反应性的降低伴随着石灰表面和孔隙率的降低,称为烧结。每种特定类型的石灰具有特定的反应性,而反应性又受应用要求和特定工艺的控制。如上所述,石灰的特性还取决于石灰石进料、窑的类型和使用的燃料。例如,燃烧焦炭的竖窑通常生产具有中低反应性的石灰,而燃气并流蓄热式窑通常生产高反应性的石灰。石灰的化学性质和反应活性是推动其使用的主要参数。

白云石和白云质石灰岩的分解要复杂得多。分解可以通过单个或两个离散阶段甚至通过中间阶段发生。这些阶段涉及的反应是 CaCO3.MgCO3 + 热量 =CaCO3.MgO + CO2、CaCO3.MgO + 热量 =CaO.MgO + CO2 和 CaCO3.MgCO3 + 热量 =CaO.MgO + 2CO2。白云石和白云质石灰石分解所需的温度通常在500~750℃范围内。

较小尺寸的石灰石更适合在回转窑中煅烧,并且它允许最佳停留时间。较低的煅烧温度还可以减少燃料消耗。相比之下,立窑需要较大尺寸的石灰石和较低的煅烧温度。如果温度上升太快,石灰石块的外层会很快被煅烧。随着温度的升高,石灰石的表面会收缩并关闭因二氧化碳逸出而产生的孔隙。这导致石灰石内的内部压力增加。由于二氧化碳气体无法逸出,石灰石会爆炸并分解产生不需要的“细粉”,从而降低石灰的质量。

优质石灰的生产取决于窑的类型、煅烧条件和原材料(即石灰石)的性质。在相对较低的煅烧温度下,在窑中形成的产品含有未燃烧的碳酸盐和石灰,被称为“欠烧”石灰。随着温度的升高,会产生“软烧”或“高活性石灰”。在更高的温度下,会产生“死烧”或“低活性石灰”。当反应前沿到达带电石灰石的核心并将存在的所有碳酸盐转化为石灰时,就会产生软烧石灰。高产产品相对较软,含有小石灰微晶,并具有开放的多孔结构,内部易于评估。这种石灰具有高反应性、高表面积和低堆积密度的最佳性能。在此阶段之后增加煅烧程度会使形成的石灰微晶长大、结块和烧结。这导致表面积、孔隙率和反应性的降低以及体积密度的增加。该产品被称为死烧或低活性石灰。

在窑内煅烧石灰石

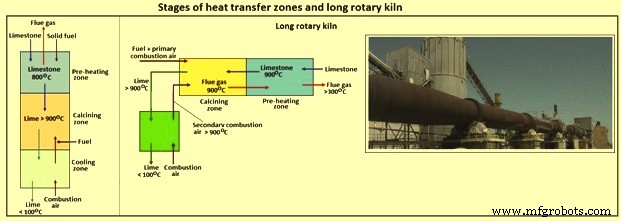

石灰石(含或不含大量 MgCO3)通过窑可分为三个阶段或传热区(图 1),包括 (i) 预热区、(ii) 煅烧区和 (iii) 冷却区.

预热区 -石灰石通过与离开煅烧区的气体直接接触而从环境温度加热到大约 800 摄氏度,该气体主要由燃烧产物以及过量空气和煅烧产生的二氧化碳组成。

煅烧区 – 燃料在来自冷却区的预热空气中燃烧,并且(取决于设计)在与燃料一起添加的额外“燃烧”空气中燃烧。在这个区域,产生了高于 900 摄氏度的温度。从 800 摄氏度到 900 摄氏度,石灰石表面开始分解。在高于石灰石分解温度(即 900 摄氏度)的温度下,分解发生在石灰石块表面以下。在 900 摄氏度的温度下,这些碎片会离开煅烧区,有时会发现仍被困在内部的残留石灰石。如果完全分解的碎片仍留在煅烧区,则会发生烧结。

冷却区 – 在 900 摄氏度的温度下离开煅烧区的石灰,通过与“冷却”空气、部分或全部燃烧空气直接接触而被冷却,而燃烧空气又被预热。石灰在低于 100 摄氏度的温度下离开该区域。

石灰石-石灰在窑中的停留时间取决于窑的类型和所需的最终产品类型。这个时间段被发现在六小时到两天之间。石灰通常被称为轻烧或软烧、中烧或重烧,具体取决于它的煅烧程度。反应性程度,即对水的反应性,随着孔隙率的增加而降低。

图1 传热区和长回转窑的阶段

因此,发现石灰石在窑中分解的速率取决于石灰石颗粒本身固有的几个因素,即形态和成分,以及工艺条件。发现主要变量是 (i) 石灰石的化学特性,(ii) 粒度和形状,(iii) 煅烧区的温度分布,以及 (iv) 气体和颗粒之间的热交换速率。

大多数使用的窑炉都是基于轴或回转式设计。还有其他一些基于不同原理的窑。所有这些设计都包含了三个区域的概念。竖窑通常包含一个预热区,而其他一些石灰窑,即回转窑,有时与单独的预热器一起运行。大多数窑系统的特点是固体和气体的逆流流动,这对由此产生的污染物排放有影响。

通过从石灰中筛选出负部分来处理预窑 (ROK) 石灰。石灰的正极部分用于炼钢,而负极部分用于铁矿石烧结、水处理厂和钢铁厂的许多其他小用途。

石灰窑的类型——技术和设计

煅烧窑基本上分为两类。它们是 i) 回转窑和 ii) 立式窑。这两种类型的窑炉都可以使用任何固体、液体或气体燃料进行设计。回转窑可以是带有直回转冷却器的长窑,而立式窑可以是多种类型。煅烧窑需要具有适当爆裂指数的石灰石。石灰石的爆裂指数是其在煅烧过程中崩解敏感性的量度。爆裂值低会降低床的孔隙率,从而阻碍窑炉效率的气体流动。回转窑也需要翻滚指数好的石灰石。

已经使用了大量类型的技术和窑炉设计,虽然目前石灰窑以相对较少的设计为主,但有许多替代品可供选择,特别适合特定应用。在选择窑炉技术时,要考虑石灰石的特性,例如燃烧前后的强度、可用燃料的类型和产品质量。通常有六种一般类型的用于石灰石煅烧的窑。选择窑炉的主要重要因素包括 (i) 石灰石矿床的性质,(ii) 石灰石的特性、可用性和质量,(iii) 输入粒度,包括窑炉进料的机械性能,以及石灰石中的细粉。进料,(iv) 主要用途的石灰性能要求,(v) 窑容量,(vi) 可用燃料类型,(vii) 环境影响,以及 (viii) 资本和运营成本。石灰的物理化学性质与用于煅烧的窑炉类型有内在联系。表 1 给出了不同类型的窑炉。

| Tab 1 石灰窑的种类 | |||

| Sl. No. | 窑型 | 以吨/天为单位的产能范围 | 窑进料尺寸范围,单位为毫米 |

| 1 | 长回转窑 | 160-1,500 | 2-60 |

| 2 | 带预热器的回转窑 | 150 -1,500 | 10-60 |

| 3 | 并流蓄热窑 | 100-600 | 10-200 |

| 4 | 环形竖窑 | 80-300 | 10-150 |

| 5 | 混料竖窑 | 60-200 | 20-200 |

| 6 | 其他窑炉 | 10-200 | 20-250 |

回转窑

通常用于生产石灰的回转窑有两种类型,即(i)长回转窑(LRK)和(ii)带预热器的回转窑(PRK)。

长回转窑 (LRK) – LRK(图 1)由一个长达 150 米 (m) 的旋转圆柱体组成,与水平面成 1 度至 4 度的角度倾斜,直径约为 2 米至 4.5 米。石灰石被送入上端,燃料加助燃空气从下端燃烧。石灰从窑中排放到石灰冷却器中,用于预热助燃空气。使用了不同设计的石灰冷却器,包括安装在窑壳周围的行星单元、移动炉排和各种类型的逆流竖井冷却器。

在 LRK 中,没有预热器,燃料燃烧器位于石灰排放端。燃料的类型可以是气体、液体、粉状固体化石燃料、废物燃料或生物质。热量需求为 1,430 麦卡/吨石灰至 2,200 麦卡/吨石灰。电力需求为 18 kWh/t 石灰至 25 kWh/t 石灰。窑的结构是带有耐火衬里和“混合器”的倾斜旋转圆筒,以改善热交换。冷却器的类型可以是 (i) 围绕窑壳的行星式冷却器,(ii) 移动炉排,(iii) 旋转圆筒,或 (iv) 静态轴冷却器。燃烧空气喷射是通过冷却器末端的冷却空气和带有燃料的一次空气进行的。烟气抽取是通过位于石灰石进料侧的旋转圆筒末端的引风 (ID) 风扇通过管道进行的。气体在排放前经过冷却和除尘。石灰的拉制在冷却器的末端。重要的一点是耐火材料的质量和煤的细磨,以确保良好的燃烧和减少窑内的积聚(成圈)。

为了良好的燃烧和安全性,必须连续测量 CO 和 O2。 LRK具有生产的灵活性。对参数的修改有非常快速的反应。可以使用范围广泛的进料石灰石尺寸。可实现非常低的残留 CO2。有从软到硬燃烧的反应灵活性。有可能产生死烧白云石。关于燃料的使用存在灵活性。可以使用软石灰石,但在煅烧过程中会产生大量细粉。 LRK的缺点是能量要求高,易形成环(煤灰、硫酸钙、粘土等)

燃烧器的设计对于 LRK 窑的高效可靠运行非常重要。火焰可针对不同类型的燃料进行调节。由于工艺条件可以轻松快速地改变,与竖窑相比,LRK 可以产生更广泛的石灰反应性和更低的残留 CO2 水平。比较弱的进料石灰石会破碎,不适合作为竖窑的给料,适合回转窑。

回转窑可以用多种燃料烧制。由于煅烧区的热传递很大程度上受辐射的影响,并且随着气体、油和固体燃料顺序的红外发射率增加,燃料的选择会对热量的使用产生显着影响。与其他石灰窑设计相比,辐射和对流损失较高,导致能耗普遍高于其他类型的石灰窑。

回转窑的一个优点是燃料中的硫 (S) 以及石灰石中的硫 (S) 可以通过控制温度和煅烧中 CO 百分比的组合从窑中排出。区。因此,可以使用高硫燃料生产低硫石灰,但要遵守废气中 SO2 的排放限制。 LRK 是灵活的窑炉,可根据燃料的使用和石灰石的不同进料尺寸,尤其是较细的部分。

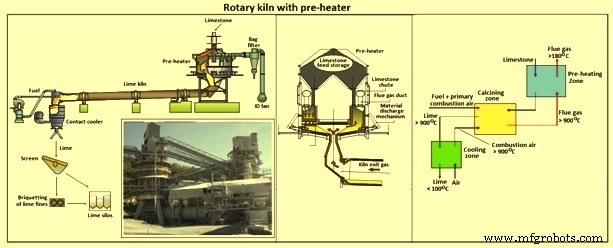

带预热器的回转窑 (PRK) – 回转窑可配备预热器。 PRK(图 2)通常比传统的 LRK 短得多(例如 40 m 到 90 m)。由于减少了辐射和对流损失以及增加了从废气中回收的热量,热量的使用减少了。

已经开发了许多预热器设计,包括垂直轴和移动炉排。预热器应根据进料石灰石的尺寸和性质进行选择。大多数可以接受10毫米以下的较小尺寸,而有些则使用低至6毫米的石灰石,而有些则不能容忍脆弱的石灰石或容易破碎的石灰石。

虽然使用 PRK 消除 S 更加困难,但有多种方法可以实现,例如 (i) 在还原条件下运行窑并在后端引入额外的空气(仅适用于某些设计的(ii) 在进料中加入足够的细碎石灰石,使其优先吸收 SO2后端除尘器,或从冷却器排出的石灰中筛选出来。

在 PRK,燃料燃烧器位于石灰排放端。燃料的类型可以是气体、液体、粉状固体化石燃料、废物燃料或生物质。热量需求为 1,220 麦卡/吨石灰至 1,860 麦卡/吨石灰。电力需求为 17 kWh/t 石灰至 45 kWh/t 石灰。窑的结构是带有耐火衬里和“混合器”的倾斜旋转圆筒,以改善热交换。 PRK 的直径为 2 m 至 4.5 m,最大长度为 90 m。冷却器的类型可以是 (i) 围绕窑壳的行星式,(ii) 移动炉排,或 (iii) 旋转圆筒。燃烧空气喷射是通过冷却器末端的冷却空气进行的。烟气通过预热器,由引风机抽出。气体在与石灰石进料进行热交换时被冷却。石灰的拉制在冷却器的末端。重要的一点是耐火材料的质量,煤的细磨以确保良好的燃烧和减少窑内的堆积,以及预热器和窑之间的气密性。石灰石进料中的高含量细粉会堵塞预热器。连续测量 CO 和 O2 对于良好的燃烧和安全性是必要的。

PRK 具有生产的灵活性。对参数的修改有非常快速的反应。他们可以使用范围广泛的进料石灰石尺寸。可实现非常低的残留 CO2。有从软烧到硬烧的灵活性,有可能产生死烧白云石。由于 PRK 可以使用气体、液体或粉状固体化石燃料以及废弃燃料和生物质燃料,因此燃料具有灵活性。可以使用软石灰石进料,但在煅烧过程中会产生大量细粉。 PRK 中较低的燃料需求是由于预热器中更好的热交换(脱碳开始)。缺点包括形成环(煤灰、硫酸钙、粘土),并且预热器是需要维护的额外设备。

图 2 带预热器的回转窑

竖窑

竖窑占目前用于生产石灰的所有窑的大部分。竖窑的类型有(i)混合给料竖窑(MFSK),(ii)平行流蓄热窑(PFRK),(iii)环形竖窑(ASK),和(iv)其他窑。竖窑采用立式设计,高度可达 30 m(米),直径可达 6 m。对于这种类型的窑,石灰石从窑的顶部进入,然后逐渐向下穿过窑的不同阶段,直到在底部以石灰的形式排出。传统竖窑的性能受限于难以在窑的横截面上获得均匀的热量分布和物料在窑内的均匀运动。

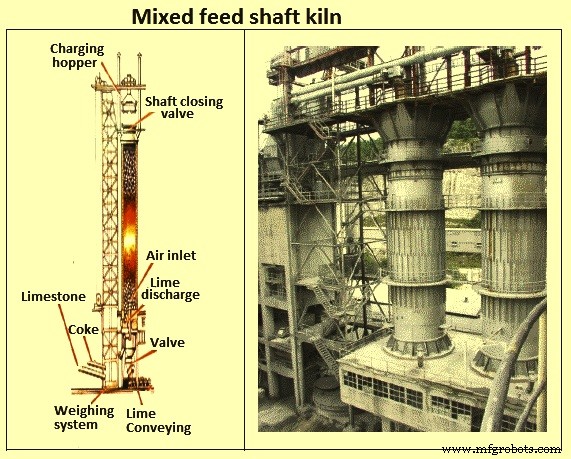

混合饲料竖窑(MFSK) – MFSK(图 3)使用顶部尺寸在 20 毫米至 200 毫米范围内且尺寸比约为 2:1 的石灰石。最广泛使用的燃料是灰分含量低的高密度焦炭。焦炭尺寸仅略小于石灰石。因此,它与石灰石一起向下移动,而不是从空隙中滴下。将石灰石和焦炭混合并装入窑中,以尽量减少离析。由于冶金级焦炭的价格和可用性较低,这些天无烟煤的使用越来越多。

在 MFSK,燃料进料与石灰石混合。热量需求为 810 麦卡/吨石灰至 1,120 麦卡/吨石灰。电力需求为 5 kWh/t 石灰至 15 kWh/t 石灰。窑的结构为立式筒体或带耐火内衬的矩形竖井。燃烧空气由从底部喷射的冷却空气组成。石灰的拉制是通过旋转偏心板。重要的一点是它需要石头和燃料的均匀混合,并且需要石灰石在横截面上均匀分布。石灰中燃料中硫的保留率很高。

从窑中产生的石灰反应性低。冷却空气用作助燃空气。该窑在低过量空气下工作。在窑中难以实现均匀的燃料/空气混合,从而产生空气/燃料比的变化。工艺条件会导致 CO 排放。该窑需要较大的石灰石进料尺寸。修改参数反应低(24小时),惯性大。

图3混料竖窑

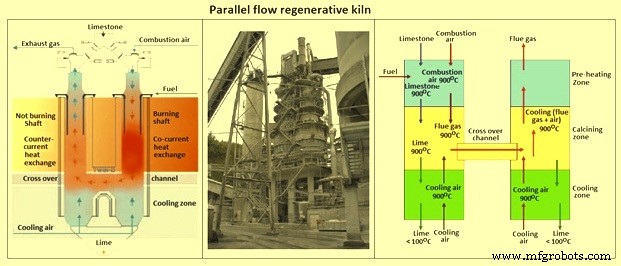

并流蓄热窑(PFRK) – 标准 PFRK(图 4)的主要特点是它有两个通过交叉通道连接的圆形轴,尽管一些早期设计有三个轴,而其他设计有矩形轴。 PFRK的操作方法包含以下两个关键原则。

- 除了将石灰石预热至煅烧温度外,每个竖井中的预热区还充当蓄热式热交换器。在过程的第一阶段,气体中的剩余热量被转移到另一个竖井的石灰石中。然后通过燃烧空气将其从石灰石中回收,燃烧空气被预热到 800 摄氏度左右。因此,该窑的比热消耗非常低。

- 石灰石的煅烧在相对适中的温度下进行,通常在 900 摄氏度到 1100 摄氏度之间。这使得这些窑炉非常适合生产具有低残留 CO2 水平的中度和高活性石灰。

在实践中,成批的石灰石交替装入每个竖井,并向下通过预热区,绕过燃料喷枪,然后进入煅烧区。从煅烧区,它们最终进入冷却区。窑的运行由两个相等的时间段组成,在满负荷时持续 8 分钟到 15 分钟。在第一阶段,燃料通过第一个竖井的喷枪喷射,并与在该竖井中吹下的燃烧空气一起燃烧。释放的热量部分被第一竖井中石灰石的煅烧吸收。冷却空气被吹入每个竖井的底部以冷却石灰。一号竖井中的冷却空气与燃烧气体和煅烧产生的二氧化碳一起,通过相互连接的横管进入二号竖井,温度约为 1050 摄氏度。二号竖井中的气体来自一号竖井与吹入二号竖井底部的冷却空气混合并向上流动。因此,他们在二号竖井预热区加热石灰石。

如果要继续上述操作模式,排气温度会升高到 500 摄氏度以上。但是,在 8 分钟到 15 分钟后,第一竖井中的燃料和空气流动停止并“逆转”发生。将石灰石装入一号竖井后,将燃料和空气注入二号竖井,废气从一号竖井顶部排出。

该窑可以使用气体、液体或固体粉末燃料以及废弃燃料或生物质燃料进行燃烧。该窑还具有较高的调节比,尽管在较低的生产率下可能会损失一些能源效率。一旦窑被点燃,不希望将其关闭,因为这会导致耐火材料的寿命缩短。烧穿通道内耐火材料的运动寿命为4年至8年左右。标准 PFRK 需要清洁石灰石,理想情况下石灰石比例不大于 2:1。石灰石的最小尺寸为 30 毫米,但一种称为 PFRK 精细石灰窑的改进设计可以在干净的石灰石上处理小至 10 毫米至 30 毫米的尺寸。

在 PFRK 中,燃料通过石灰石床中的喷枪进料。热量需求为 765 麦卡/吨石灰至 1,000 麦卡/吨石灰。电力需求为 20 kWh/t 石灰至 41 kWh/t 石灰。窑的结构是两个或三个垂直圆筒或矩形竖井,内衬耐火材料,通过通道连接,用于热气循环。燃烧空气喷射在顶部(主)和喷枪(10 %)。石灰的拉制是通过旋转偏心板。重要的一点是耐火材料的质量。 PFRK 具有生产的灵活性。在石灰石允许的情况下,所生产的石灰的反应性很高,从高到中的反应性具有合理的灵活性。燃料和能源的消耗很低。 PFRK 的停止/启动灵活性有限。它不适用于高爆裂的石灰石。耐火内衬比其他类型的窑炉更昂贵。

图4 并流蓄热窑

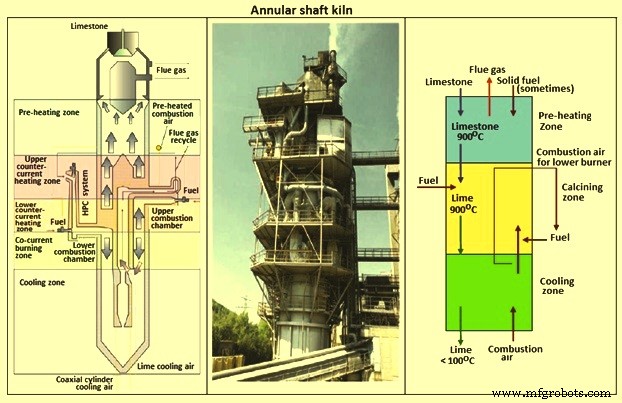

环形竖窑 (ASK) – ASK 的主要特征(图 5)是一个中心圆柱体,它限制了环形空间的宽度,并且与用于燃烧气体分布的拱形一起确保了良好的热量分布。中心柱还可以使来自下部燃烧器的部分燃烧气体沿竖井向下抽回并注入下部燃烧室。

This recycling moderates the temperature at the lower burners and ensures that the final stages of calcination occur at a low temperature. Both effects help to ensure a product with a low residual CO2 level and a high reactivity. The ASK can be fired with gas, oil or solid fuel. The exhaust gases have a high CO2 concentration.

In ASK, the fuel feed is both at the upper and lower part of the burning chamber sometimes mixed with limestone. Central cylinder restricts the width of the annulus. Heat requirement is from 790 Mcal/t of lime to 1,170 Mcal/t of lime. Electricity requirement is 18 kWh/t of lime to 35 kWh/t of lime (upto 50 kWh/t for feed sizes of below 40 mm). The structure of the kiln is vertical cylinder shaft with refractory lining. ASK has external chambers and burners. Type of fuel which is used can be gas, liquid, pulverized solid fuels, waste fuels, or biomass. The combustion air injection is at the top of the calcining chamber. Drawing of lime is by rotating eccentric plate. The important point is that it requires very accurate process control.

The lime produced from the kiln has low residual CO2 and high to medium reactivity. Fuel saving is through heat recovery. The kiln has good heat distribution. ASK has maintenance of heat recuperator and outer chambers. It has relatively high construction cost due to its conception.

Fig 5 Annular shaft kiln

Other types shaft kilns

This group of kilns includes a number of designs. In these designs, fuel is introduced through the walls of the kiln, and is burned in the calcining zone, with the combustion products moving upwards counter-current to the lime and limestone. In some designs, the fuel is partially combusted in external gasifiers. In others, it is introduced through devices such as a central burner, beam burner or injected below internal arches. Some of these kilns are described below.

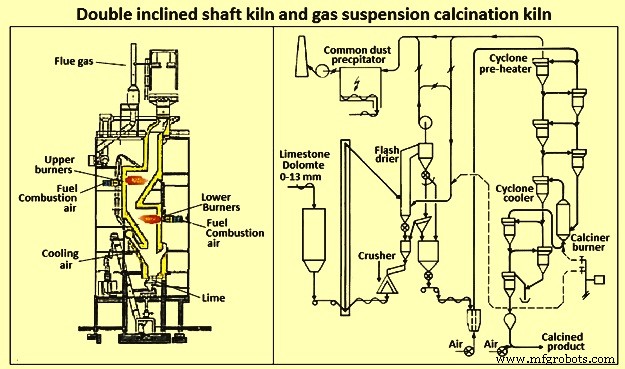

Double inclined shaft kilns – This type of kiln (Fig 6) can produce a reactive low carbonate product. It is essentially rectangular in cross-section but incorporates two inclined sections in the calcining zone. Opposite each inclined section, offset arches create spaces into which fuel and preheated combustion air are fired through the combustion chambers. Cooling air is drawn into the base of the kiln where it is preheated, withdrawn and re-injected through the combustion chambers. The circuitous paths for both the gases and the burden, coupled with firing from both sides, ensure an efficient distribution of heat. A range of solid, liquid and gaseous fuels can be used, although they are to be selected with care to avoid excessive build-ups caused by fuel ash and calcium sulphate deposits.

Fig 6 Double inclined shaft kiln and gas suspension calcination kiln

Gas suspension calcination (GSC) kilns – Gas suspension calcination (GSC) kilns are a technique for minerals processing, such as the calcination of limestone, dolomite and magnesite from pulverized raw materials to produce highly reactive and uniform products. Most of the processes in the GSC kiln plant, such as drying, preheating, calcination and cooling, are performed in gas suspension. Hence, the plant consists of stationary equipment and a few moving components (Fig 6). The amount of material present in the system is negligible, which means that after a few minutes of operation, the product conforms to specifications. There is no loss of material or quality during start-up and shut-down so there is no sub-grade product. The GSC process produces a product with high reactivity, even when calcined to a high degree. The material to be processed in the gas suspension is required to have a suitable fineness. The practical experience has shown that 2 mm particle size is not to be exceeded. Some performance figures for the balanced operation of GSC kiln plant are fuel consumption of around 1,150 Mcal/ton of product and power consumption of 33 kWh/ton of product.

Multi-chamber shaft kilns – This is another type of double inclined kiln. It consists of four or six alternately inclined sections in the calcining zone, and opposite of each is an offset arch. The arches serve the same purpose as in the double-inclined kiln. Cooling air is preheated by lime in the cooling zone and is withdrawn, de-dusted and re-injected through the combustion chambers. A feature of the kiln is that the temperature of the lower combustion chambers can be varied to control the reactivity of the lime over a wide range. The kiln can be fired with solid, liquid and gaseous fuels or a mixture of different types of fuels.

Travelling grate kilns – For limestone feed with a size range of 15 mm to 45 mm, an option is the ‘travelling grate’ or CID kiln. It consists of a rectangular shaft preheating zone, which feeds the limestone into a calcining zone. In the calcining zone, the limestone slowly cascades over five oscillating plates, opposite of which are a series of burners. The lime passes to a rectangular cooling zone. The kiln can burn gaseous, liquid or pulverized fuels and is reported to produce a soft burned lime with a residual CaCO3 content of less than 2.3 %.

Top-shaped kilns – The ‘top-shaped’ lime kiln is a relatively new development, which accepts feed limestone in the range of 10 mm to 25 mm. This consists of an annular preheating zone from which the limestone is displaced by pushing rods into a cylindrical calcining zone. Combustion gases from a central, downward facing burner, fired with oil and positioned in the centre of the preheating zone are drawn down into the calcining zone by an ejector. The lime then passes down into a conical cooling zone. The kiln is reported to produce high quality lime, suitable for steelmaking. The kiln capacities are upto 100 tons/day of lime. It is reported that, because of its relatively low height, the kiln can accept limestone with low strengths.

Rotating hearth kilns – This type of kiln, now almost obsolete, was designed to produce small sized lime. It consists of an annular travelling hearth carrying the limestone charge. The limestone is calcined by multiple burners as it rotates on the annular hearth. The combustion air is preheated by surplus heat in the exhaust gases and/or by using it to cool the lime. Due to the reduced abrasion compared to rotary and shaft kilns, rotating hearth kilns produce a high proportion of small sized lime.

Storage and handling

Storage of lime – Lime is preferably stored in dry conditions and free from drafts to limit air slaking. High care is to be exercised to ensure that water is excluded from the lime, as hydration liberates heat and causes expansion, both of which can be dangerous.

Air pressure discharge vehicles are able to blow directly into the storage bunker, which is fitted with a filter to remove dust from the conveying air. The filter is to be weather-proof and water-tight. The collected dust can be discharged back into the bunker. A pressure/vacuum relief device fitted to the bunker is a precautionary measure to enable maintenance work to be done on the discharge mechanism. Where the amount of lime is insufficient to justify storage bunkers the product can be stored on a concrete base, preferably in a separate bay within a building to prevent excessive air slaking.

Many types of equipment are suitable for transferring the lime and new ones are continually being developed. The following techniques have been used successfully, but may not be suitable for all applications.

Skip hoists can be used for all granular and lump grades but are more suitable for particles greater than 100 mm. Elevators (both belt-and-bucket and chain-and-bucket elevators) have been used for all grades of lime. Drag-link conveyors are suitable for granular and fine lime. They are generally used for horizontal or inclined transfer. Conveyor belts are widely used for transferring lump and granular grades horizontally and on an upward slope. Screw conveyors are widely used for fine lime. Vibrating trough conveyors have been used for particle sizes upto 40 mm. They operate more successfully when there is a slight downward slope from the feed to the discharge point. Pneumatic conveying can be used for products with a maximum size of upto 20 mm and often has a lower capital cost than alternatives, but the operating costs are higher. The product is fed into a rotary blowing seal connected to a blower. The pipeline bore, and volume/pressure of the blowing air, is designed taking into account the size of lime being conveyed, the transfer rate and the length/route of the pipeline. The receiving silo is equipped with an air filter and a pressure relief valve.

制造工艺