不锈钢制造工艺

不锈钢制造工艺

不锈钢含有 10% 到 30% 的铬。这些钢还含有不同数量的镍、钼、铜、硫、钛和铌等。

直到 1970 年左右,不锈钢的大部分生产都是通过电弧炉 (EAF) 进行的。随着在钢铁生产中使用吨位氧气,EAF 不锈钢的制造实践发生了变化。氧气可用于提高脱碳率。这可以通过注入高氧势来实现,但伴随着铬大量氧化成渣的不利反应。这就需要一个明确的还原期,在该还原期中使用硅铁来还原炉渣中的氧化铬。

随着氩氧脱碳(AOD)转炉工艺的成功开发,不锈钢开始采用双相工艺生产。尽管带有 AOD 转炉的双相工艺是突出的一种,但如今有几种双相工艺被用于制造不锈钢。在这些工艺中,有一个 EAF 或类似的熔炉将废钢、铁合金和其他原材料熔化以生产液态钢。这种含有大部分铬和镍以及一些其他合金元素的液态钢是转炉的装料。转炉用于生产低碳不锈钢。 EAF-AOD 双相工艺的多功能性促使钢铁制造商重新审视使用不同的转炉来熔炼不锈钢。这导致了其他几种用于双工工艺的转换器的开发。

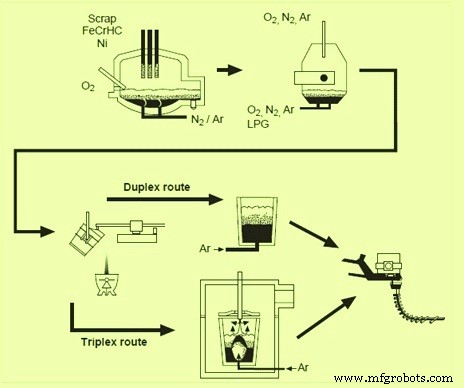

使用传统 BOF(碱性氧气炉)制造不锈钢的开发工作始于 1950 年代末和 1960 年代初。到 1960 年代中期,一些钢铁制造商使用现有的 BOF 转炉进行部分脱碳,然后在真空下在钢包中脱碳以制造低碳不锈钢。这些工艺被称为三重工艺,因为涉及三个工艺单元,例如 EAF、一个用于预吹的转炉和一个用于最终精炼的真空脱碳单元。在钢包进入浇注操作之前,钢经过最终脱碳、最终修整、均质化和夹杂物浮选处理。在几乎所有这些三重工艺中,钢包中的真空处理钢是铸造前的最后一步。图1显示了双工和三工工艺路线的比较。

图1双工和三工工艺路线对比

随着所有这些发展,目前有可用的不同工艺来制造不锈钢。可用的进程分为三组。它们是转炉工艺、真空转炉工艺和真空工艺。

生产不锈钢的一般原则

不锈钢脱碳必须尽量减少铬的氧化。人们普遍认为,当向不锈钢中注入氧气时,铬和铁的混合物会被氧化。当溶解的碳还原形成的铬和铁氧化物时,就会发生脱碳。脱碳顺序为

3O? (g) + 4Cr =2Cr?O?

Cr?O? + 3C =2Cr + 3CO (g)

脱碳发生在由注入的惰性气体形成的上升气泡的表面或正在还原并产生CO的氧化铬颗粒的表面。

脱碳涉及尽量减少铬氧化的技术。有温度、稀释和真空三种基本技术。

在双相工艺开发之前,电弧炉不锈钢制造就使用了温度技术。随着温度升高,特定铬含量的平衡含量降低。然而,这会导致运营困难和成本高昂。

稀释技术是 AOD 和所有转炉过程使用的技术。惰性气体(氩气或氮气)的注入降低了镀液中CO气体的分压,从而使较高的铬含量与较低的碳含量达到平衡。

对金属浴施加真空还可以去除 CO,从而使高铬含量与低碳含量保持平衡。在含碳量低的情况下尤其有效。

仔细控制反应中产生的炉渣很重要。任何未被碳还原的氧化铬最终都会进入炉渣中,从而形成复杂的尖晶石。需要进行后续处理(称为还原)以回收氧化元素,例如铬、铁、锰等。还原步骤的有效性取决于许多因素,包括炉渣碱度和温度、转炉中的混合条件和固体添加溶解动力学。

工艺路线的选择

有许多不同的工艺路线可用于不锈钢制造工艺。人们必须根据决定资本和运营成本的许多因素从这些路线中进行选择。工艺路线的选择受原材料可用性、所需产品、下游加工、现有车间物流和资本经济的影响。工艺路线也需要一定程度的灵活性,因为这些因素可能会适时改变。一般来说,不锈钢制造工艺流程可分为双工或三工。双相工艺,其中电弧炉炼钢之后在转炉中精炼,在原材料选择方面往往是灵活的。当最终产品的碳和氮规格非常低时,通常需要使用三重工艺,其中电弧炉炼钢和转炉精炼之后是真空系统精炼。三重工艺的总循环时间往往比双工工艺长,因为从工艺转换器到真空装置有额外的转移。由于有两台炉子进行脱碳,因此耐火材料成本也往往略高。

为了获得最大的灵活性,商店应该有一个可以合并双工和三工路线的工艺流程。这为原材料、生产能力和工艺流程提供了最大的灵活性。在这种情况下,只有出于经济和/或质量原因需要真空精炼的产品才会使用三重路线。

稀释精制工艺

在转炉中,使用稀释原理进行脱碳。根据使用的气体,有不同的转换器。转换器也可以是侧吹式或底吹式。侧吹转炉的用户声称,由于惰性气泡停留时间更长,侧吹在 0.1 至 0.005% 碳的范围内导致更高的碳去除效率(与碳反应的氧气量除以吹出的气体总量),由于改进了混合,在 0.005% 到小于 0.001% 的硫范围内改进了脱硫。下面介绍最流行的转炉稀释工艺

- AOD 转换器流程 – 该流程在链接 http://www.ispatguru.com/argon-oxygen-decarburization-process/ 的另一篇文章中进行了描述

- K-BOP 和 K-OBM-S - 川崎钢铁公司的 K-BOP 工艺始于传统的顶部吹氧 BOF。它被修改为有七个 OBM (Q-BOP) 型底部风口。这些风口可以用丙烷吹氧气来冷却风口。石灰粉也可以通过这些风口注入。 K-OBM-S 工艺由 Voest Alpine Industrieanlagenbau(现为西门子奥钢联)开发并从川崎的 K-BOP 工艺演变而来。 K-OBM-S 工艺由转炉底部的风口启动。然而,一些装置是侧吹反应器。因此,K-OBM-S 转炉是带有喷枪的顶吹和带有风口的底吹或侧吹。它与现代 AOD 非常相似。然而,在 K-OBM-S 工艺中,碳氢化合物(如天然气或丙烷)用于风口保护,这有助于延长耐火材料的使用寿命。

- 金属精炼工艺 (MRP) 转炉 - MRP 转炉由 Mannesmann Demag Huttentechnik(现为 SMS Siemag)开发。将含有铬和镍的熔融钢水装入 MRP 转炉。使用氧气和惰性气体进行脱碳。在开发的早期阶段,气体交替吹过转炉底部的风口。氧气在没有被任何惰性气体稀释的情况下被吹入熔体中。所需的氧气吹扫之后仅用惰性气体吹扫。吹氧和惰性吹气的循环称为循环精炼或脉冲,开发人员声称用纯惰性气体冲洗可以实现低 CO 分压和更快的脱碳,从而降低铬的氧化和还原硅的消耗。转炉的原始版本现在已演变为 MRP-L 工艺,其中所有氧气都是顶吹,惰性气体通过底部的多孔元件注入。底部风口可以通过使用可更换底部轻松更换。使用底部风口,转炉侧壁受到腐蚀的可能性较小。近年来,MRP-L 装置与真空装置相结合,作为不锈钢三重工艺的一部分,尤其是那些需要较低碳和氮含量的不锈钢。

- Creusot-Loire-Uddeholm (CLU) 转炉 - CLU 工艺类似于用于制造不锈钢的 AOD 工艺。它还使用来自电弧炉的液态钢。其发展的主要动力是用蒸汽代替氩气作为稀释气体的想法。该转换器是底部吹气的,因此将其与侧吹 AOD 转换器区分开来。第一个使用 CLU 工艺的商业工厂建于 1973 年。脱碳期包括注入氧气-蒸汽混合物。由于蒸汽与钢水浴的反应是吸热的,因此该工艺的能源效率很低。当脱碳继续低于约 0.18% 碳时,铬的氧化高于 AOD 工艺。尽管可以实现减少氩气消耗的最初目标,但减少步骤中增加的硅需求并不一定会导致总体成本节省。此外,发现在整个期间使用蒸汽会导致精炼钢中不希望的氢含量。因此,已经形成了在过程中使用不同数量的蒸汽、氩气和氮气的做法。

- 克虏伯组合吹炼-不锈钢 (KCB-S) 工艺 - 在 AOD 工艺出现之前,在 BOF 转炉中使用顶部喷枪生产不锈钢的做法已得到实践。在引入 AOD 工艺后,克虏伯斯塔尔股份公司对转炉进行了改造,使喷枪和风口的联合吹扫可以用于精炼不锈钢。该工艺被命名为克虏伯组合吹制不锈钢或 KCB-S。同时引入工艺气体有助于提高脱碳率。通过顶部喷枪和熔池表面下方的风口吹气有助于实现非常高的脱碳率。与单独的传统 AOD 相比,提高的脱碳率导致精炼时间减少多达 30%。来自 EAF 的液态钢被装入转炉。在吹扫开始时,通过喷枪和侧壁风口同时注入纯氧。在达到所需的工艺温度后,在吹炼过程中进行各种添加。添加物包括石灰、铁合金和废料。在达到临界碳水平后,工艺气体中的氧含量通过使用惰性气体(例如氮气或氩气)来降低。氧气与惰性气体的比例为 4:1、2:1、1:1、1:2 和 1:4,以实现更低水平的脱碳。当碳含量达到 0.15% 时,停止使用喷枪,工艺气体仅通过风口引入。当达到所需的目标碳水平时,停止吹氧并添加硅作为硅铁以减少炉渣中的氧化铬并达到所需的硅规格。在硅铁中添加石灰和其他助熔剂会降低溶解氧含量并增强脱硫效果。

- 氩二次熔化 (ASM) 转炉 - 该工艺由德国 MAN GHH 开发。它类似于 AOD 工艺,只是风口位于容器底部。使用顶吹氧气时,它被识别为 ASM-L 工艺。

- 住友上下吹工艺 (STB) 转炉 – 住友金属工业开发了住友上下吹工艺 (STB)。它的开发是为了克服纯顶吹或纯底吹工艺的缺点,将这两个概念结合到一个工艺中。它还试图克服当时 AOD 工艺的两个缺点:风口腐蚀和氧气流量有限。来自顶部喷枪的额外富氧气体供应缩短了脱碳时间。

- 顶部混合底部惰性 (TMBI) 转炉 - 在此工艺中,转炉配备底部风口,仅注入氩气或氮气等惰性气体。大部分工艺气体通过顶部喷枪引入。顶部喷枪可用于引入所需的气体混合物。该过程称为顶部混合底部惰性 (TMBI)。该工艺类似于在转炉中使用组合吹气的其他工艺。 Allegheny Ludlum 采用该工艺运营的工厂配备无芯感应炉,可熔化碳钢废料并向 BOF 转炉供应无铬铁水。

- 组合转炉和真空装置 - 上述转炉工艺有一个缺点,即碳和氮残留量极低的不锈钢难以生产。脱碳期变得更长,而铬氧化和氩气消耗随着所需碳和氮水平的降低而增加。一些钢铁制造商试图通过在脱碳过程的最后阶段对转炉施加真空来克服这一缺点。 Leybould-Heraus 还推广了这一概念,作为 AOD 或 VOD 的替代方案。 Daido 在 Shibukawa 和 Chita 工厂以及 Nippon Steel 在其 Hikari 工厂安装 AOD/VCR,正在追求对转炉应用真空的概念。 AOD-VCR 像传统的 AOD 一样运行,温度低至 0.08 % – 0.10 % C。停止取样过程并放置真空盖。盖子被密封到位于转换器锥形部分大约一半处的法兰上。抽真空并用于剩余的脱碳和还原。脱硫是在 AOD 装料之前在转移钢包中进行的。该工艺相对于转换器工艺的主要优点是减少了氩气和硅的消耗。缺点包括更高的耐火材料消耗、熔化废料的能力降低以及与蒸汽生产相关的维护和成本增加。与单独的转炉和 VOD 装置相比,AOD-VCR 具有更高的运营成本(硅、耐火材料和氩气)、更低的生产率和更高的氮含量。资本成本可能比拥有两个独立的单位要低一些。

真空精炼工艺

使用真空对钢进行脱碳是在德国开发的。早期工艺包括 RH 脱气、DH 脱气和阿勒格尼真空精炼 (AVR),作为双工工艺的第二步。这些过程包括降低钢浴上方的压力以促进一氧化碳气体的释放。进入真空工艺的液态不锈钢通常含有约 0.5% 或更低的碳。大多数真空工艺是在装有金属包的腔室中进行的,而不是在稀释/转炉工艺中使用单独的精炼容器。

1960 年代中期,Allegheny Ludlum Steel Corporation 使用真空脱碳概念来开发 Allegheny 真空精炼工艺。该工艺随着 AOD 工艺的引入而失去竞争力并被终止。

使用真空处理作为第二步的早期双工工艺太慢,并且在可使用的原材料方面的灵活性非常有限。真空工艺跟不上电弧炉生产率的提高,运行成本很高。因此,后来的发展集中在使用转炉对电弧炉中的钢水进行脱碳作为第二阶段,然后在精加工阶段进行真空脱气。这种工艺被称为制造不锈钢的三重工艺,因为它们使用三种工艺来实现所需的最终化学成分。

新日铁公司推出了用于制造不锈钢的 RH-OB 工艺。来自高炉的铁水被送入 BOF 转炉,在该转炉中,金属与铬合金化,并吹炼至 0.5% - 0.6% 的碳含量。使用 RH-OB 工艺进行最终脱碳。新日铁改造了现有的用于碳钢的 RH 脱气机,以便在真空下注入氧气。

德国蒂森在 1960 年代中期开发了真空氧气脱碳 (VOD) 工艺。在其开发的早期阶段,VOD 被用于对来自电弧炉的熔融合金进行脱碳。后来,在 BOF 中进行了初步脱碳,EAF-BOF-VOD 三重工艺变得更加高效。 1970 年代初,川崎钢铁公司修改了 VOD 工艺,在钢包中使用了多个多孔塞式起泡器。他们将此称为 SS-VOD(强搅拌 VOD)过程。 1988年,比利时ALZ将设备改造为采用EAF熔炼、MRP-L转炉和VOD工艺组成的三重工艺生产不锈钢。

真空工艺的主要优点包括在最终脱碳至低碳水平期间氩气消耗低和铬氧化低。后者降低了从渣中回收铬的还原元素的消耗。真空工艺中使用的钢包从钢包中注入钢,从而消除了与转炉出钢相关的空气中氮和氧的吸收。 SS-VOD 工艺由于在钢包中使用多个起泡器实现了强烈搅拌,进一步提高了在更高铬含量下生产更低碳、氮和氢含量的能力。

VOD 处理的一个主要缺点是它在原材料使用方面不如 AOD 或其他转炉工艺灵活。

许多钢铁制造商还意识到,真空工艺通常具有较高的运营成本,并且无法与在大气压下操作转炉工艺的便利性相媲美。然而,真空工艺,尤其是 SS-VOD 工艺,具有独特的能力,可以降低不锈钢中的碳和氮含量,这是 AOD 工艺或其他转炉工艺无法轻易实现的

直接炼钢

近年来,人们一直在努力使用铬和镍矿石来代替铁合金制造不锈钢。在日本,许多公司已经开发并在商业上使用这种工艺。

直接不锈钢制造工艺需要较少的废料和铁合金,并且当不锈钢废料和铁合金不易获得足够数量时可以考虑。然而,铬和镍矿石是必需的,可以在有铁水的综合钢铁厂使用。这些过程比其他过程更资本密集。因此,它们在其他工厂和地点的实施可能会受到限制。

制造工艺