不锈钢

背景

不锈钢是一种含铁合金——一种由两种或多种化学元素组成的物质,用途广泛。由于其铬含量(通常为合金的 12% 至 20%),它具有出色的抗污渍或防锈性能。除了由不同不锈钢生产商生产的许多专有合金外,还有超过 57 种不锈钢被公认为标准合金。这些多种类型的钢材几乎用于无数的应用和行业:散装材料处理设备、建筑外墙和屋顶、汽车 部件(排气、装饰/装饰、发动机、底盘、紧固件、燃料管线管)、化学加工厂(洗涤器和热交换器)、纸浆和造纸、石油精炼、供水管道、消费品、船舶和造船、污染控制、体育用品(滑雪板)和运输(轨道车),仅举几例。

北美的食品加工业每年使用约 20 万吨含镍不锈钢。它用于各种食品处理、储存、烹饪和服务设备——从食品收集过程的开始到结束。饮料,如牛奶、 酒、 啤酒、软饮料和果汁均在不锈钢设备中加工。不锈钢还用于商用炊具、巴氏杀菌器、转移箱和其他专用设备。优点包括易于清洁、良好的耐腐蚀性、耐用性、经济性、食品风味保护和卫生设计。根据美国商务部的数据,1992 年所有不锈钢的出货量为 1,514,222 吨。

不锈钢根据其微观结构有多种类型。奥氏体不锈钢含有至少 6% 的镍和奥氏体(具有面心立方结构的含碳铁),并且具有良好的耐腐蚀性和高延展性(材料弯曲而不断裂的能力)。铁素体不锈钢(铁素体具有体心立方结构)比奥氏体具有更好的抗应力腐蚀能力,但难以焊接。马氏体不锈钢含有具有针状结构的铁。

双相不锈钢通常含有等量的铁素体和奥氏体,在大多数环境中具有更好的抗点蚀和缝隙腐蚀能力。它们还具有优异的抗氯化物应力腐蚀开裂能力,强度大约是普通奥氏体钢的两倍。因此,双相不锈钢广泛用于炼油厂、天然气加工厂、纸浆和造纸厂以及海水管道装置的化学工业。

原材料

不锈钢由地球上的一些基本元素制成:铁矿石、铬、硅、镍、碳、氮和锰。最终合金的特性是通过改变这些元素的量来定制的。例如,氮可以改善拉伸性能,如延展性。它还提高了耐腐蚀性,这使得它在双相不锈钢中很有价值。

制造

过程

不锈钢的制造涉及一系列工序。首先,钢被熔化,  为了制造不锈钢,原材料——铁矿石、铬、硅、镍等——被熔化一起在电炉里。这一步通常需要 8 到 12 小时的高温。接下来,将混合物浇铸成几种形状之一,包括大方坯、钢坯和板坯。然后浇铸成固体。经过各种成型步骤后,钢材经过热处理,然后进行清洁和抛光,以达到所需的光洁度。接下来,它被包装并发送给制造商,制造商焊接并连接钢材以生产所需的形状。

为了制造不锈钢,原材料——铁矿石、铬、硅、镍等——被熔化一起在电炉里。这一步通常需要 8 到 12 小时的高温。接下来,将混合物浇铸成几种形状之一,包括大方坯、钢坯和板坯。然后浇铸成固体。经过各种成型步骤后,钢材经过热处理,然后进行清洁和抛光,以达到所需的光洁度。接下来,它被包装并发送给制造商,制造商焊接并连接钢材以生产所需的形状。

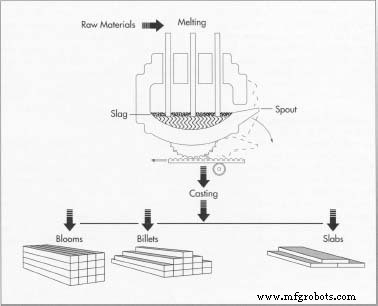

熔铸

- 1 原材料首先在电炉中熔化在一起。这一步通常需要 8 到 12 小时的高温。熔化完成后,钢水被浇铸成半成品。这些包括大方坯(矩形)、钢坯(圆形或方形,厚度为 1.5 英寸或 3.8 厘米)、板坯、棒材和圆管。

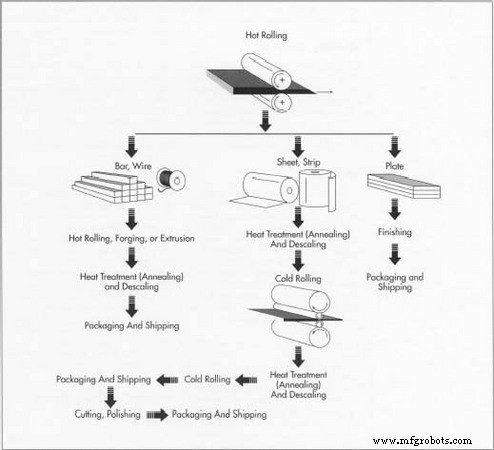

成型

- 2 接下来,半成品钢进行成型操作,从热轧开始,钢在热轧中被加热并通过巨大的轧辊。大方坯和钢坯形成棒材和线材,而板坯形成板材、带材和薄板。所有等级的钢筋都有圆形、方形、八边形或 0.25 英寸(0.63 厘米)大小的六边形。线材的直径或尺寸通常最大为 0.5 英寸(1.27 厘米)。板材厚度超过 0.1875 英寸(0.47 厘米),宽度超过 10 英寸(25.4 厘米)。条带的厚度小于 0.185 英寸(0.47 厘米),宽度小于 24 英寸(61 厘米)。纸张厚度小于 0.1875(0.47 厘米),宽度大于 24(61 厘米)。

热处理

- 3 不锈钢成型后,大多数类型必须经过退火步骤。退火是一种热处理,其中在受控条件下对钢进行加热和冷却,以释放内应力并使金属软化。有些钢经过热处理以获得更高的强度。然而,这种热处理——也称为时效硬化 — 需要仔细控制,因为即使是从推荐的温度、时间或冷却速度的微小变化都会严重影响性能。较低的时效温度产生高强度和低断裂韧性,而较高温度时效产生较低强度、更坚韧的材料。

尽管达到老化温度(900 至 1000 华氏度或 482 至 537 摄氏度)的加热速率不会影响性能,但冷却速率会影响性能。时效后淬火(快速冷却)处理可以在不显着降低强度的情况下增加韧性。一个这样的过程包括在 35 华氏度(1.6 摄氏度)的冰水浴中将材料水淬至少两个小时。

热处理的类型取决于钢的类型;换句话说,无论是奥氏体、铁素体还是马氏体。根据厚度,奥氏体钢被加热到 1900 华氏度(1037 摄氏度)以上一段时间。水淬用于厚截面,而空气冷却或空气喷射用于薄截面。如果冷却太慢,会发生碳化物沉淀。这种堆积可以通过热稳定来消除。在这种方法中,钢在 1500 至 1600 华氏度(815 至 871 摄氏度)下保持数小时。有时也需要在热处理前清洁零件表面的污染物以实现适当的热处理。

除垢

- 4 退火导致钢上形成氧化皮或堆积物。可以使用多种方法去除水垢。最常见的方法之一是酸洗,它使用硝酸-氢氟酸浴对钢进行除垢。在另一种方法中,电清洁,使用阴极和磷酸将电流施加到表面,然后去除水垢。根据所加工钢材的类型,退火和除鳞步骤发生在不同的阶段。例如,棒材和线材在初始热轧后经过进一步的成型步骤(更多的热轧、锻造或挤压),然后再进行退火和除氧化皮。另一方面,薄板和带钢在热轧后立即进行初始退火和除鳞步骤。冷轧(在相对较低的温度下通过轧辊)后,进一步减薄,薄板和带钢再次退火和除鳞。最后的冷轧步骤然后为最终加工准备钢材。

切割

- 5 切割操作通常是获得所需毛坯形状或尺寸以将零件修整到最终尺寸所必需的。机械切割是通过多种方法完成的,包括断头刀直剪、水平和垂直定位圆刀圆剪、高速钢刀片锯切、下料和步冲。下料使用金属冲头和模具通过剪切冲出形状。步冲是通过冲掉一系列重叠孔来进行切割的过程,非常适合不规则形状。

不锈钢也可以使用火焰切割进行切割,其中包括使用氧气和丙烷以及铁粉的火焰燃烧炬。这种方法干净且快速。另一种切割方法称为等离子射流切割, 其中电离气体柱与通过小孔的电弧一起进行切割。气体产生极高的温度以熔化金属。

整理

- 6 表面光洁度是不锈钢产品的重要规格,在外观也很重要的应用中至关重要。某些表面处理也使不锈钢更容易清洁,这对于卫生应用显然很重要。通过抛光获得的光滑表面也提供了更好的耐腐蚀性。另一方面,润滑应用通常需要粗糙的表面处理,并促进进一步的制造步骤。

表面处理是用于制造各种形式的过程的结果,或者是进一步加工的结果。有多种方法用于整理。通过热轧、退火和除鳞产生无光泽的表面。通过先热轧,然后在抛光辊上冷轧获得光亮的表面。高反射光洁度是通过冷轧结合在可控气氛炉中退火、用磨料研磨或抛光精细研磨表面来产生的。通过逐渐使用更细的磨料进行抛光,然后进行大量抛光,可以产生镜面效果。用于研磨或抛光,砂轮 或通常使用砂带。抛光使用布轮与包含非常细的棒状或棒状磨料颗粒的切割化合物相结合。其他整理方法包括翻滚,这会迫使

初始钢材——大方坯、钢坯、板坯等——被热轧成棒材、线材、薄板、条带和板。根据形状的不同,钢然后经过进一步的轧制步骤(热轧和冷轧)、热处理(退火)、去氧化皮去除堆积物)和抛光以生产成品不锈钢。然后将钢材发送给最终用户。翻滚材料在零件表面上的运动、干蚀刻(喷砂)、使用酸溶液进行湿蚀刻以及表面消光。后者使用喷砂、钢丝刷或酸洗技术。

初始钢材——大方坯、钢坯、板坯等——被热轧成棒材、线材、薄板、条带和板。根据形状的不同,钢然后经过进一步的轧制步骤(热轧和冷轧)、热处理(退火)、去氧化皮去除堆积物)和抛光以生产成品不锈钢。然后将钢材发送给最终用户。翻滚材料在零件表面上的运动、干蚀刻(喷砂)、使用酸溶液进行湿蚀刻以及表面消光。后者使用喷砂、钢丝刷或酸洗技术。

在制造商或

终端用户处制造

- 7 在将各种形式的不锈钢包装并运送到制造商或最终用户之后,还需要进行各种其他过程。进一步成型是使用多种方法完成的,例如辊压成型、压制成型、锻造、压制拉伸和挤出。通常还需要额外的热处理(退火)、机加工和清洁过程。

连接不锈钢的方法有很多种,焊接是最常见的。熔焊和电阻焊是通常使用的两种基本方法,两者都有许多变化。在熔焊中,热量是由在电极和待焊接金属之间产生的电弧提供的。在电阻焊中,结合是热和压力的结果。电流通过待焊接部件的阻力产生热量,电极施加压力。零件焊接在一起后,必须在连接区域周围清洁它们。

质量控制

除了制造和制造过程中的过程控制外,不锈钢还必须符合美国材料试验协会 (ASTM) 制定的机械性能(如韧性和耐腐蚀性)规范。有时可以将金相与腐蚀测试相关联,以帮助监控质量。

未来

不锈钢和超级不锈钢的使用正在各种市场中扩大。为了满足新的清洁空气法案的要求,燃煤电厂正在安装不锈钢烟囱内衬。其他新的工业应用包括用于高效家用炉的二次热交换器、核电站的生活用水管道、海上钻井平台的压载舱和灭火系统、石油和天然气分配系统的柔性管道以及太阳能定日镜。能源工厂。

环境立法也迫使石化和炼油行业在封闭系统中回收二次冷却水,而不是简单地排放。重复使用会导致冷却水氯化物含量升高,从而导致点腐蚀问题。双相不锈钢管将在解决此类工业腐蚀问题方面发挥越来越重要的作用,因为它的成本低于其他材料。制造商正在开发高度耐腐蚀的钢来响应这一需求。

在汽车行业,一家钢铁制造商估计,到世纪之交,每辆车的不锈钢用量将从 55 到 66 磅(25 到 30 公斤)增加到 100 多磅(45 公斤)。新应用包括催化转化器的金属基材、气囊 部件、复合保险杠、燃油管路和其他与替代燃油、制动管路和长寿命排气系统兼容的燃油系统部件。

随着工艺技术的改进,正在开发超级奥氏体不锈钢(氮含量高达 0.5%)。这些钢用于纸浆厂漂白厂、海水和磷酸处理系统、洗涤器、海上平台和其他高腐蚀性应用。许多制造商已开始以片材、板材和其他形式销售此类材料。其他新成分正在开发中:用于磁性应用的含 8% 和 12% Cr 的铁素体铁基合金,以及用于制造半导体和药品的零件的含硫量极低的奥氏体不锈钢。

研究将继续开发改进和独特的材料。例如,日本研究人员最近开发了几种。一种是具有形状记忆效应的耐腐蚀不锈钢。这类材料经过塑性变形后受热恢复原状。潜在应用包括装配部件(管件、夹子、紧固件、夹子)、温度传感(断路器和火警)和弹簧。还为精密微型和仪器滚动接触轴承开发了一种改进的马氏体不锈钢,与传统材料相比,它具有更低的振动水平、更长的预期寿命和更好的表面光洁度。

制造工艺