实现零失败是可能的

RM 集团的 Ron Moore 在他的著作“使常识成为普遍做法”中解释说,工厂安全性和可靠性是相互关联和相互关联的。他承认,您可以通过仅专注于改进安全实践(例如,佩戴个人防护设备 (PPE)、实施更好的许可、使用适当的上锁/挂牌程序等)来获得更好的安全绩效。然而,摩尔也坚信,表现最好的工厂对他们的所有做法都非常严格,并由此在他们的所有绩效指标中获得协同效应。

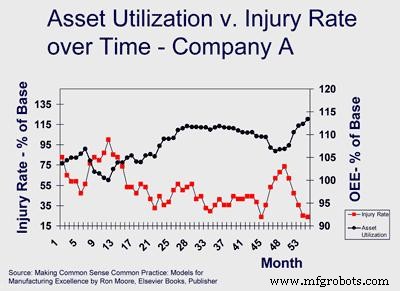

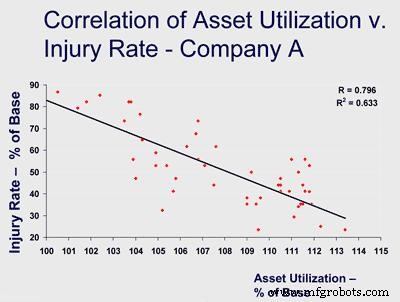

图 1 和图 2 显示了来自更大数据集的示例,这些示例证明了可靠性(资产利用能力)和安全性(受伤率)之间的强相关性。这支持了更可靠的工厂是更安全的工厂的说法。

图 1

图 2

我的经历支持摩尔的观点。在过去的 30 年里,我与嘉吉在安全方面经历了重大的变革过程。我们从事一些传统上被认为不利于良好安全结果的业务。人们认为阻止人们受到伤害是不可能的。我们发现这是不真实的。更重要的是,我们发现需要改变态度、领导力和行动才能实现这一目标。这种文化从伤害是企业的一部分发展为“世界上任何地方的任何企业都可能实现零伤害”的态度。

我们公司的安全进步是30年的年度业绩提升之旅。这些结果用一个安全指数来衡量——报告伤害频率 (RIFR)、致残频率 (DFR) 和严重程度 (SR) 的专有计算。分数越低,性能越好。

嘉吉的安全指数测量已被用于提高安全性能。我们已经看到该指数从 1970 年代后期的 100 下降到今天的不到 2。许多公司现在认为零工伤率是一个合理的目标。它已成为他们文化的一部分。

我相信也可以实现可靠性零故障。在我的旅行中,当我问人们他们是否相信这是否可能时,最强调地说,“不可能。”他们认为这是不可能的,就像他们在 10 到 20 年前认为零伤害是不可能的一样。然而,有些工厂几乎实现了零故障和零伤害的目标。这些工厂经历了许多天和数周,没有出现意外故障。这些站点了解其资产的所有故障模式及其资产当前的健康状况。如果并且当缺陷进入资产时,缺陷会被及早纠正并防止故障。他们相信零是可能的。

经验和数据表明,零故障是可能的。正如有人曾经说过的,“如果你认为你做不到,那你可能是对的。如果您认为可以,那么您可能是对的。”

设备保养维修