如何使用压缩刀具避免复合材料分层

复合材料是一组由至少两种独特成分组成的材料,当它们结合在一起时,会产生有利于广泛应用的机械和物理性能。这些材料通常包含一种称为基质的粘合成分,其中填充有称为增强剂的颗粒或纤维。复合材料在航空航天、汽车和体育用品行业越来越受欢迎,因为它们可以结合金属的强度、塑料的轻质和陶瓷的刚性。

不幸的是,复合材料给机械师带来了一些独特的挑战。许多复合材料的磨蚀性很强,会严重缩短刀具寿命,而如果没有适当控制发热,其他复合材料可能会熔化和燃烧。即使避免了这些潜在问题,错误的工具也会给零件留下其他质量问题,包括分层。

虽然 G10 和 FR4 等复合材料被认为是“纤维状的”,但复合材料也可以是“分层的”,例如 PEEK 和铝的层压板。当材料的层被工具的切削力分开时,分层复合材料很容易分层。这会产生结构上不太健全的零件,首先破坏了组合材料特性的目的。在许多情况下,单个分层孔可能会导致零件报废。

在复合材料中使用压缩立铣刀

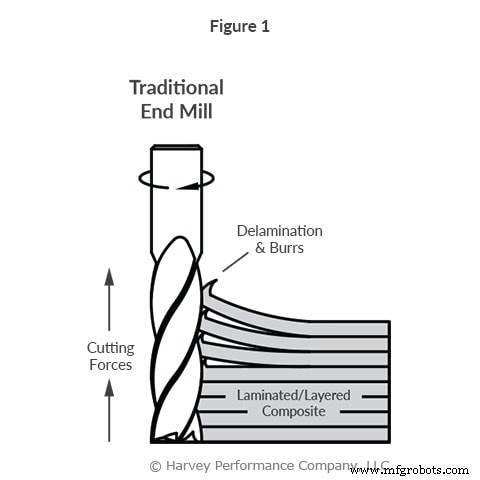

复合材料通常使用标准金属切削立铣刀进行加工,该立铣刀仅产生向上或向下切削力,具体取决于它们是否具有右手或左手槽几何形状。这些单向力会导致分层(图 1)。

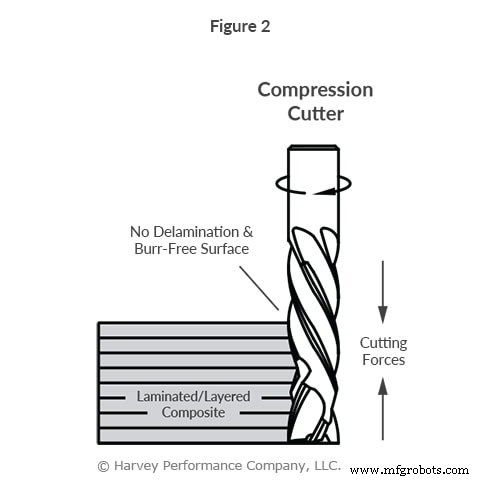

相反,压缩刀具设计有上切槽和下切槽。切割长度的顶部,最靠近刀柄,有一个左旋螺旋,迫使切屑向下。最靠近末端的切割长度的底部有一个右手螺旋,迫使切屑向上。切削时,相反的凹槽方向会产生抵消的上切和下切力。相反的切削力稳定了材料的去除,从而压缩了复合材料层,从而防止了工件顶部和底部的分层(图 2)。

由于压缩刀具不会向上拉或向下压工件,因此它们可以在分层复合材料和胶合板等轻质材料上留下出色的光洁度。然而,重要的是要注意,压缩刀具特别适用于仿形加工,因为在开槽或插铣操作中不能利用上切和下切几何形状的优点。

选择适合特定复合材料的工具这样简单的事情会对最终零件的质量产生重大影响。考虑使用针对不同复合材料和操作进行优化的工具,或学习如何为复合材料孔加工选择合适的钻头。

数控机床