CNC加工的表面光洁度类型

数控加工 是一种减材制造工艺,可以使用各种金属和塑料生产具有严格公差(高达 ± 0.025 毫米)和精细细节的零件。然而,由于 CNC 的减材特性——与 3D 打印和增材制造相比 ——零件经常从带有明显刀痕的铣床和车床上脱落。

这就是表面处理的用武之地。应用后处理和正确的表面处理可以提高 CNC 加工零件的表面粗糙度、外观和视觉特性以及耐磨性。正确应用的表面处理可提高功能性和美观性,在许多情况下两者兼而有之。

在本文中,我们讨论了金属 CNC 零件最常见的表面处理,以帮助您选择适合您应用的表面处理。

Hubs 提供哪些加工 CNC 表面光洁度?

以下是 Hubs 平台上最常见的表面处理。请注意,这些都是针对金属部件的。

| 加工后 | 因为机加工零件(或直接从机器上取下来的零件)有轻微的可见刀具痕迹,标准表面粗糙度 (Ra) 为 3.2 μm。表面光洁度要求可增加到 1.6、0.8 和 0.4 μm。 |

| 喷砂 | 喷砂部件采用哑光表面,质地轻盈。它主要用于改善零件的视觉外观。 |

| 阳极氧化 II 型(透明或彩色) | 阳极氧化(II 型)在零件表面添加耐腐蚀陶瓷层。仅适用于铝和钛,阳极氧化部件可以染多种颜色。 |

| 阳极氧化 III 型(硬涂层) | 阳极氧化(III 型)在零件表面添加耐磨和耐腐蚀的陶瓷层。它提供比 II 型更好的保护,并且可以染成不同的颜色。仅适用于铝和钛。 |

| 粉末涂料 | 粉末涂层为零件表面增加了耐磨和耐腐蚀的光洁度。与阳极氧化相比,它具有更高的抗冲击性,具有多种颜色,可应用于任何金属。 |

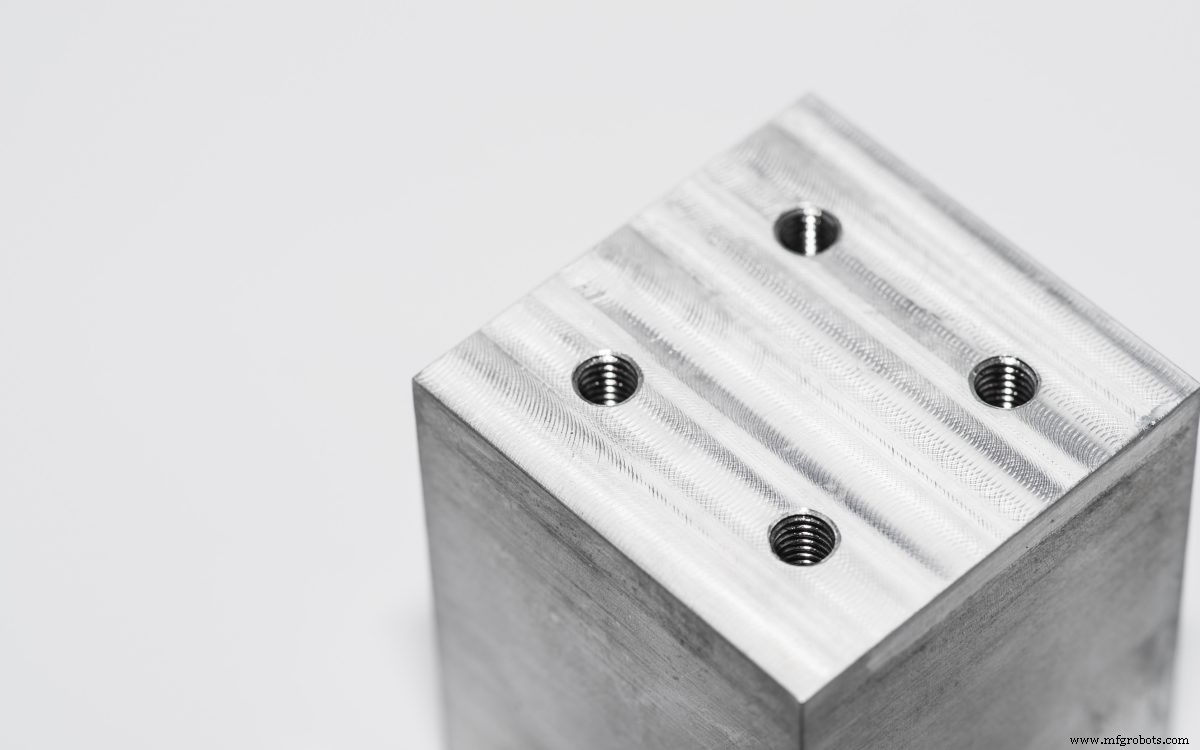

表面光洁度解释:已加工

所有 CNC 加工的零件都将具有遵循加工过程中使用的刀具路径的标记。表面质量是根据平均表面粗糙度 (Ra) 来衡量的。 Ra是加工轮廓与理想表面的平均偏差的量度。

标准的加工表面粗糙度为 3.2 μm (125 μin)。可以应用精加工走刀将表面粗糙度降低至 1.6、0.8 或 0.4 μm(63、32 或 16 μin)。这将增加零件的生产成本,因为需要额外的加工步骤和更严格的质量控制。

由于机加工零件可以通过降低其表面粗糙度来进行平滑或抛光,以提高其表面质量和视觉外观。平滑和抛光会去除一些影响零件尺寸公差的材料。

优点

最严格的尺寸公差

无额外费用(标准饰面)

缺点

可见工具标记| 完成 | ★★☆☆☆ |

| 公差 | ★★★★★ |

| 保护 | ★ ☆ ☆ ☆ ☆ |

| 成本 | $ |

| 适合 | 任何材料 |

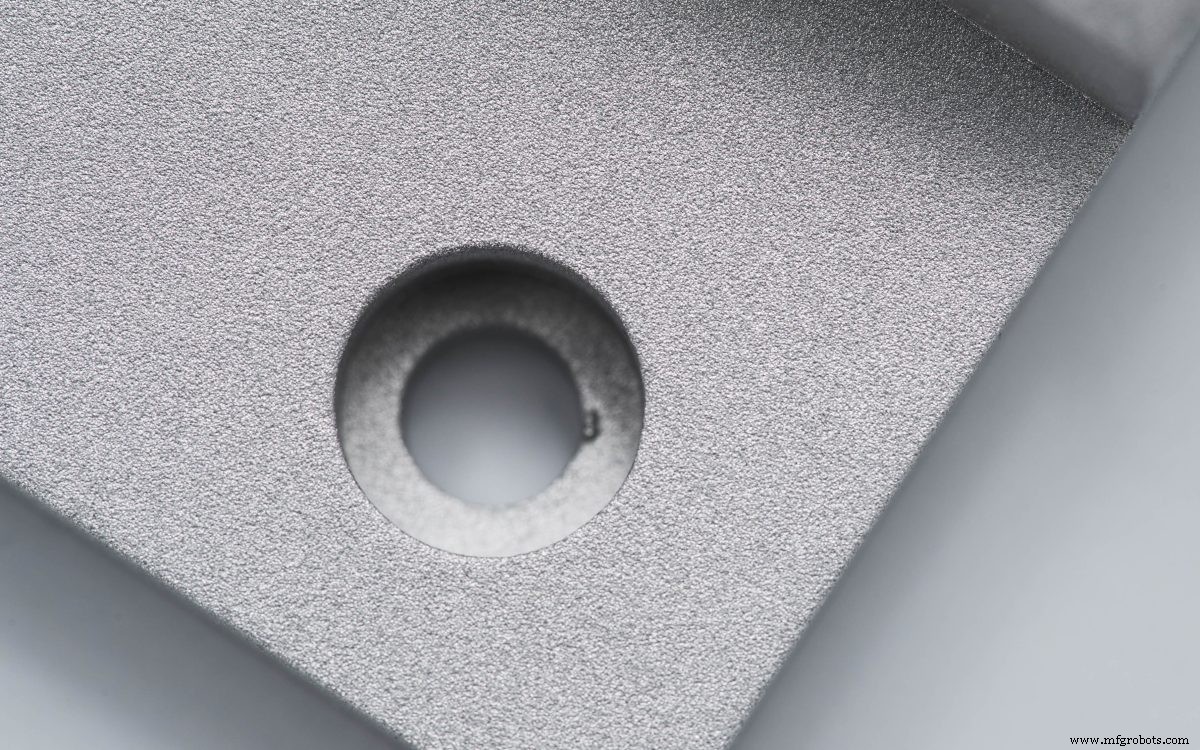

表面处理说明:喷砂

喷砂为机加工零件增加了均匀的哑光或缎面表面光洁度,从而去除了工具痕迹。它的工作原理是使用加压气枪用小玻璃珠轰击您的零件。这样可以去除多余的材料并使零件表面光滑。可以掩盖关键表面或特征(如孔)以避免任何尺寸变化。

一般来说,喷砂更多地用于零件美观而不是功能。这是一个手动过程,因此结果将在一定程度上取决于操作员的技能。气压的大小和玻璃珠的大小是主要的工艺参数。玻璃珠有不同的尺寸(从粗到细),就像砂纸有不同的尺寸和等级。

优点

统一的哑光或缎面饰面

低成本表面处理

缺点

影响关键尺寸和表面粗糙度| 光洁度 | ★★★☆☆ |

| 公差 | ★★★☆☆ |

| 保护 | ★ ☆ ☆ ☆ ☆ |

| 成本 | $$ |

| 适合 | 任何材料 |

表面处理说明:阳极氧化(II 型和 III 型)

阳极氧化在金属部件表面添加一层薄陶瓷层,以防止腐蚀和磨损。阳极涂层不导电,硬度高,可染成不同的颜色。阳极氧化仅适用于铝和钛。

对于 II 型和 III 型阳极氧化,部件浸入稀硫酸溶液中,并在部件和阴极之间施加电压。电化学反应消耗零件暴露表面上的材料,将其转化为硬铝或氧化钛。可以将掩模应用于具有关键尺寸的表面(如螺纹孔)或必须保持导电以防止其阳极氧化的表面。阳极氧化的零件也可以在封接前染成各种颜色(如红色、蓝色、黑色或金色)。

通过改变电流、阳极氧化时间以及溶液的稠度和温度,形成不同厚度和密度的涂层。

什么是 II 型(透明或彩色)阳极氧化?

阳极氧化 II 型也称为“标准”或“装饰”阳极氧化,可产生厚度达 25 μm 的涂层。典型的涂层厚度取决于颜色,在染成黑色的部分为 8-12 微米,对于透明(未染色)的部分为 4-8 微米。

II型阳极氧化主要用于生产表面较光滑的零件,并提供良好的耐腐蚀性和有限的耐磨性。

什么是 Type III(硬涂层)阳极氧化?

III 型阳极氧化也称为“硬涂层”阳极氧化,可产生厚度达 125 μm 的涂层。如无特殊说明,典型的III型阳极氧化膜厚度为50 μm。

III 型阳极氧化产生高密度的厚陶瓷涂层,具有出色的耐腐蚀性和耐磨性,适用于功能性应用。请注意,与 II 型阳极氧化相比,它需要更严格的工艺控制(更高的电流密度和接近 0oC 的恒定溶液温度),因此成本更高。

阳极氧化的专业提示

阳极涂层在两个方向上均等地生长。这意味着 50 μm 厚的涂层将在原始表面上方突出大约 25 μm,并且阳极氧化前直径为 1 mm 的圆柱体在阳极氧化后将具有 1.05 mm 的直径。有关阳极氧化的更多详细信息,请参阅 MIL-A-8625 标准。

优点

耐用的装饰涂层

高端工程应用的高耐磨涂层(III型)

可轻松应用于内腔和小零件

良好的尺寸控制

缺点

仅与铝和钛合金兼容

与粉末涂料相比相对较脆

在本文讨论的表面处理中,III 型阳极氧化是最昂贵的

| 完成 | ★★★★★ |

| 公差 | ★★★★☆ |

| 保护 | ★★★☆☆(Ⅱ型); ★★★★☆(三型) |

| 成本 | $$$ (第二类); $$$$(III 型) |

| 适合 | 铝和钛 |

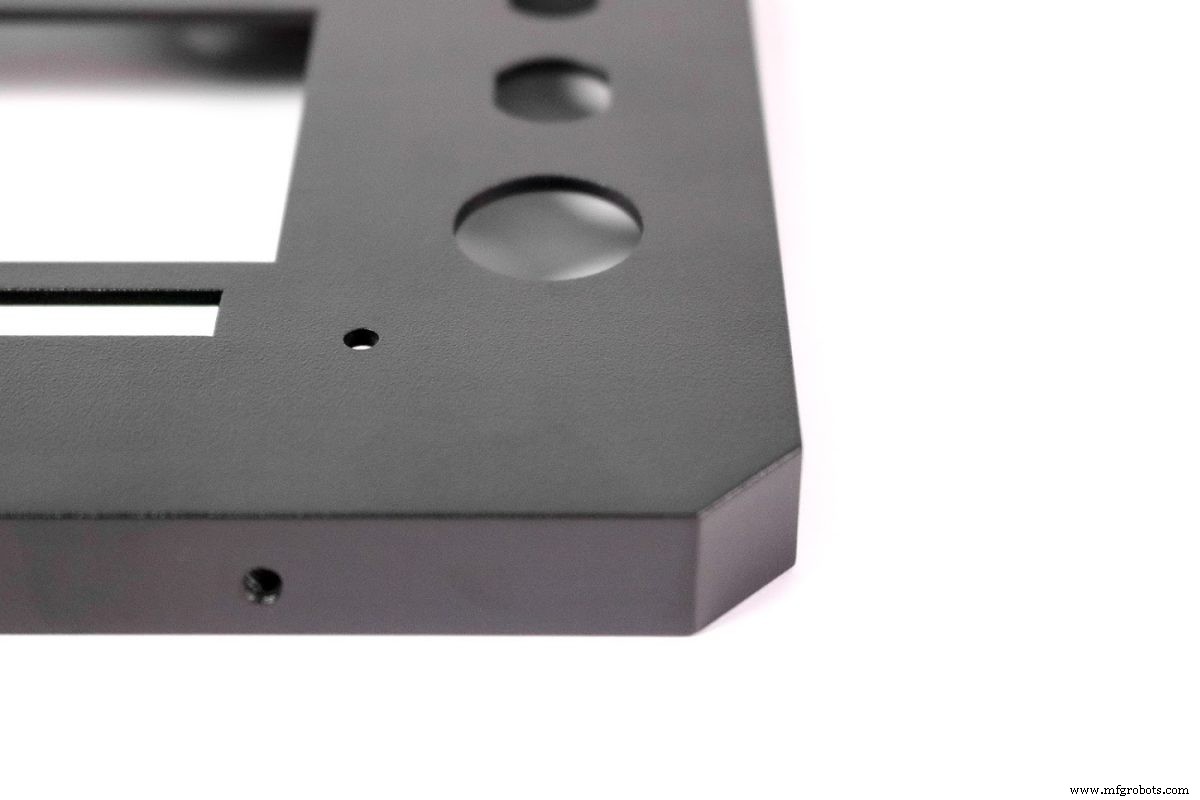

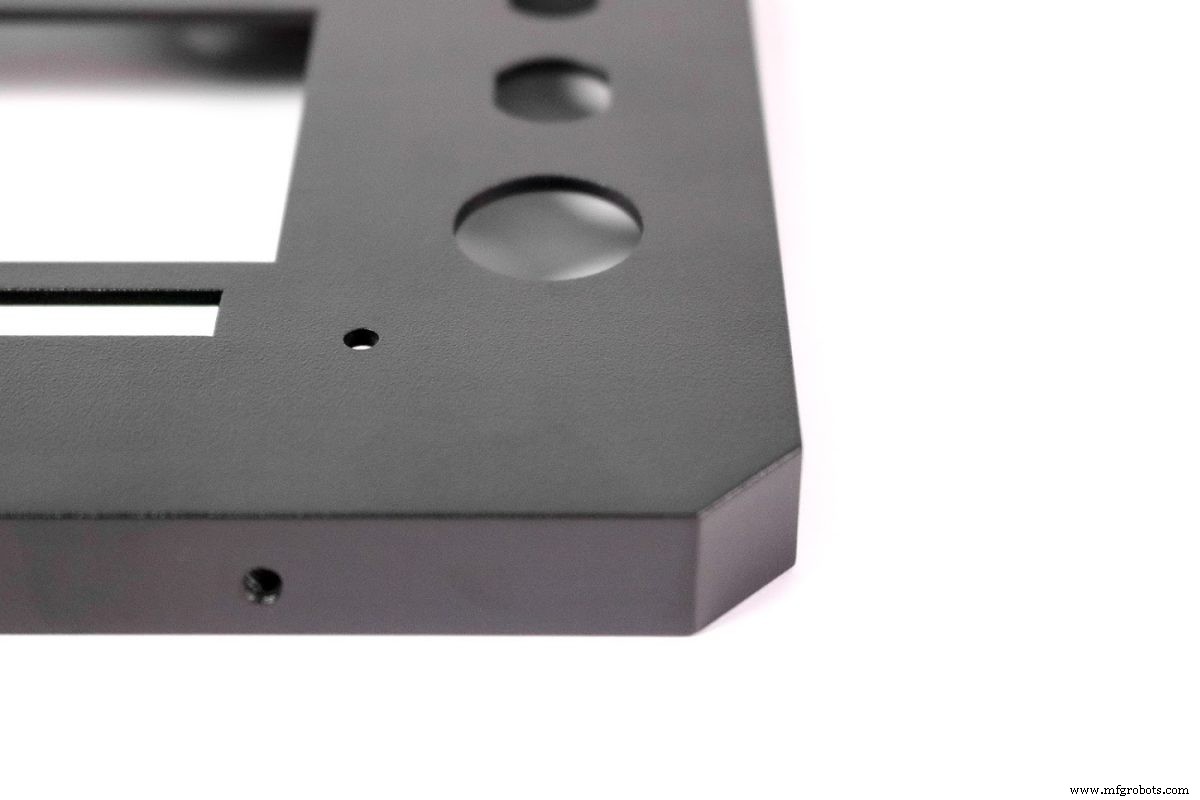

表面处理说明:粉末涂料

粉末涂层在零件表面添加了一层薄薄的保护聚合物。粉末涂层是一种坚固、耐磨的饰面,与所有金属材料兼容,可与喷砂相结合,制造出表面光滑均匀、耐腐蚀性能优异的零件。

粉末喷涂工艺类似于喷漆,但所讨论的“油漆”是干粉而不是液体。零件首先涂有可选的磷化或铬酸盐涂层以提高其耐腐蚀性,然后使用静电“喷枪”涂上干粉,然后在高温下固化(通常在 200 摄氏度的烤箱中)。

可以施加多层以形成更厚的涂层,典型厚度从大约 18 μm 到 72 μm 不等。有多种颜色可供选择。

优点

功能性应用的坚固耐磨耐腐蚀涂层

比阳极氧化更高的抗冲击性

兼容所有金属

多种颜色可供选择

缺点

不容易应用于内表面

尺寸控制比阳极氧化少

不适合小型元件

| 完成 | ★★★★★ |

| 公差 | ★★★☆☆ |

| 保护 | ★★★☆☆ |

| 成本 | $$$ |

| 适合 | 任何可以经受热固化过程的材料 |

什么是 Hubs 选择 CNC 加工表面光洁度的顶级技巧和窍门?

每种表面光洁度都有其优点和缺点,因此选择正确的表面光洁度取决于哪些功能符合您的零件要求和应用。

评估您需要的功能和美学特征,并考虑您的零件将如何与相邻组件交互是至关重要的。您的角色是否会受到反复或激烈的摩擦可能会影响您的决定。

此外,请记住考虑您的零件操作环境。您可能认为您的零件不需要强大的电阻,但环境因素可能需要比您之前在设计阶段认为的更密集的表面光洁度。

每种表面光洁度的最佳实践

-

喷砂: 如果您不担心尺寸公差,这种表面光洁度效果很好。它使零件具有哑光均匀的饰面。

-

阳极氧化(II型): 使用它为您的铝和钛零件提供一个保护层,这也是装饰性的——零件呈现出自然的哑光颜色。

-

阳极氧化(III型): 非常适合高级工程应用,阳极氧化(III 型)赋予零件高耐磨性和表面硬度。

-

粉末涂料: 将此表面处理用于需要高冲击强度的应用。如果您的零件不能阳极氧化,粉末涂层也适用。

常见问题

什么是表面处理?

表面精加工是 CNC 加工过程的最后阶段。您可以使用表面处理来消除零件的缺陷和缺陷并改善其外观,提高对某些类型磨损的抵抗力,调整导电能力等等。

表面处理的目的是什么?

对您的零件进行表面处理可防止其磨损并在外观上进行改进,同时保持甚至改进其功能。

有哪些不同类型的表面处理?

Hubs 平台上可用的表面处理包括喷砂、阳极氧化(II 型和 III 型)、粉末涂层、拉丝 + 电抛光、拉丝等。

表面光洁度和表面粗糙度有什么区别?

表面精加工是在加工后应用于零件的任何后处理,而表面粗糙度是一种量化表面上不规则性数量的方法。 Ra 参数表示在给定表面积上测量的所有表面高度的平均值。

进行表面处理前需要做哪些准备工作?

在许多情况下,从机器上取下零件和应用表面光洁度之间有几个步骤。例如,您可能需要遮盖零件以保护表面或孔洞,因为某些饰面会增加零件厚度(额外的材料层)。这会干扰螺纹孔和严格的公差。

你能结合几种表面处理吗?

您可以组合多种类型的表面处理以利用不同的属性。例如,在对零件进行阳极氧化之前,您可以对其进行喷砂以获得更光滑的哑光效果。

数控机床