T 代码简化工具长度确认过程

刀具长度补偿在设置和生产运行期间简化了编程并增强了试加工和尺寸调整。它还可以使用离线刀具长度测量装置组装和测量切削刀具长度。

虽然刀具长度补偿是一个很好的功能,但它也有一些缺点。

刀具长度补偿的缺点是什么?

1) 刀具必须有足够的刚性,以便使用编程的切削条件进行加工,2) 刀具必须足够长,以便到达最深的加工表面,而不会太长,以免在换刀过程中与障碍物发生碰撞。

在一些公司,程序员会指定组装刀具的组件以及可接受的长度范围。

然而,许多公司只指定刀具名称和尺寸,让安装人员决定如何组装切削刀具。安装人员可能不确定每个工具是否具有足够的刚度,或者其长度是否在可接受的范围内。

虽然可能无法保证刚性,但自定义宏可以解决刀具长度范围问题。

基本宏设置

这里的技术对于 Z 轴行程有限的机器特别有用,例如小型立式加工中心和许多卧式加工中心。我们正在使用 FANUC 自定义宏系统变量来访问偏置相关数据,并且我们的示例还假设机床具有 FANUC 标准的六个夹具偏置,并且用户计划将切削刀具长度设置为刀具长度补偿偏置值。

#2200 系列中的变量提供对刀具长度几何偏移的访问。 #5200 系列中的那些提供对夹具偏移的访问。此外,我们的示例“第二次引用”相关的系统变量值。我们的测试工具长度值是:

#149=4.0

#2=#[2200+#149](当前刀具长度)

将公共变量#149 设置为 4.0,表达式 2200+#149 呈现 2204。括号外的井号 (#) 使该系统变量 #2204,它访问刀具长度几何偏移编号 4 的值。类似的技术用于访问当前设置的夹具偏移 Z 寄存器值。我们还使用系统变量#4014 来访问当前设置的夹具偏移值(54-59)。

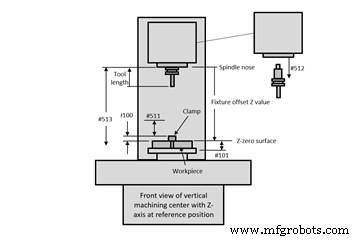

考虑一下插图。

输入数据来自偏移量、系统常数(#500 系列永久公共变量)和程序中指定的值。偏置包括夹具偏置Z值和在刀具长度补偿几何偏置中输入的刀具长度。

用户只需输入以下系统常量一次:

#511:更换工具的许可。

#512:工具更换器拉出量(查阅机器制造商的文档)。

#513:Z 轴行程(查阅机器制造商的文档)。

这些值与 CNC 程序匹配:

#100:Z 零表面到最高障碍物(如夹子)之间的距离。

#101:Z 零表面与最深深度之间的距离。这个值可以在每次换刀之前指定。

该技术从用户定义的 T 代码程序运行。将参数(#6001,较新的 FANUC CNC 的第 5 位)设置为 1 后,CNC 每当看到 T 代码时,将 T 值存储在公共变量#149 中并执行程序 O9000。

常见的自动换刀系统有两种。

自动换刀系统的常见样式有哪些?

一个,T代码自己完成换刀。另一种是,T 代码只是旋转刀具转盘,将刀具带到准备好的工位,同时 M06 指令改变刀具。下面的示例程序应该对两者都能很好地工作,尽管用户可能必须将 T 代码和 M06 分成两个命令才能正确执行程序。

示例程序

这是程序。主程序(O6001)缩写只显示相关命令:

O6001(主程序)

G54(选择夹具偏置)

#100=2.0(从夹具偏移 Z 零表面的最高特征/障碍物的高度)

#101=2.5(刀具4的最深加工深度)

(.)

(程序启动命令)

(.)

T04(调用程序O9000,用户自定义T码自定义宏)

M06(刀具在范围内换刀)

(.)

(用4号刀台加工)

(.)

#101=1.0(刀具5的最深加工深度)

(工具启动命令)

(.)

T5(调用用户自定义的T-code自定义宏)

M06(刀具在范围内换刀)

(用刀具5加工)

(.)

(加工程序的平衡)

(.)

M30

O9000(刀具检查自定义宏)

#1=ABS[#[5203+[#4014-53]*20]](当前夹具偏移Z值)

#2=#[2200+#149](当前刀具长度)

IF[[#1-#2-#511-#512-#100]GT0]GOTO5(刀具长度可以吗?)

#3000=100(工具太长)

N5#3=#1+#101(最深)

#4=#513+#2(工具范围)

IF[[#4-#3]GT0]GOTO10(刀具会到达最深的表面吗?)

#3000=101(工具太短)

N10T#149(旋转工具到准备位置)

M99

工业设备