最大化您的高效焊接空间

机器人弧焊工作单元根据精益制造的原则设计,以减少浪费和改进工作流程,可以为跨越不同行业的许多工业应用提供准确性、可靠性、多功能性和速度。虽然一些制造商认为市场上最高效的机器人工作单元是占地面积最小的,但还有其他因素需要考虑。这就引出了一个问题:如何最有效地利用宝贵的占地面积?

为了让制造商在给定的投资回收期内获得最大的投资回报 (ROI),必须使用尽可能高效的工作单元来处理给定的应用和零件类型。最近的购买趋势表明,购买更大的机器人工作单元和额外的机器人可能是公司提高产量和提高产品质量、解决劳动力短缺问题和满足流程中客户需求的更高效的解决方案。

虽然许多亚洲制造商强调占地面积小的机器人工作单元是最好的,但美国公司通常不太关心占地面积。然而,随着制造商寻求实现提高生产率的举措,这种心态正在发生变化。 Yaskawa 制造各种标准焊接工作单元,它们是 ArcWorld ® 的一部分 系列。这些单元格可用于说明有助于占地面积生产率的六个因素。反过来,这些因素也有助于解释最近的购买趋势,并评估从工厂占地面积中获得更高生产力的驱动动机。

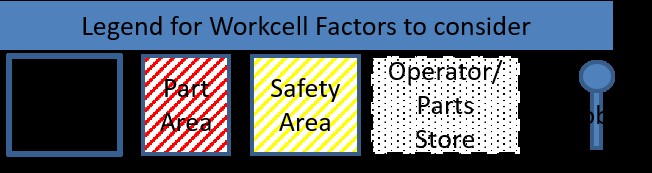

需要考虑的六个关键因素:

工作单元效率的答案可能取决于比较某些因素和审查简单的比率。要评估机器人工作单元的生产率,制造商应考虑以下因素:

- 部分区域

零件区域只是支撑产品所需的空间。例如,一家汽车座椅供应商在躺椅支架、前排座椅和 60/40 分体式后排座椅框架之间存在明显的尺寸差异,用于分装。拥有足够的零件区域以有效且高效地使用工具生产优质零件是关键。定位零件也是一个因素。如果零件需要重新定向,则需要更大的三维体积。

- 工作单元区域

这是指整个工作单元占地面积的大小,或机器人系统在工厂车间占地面积的大小。制造商可能会将较小的电池视为更有效地利用占地面积。虽然单元的占地面积是一个值得考虑的问题,但仅根据占地面积选择机器人系统并不理想。同样,在将单工作站工作单元与双工作站单元进行比较时,应将它们作为一对进行评估。

- 安全区

为符合安全规定,操作员在定位器分度期间必须腾出的开放空间被称为安全区域。一些制造商会定制带有卷帘门的机器人工作单元,以尽量减少安全区域空间。在这个区域内悬挂较小零件的零件箱有助于利用这个空间并改善人体工程学。

- 操作员/零件存放区

操作员区域是指操作员将零件抓取或放置到单元模具中的空间。具有安全空间的单元可能会挤满零件存储的操作员,这需要单站工作单元配备更宽的过道。单站工作单元有时彼此相对放置,因此操作员装载一个,然后在过道的另一侧为单元提供服务。

- 机器人数量

在选择机器人解决方案时,工作单元中弧焊机器人(或“电弧”指的是工作焊炬)的数量也是最重要的。添加第二个或第三个机器人几乎可以使焊接产量翻一番或三倍,而对占地面积的影响很小或没有影响。这增加了给定工作单元的“电弧密度”。 - 成本

工作单元的价格在设计和实施的任何阶段都会被考虑。很多时候,当包括定位器、单元控制和工具时,机器人在成本中所占的比例较小。其他项目,如激光传感器,也可能会增加成本,但会缩短周期时间。客户的零件和吞吐量要求将决定他们在创建极其高效的单元时对这些增加成本的功能的重视程度。

申请

在为给定应用和零件类型选择最高效的工作单元时,制造商应评估影响工作单元效率的关键因素作为比较。例如:

- 零件面积/工作间面积=零件与工作间面积之比

- 零件/工作单元 X 弧形机器人数量 =弧密度或工作单元生产率

- $ 与占地面积的比率和弧数的比率 =价值比率

- 集成成本(每个工作单元 1 倍):PLC + HMI + Power Drops + 工具 + 等。

示例 1: 加工车间或汽车公司可能会考虑 ArcWorld C-52 (AWC-52),这是一个紧凑型工作单元,用于中小批量制造,具有两个平板工作台(AWC-52S 具有用于车削零件的主轴箱)。该电池以紧凑的封装提供强大的性能,具有:

- 减少占地面积

- 一个六轴 Motoman ® 机器人

- 卷帘门

- 集成焊接包

- 最大零件尺寸 (mm) 760 x 700 容量

在评估单元的生产能力时,还评估了弧焊机器人的数量。在计算出零件面积与机器人的比例并将其与弧数进行比较后,确定 AWC-52 工作单元的生产效率仍然是 12%,因为只有一个机器人。尽管入门成本低、启动时间快、占地面积设计紧凑且易于维护,但在进行比较时,对于某些制造商而言,该工作单元可能存在不足。

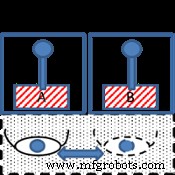

同样,与双工位单元相比,紧凑型单工位工作单元应成对评估。这种类型的配置为工艺增加了一个额外的弧焊机器人,但也为操作员区域增加了更多空间。虽然此工作单元消除了定位器的扫描时间,但它迫使操作员步行,提供较差的人体工程学设计并可能增加循环时间。

一些制造商会将这些单元放置在彼此面对的位置,操作员空间由单个操作员照管。基于两个机器人和零件/工作单元区域,这可以将生产率提高高达 30%。使用两个单元将导致集成成本增加 2 倍,这对于采用自动化工具的汽车制造商而言意义重大。

一些制造商会将这些单元放置在彼此面对的位置,操作员空间由单个操作员照管。基于两个机器人和零件/工作单元区域,这可以将生产率提高高达 30%。使用两个单元将导致集成成本增加 2 倍,这对于采用自动化工具的汽车制造商而言意义重大。

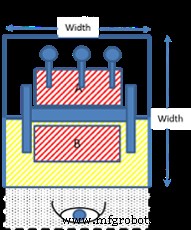

示例 2: 寻找工作单元来焊接不需要定位的较小零件的制造商可以考虑较大的 ArcWorld 1000(单机器人配置)或 ArcWorld 1200(双机器人配置)。这些 ArcWorlds 预先设计用于中到大批量焊接应用的中小型零件生产,具有以下特点:

- 高速伺服转盘(60 英寸或 72 英寸台面)

- 一个或两个六轴 Motoman 机器人

- 功能安全单元 (FSU)

- 集成焊接包

- 最大部件尺寸(毫米)1,000 x 474 容量

使用相同的子组件比较(参见示例 1),发现 AW1000 单元使用零件面积与工作单元面积之比的效率为 10%。尽管引入了高速伺服转盘,但安全区域的存在造成了在操作过程中无法使用的“死区”。从积极的方面来看,操作员区域需要操作员的移动最少,创造了更好的人体工程学。

当根据零件面积与工作单元面积的比率计算电弧密度时,结果表明在此配置 (AW1200) 中添加额外的弧焊机器人增加了整体工作单元生产率提高到 19%。在比较其他 ArcWorld 工作单元之间的标价时,AW1200 代表了所有工作单元中最低的价格/弧度,使其物有所值。该单元只有 1 倍的集成成本。

示例 3: 我们最受欢迎的工作单元 AWIV-6000 系列配备摩天轮定位器,可最有效地利用占地面积。预先设计用于中到大批量零件生产,这些特点:

- 高速容量、节省空间的细线定位器

- 一个、两个、三个或四个六轴 Motoman 机器人

- 功能安全部门 (FSU)

- 集成焊接包

- 最大零件尺寸(毫米)4,000 和 1,525 容量

使用相同的占地面积效率比较(参见示例 1 和示例 2),发现 ArcWorld IV-6000 系列单元使用零件面积与工作单元面积之比的效率为 30-34%。虽然在零件区域和工作单元区域增加了一个高速、细线定位器提高了单元的效率,但安全区域的存在仍然产生了在操作过程中无法使用的“死区”。一些制造商已经使用卷帘跨越安全区域以减少光幕使用的距离。

与 ArcWorld C 系列和 ArcWorld 1000 系列工作单元示例一样,弧焊机器人的存在提高了每个单元的生产率。当计算 ArcWorld IV-6000 系列中每个单元的零件面积与工作单元面积比的电弧密度时,结果如下:

- AWIV-6000SL 零件区域/工作单元 X 1 弧形机器人 =60% 的生产率

- AWIV-6200SL 零件区域/工作单元 X 2 弧形机器人 =67% 的生产率

- AWIV-6300SL 零件区域/工作单元 X 3 台弧形机器人 =100% 生产率

相对于零件面积与工作单元比率的电弧密度为 ArcWorld IV-6300SL 提供了更大的百分比,使其成为我们标准配置中最灵活和最高效的工作单元。

一位回头客已从指定具有 3 个机器人和 3 米定位器跨度的 AWIV-6300 单元更改为具有四个机器人 (AWIV-6400) 和 4 米定位器跨度的单元。尽管这将客户的零件面积与单元面积(占地面积效率)从 34% 略微提高到仅 36%,但电弧密度比(或生产效率)从 101% 大幅提高到 143%。此外,添加更多机器人是一种具有成本效益的解决方案,因为单元集成成本(例如 PLC、HMI、工具、维护和公用设施下降)不会增加。

结论:

紧凑型机器人工作单元可减少占地面积,但不一定能最有效地利用占地面积。加工车间可能需要评估零件尺寸容量与工作单元占地面积的关系,以确定最灵活的占地面积使用方式。此外,为了提高占地面积的生产力,汽车公司可能需要考虑稍微扩大工作区域以添加更多机器人。评估几个不同的工作单元配置的成本,包括集成成本,可以帮助制造商确保他们最大限度地发挥占地面积的价值。

工业机器人