3D 打印、复合材料使赛车设计具有灵活性

在过去四年中,3D 打印技术和复合材料的结合使一个大学赛车运动队有机会为其 SAE 方程式大学赛车设计和重新设计零件。

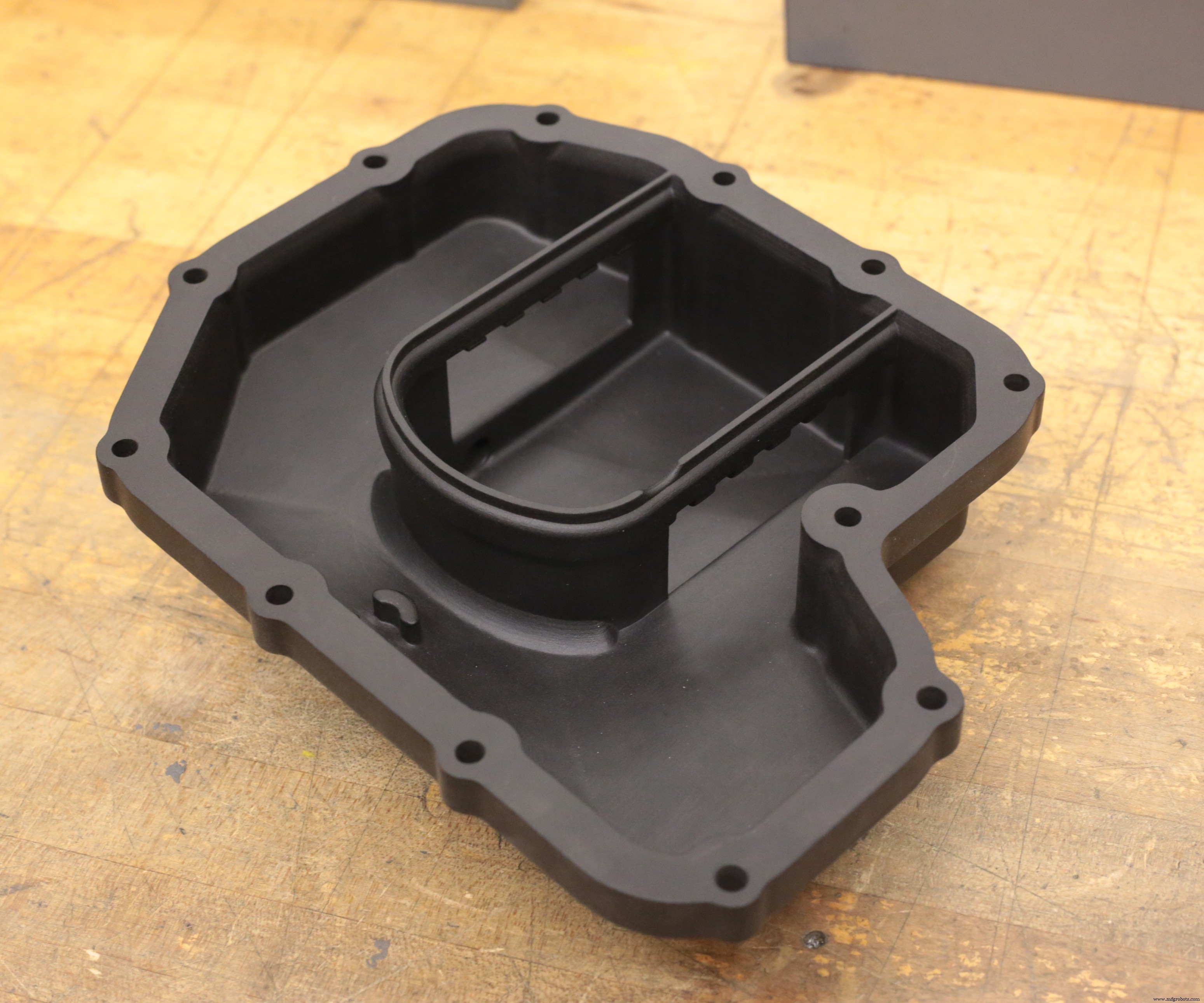

自 2016 年以来,维多利亚大学方程式赛车队(UVic;维多利亚,加拿大不列颠哥伦比亚省,加拿大)一直在设计具有 3D 打印油底壳的 SAE 方程式赛车,该油底壳采用 CRP USA(CRP 集团的一部分,意大利摩德纳)的激光烧结技术3D打印工艺与Windform TOP-LINE复合材料。

从 2016 年到 2018 年,油底壳使用 CRP 的聚酰胺基 Windform XT 2.0 碳纤维填充复合材料生产。据 CRP 称,这些底盘的轻量化使团队能够显着降低车辆的发动机,降低车辆的整体重心并提高汽车的性能。

了解更多:

Windform XT 2.0 最近的其他应用包括学生建造的纳米卫星演示器和用于飞机飞行测试的风洞模型。

此外,激光烧结技术的使用让团队可以自由设计复杂的几何形状,例如油盘挡板,以更一致地引导油盘内的油流,并消除车辆在拐角处倾斜时缺油的可能性。

然而,在2018年,该团队的车辆发动机在试驾过程中过热,导致油温升高超过设计的油盘限制,油盘挡板的薄壁翘曲,并将一部分配合法兰拉入油盘,造成严重漏油。

对于 2019 年的比赛,该团队重新评估了设计,选择对锅的几何形状进行一些更改并评估替代 Windform TOP-LINE 材料。重新设计的油底壳包含 Windform SP,这是一种碳纤维填充聚酰胺复合材料,与 Windform XT 2.0 相比具有更高的熔点。为了减少失败的机会,该团队还增加了配合法兰的厚度并更改了挡板的设计,将挡板壁简化为集油器周围的一个中心区域,并在壁顶部增加了一个支撑脊。

CRP Technology 表示,这些变化使油底壳更加坚固。

根据 UVic Motorsport 团队的说法,“借助我们工程团队的指尖,激光烧结技术和来自 CRP USA 的 Windform TOP-LINE 复合材料,我们能够设计出以前不可能实现的复杂零件。”

纤维