人工智能优化碳纤维增强复合材料的 CNC 铣削

奥格斯堡 AI(人工智能)生产网络——成立于 2021 年 1 月,总部位于德国奥格斯堡——汇集了奥格斯堡大学、弗劳恩霍夫铸造、复合材料和加工技术研究所 (Fraunhofer IGCV) 和德国轻量化生产技术中心。德国航空航天中心 (DLR ZLP)。目的是在材料、制造技术和基于数据的建模之间的接口上联合研究基于人工智能的生产技术。人工智能可以支持生产过程的一个应用示例是纤维增强复合材料的加工。

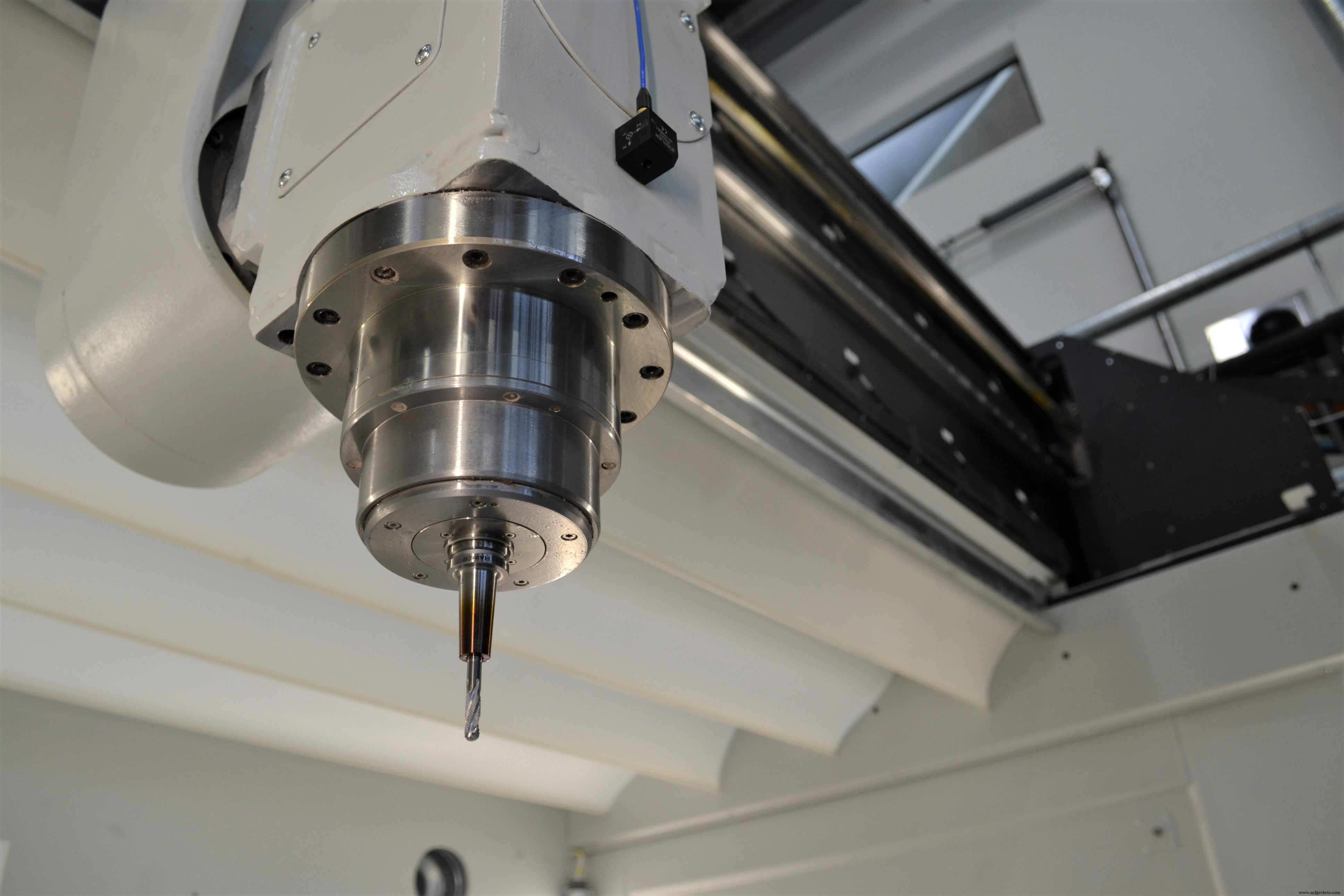

在新成立的人工智能生产网络中,科学家们正在研究人工智能如何优化生产流程。例如,在航空航天或机械工程的许多价值链的末端,数控机床加工由纤维增强聚合物复合材料制成的部件的最终轮廓。这种加工过程对铣刀提出了很高的要求。奥格斯堡大学的研究人员认为,通过使用监控 CNC 铣削系统的传感器有可能优化加工过程。他们目前正在使用人工智能来评估这些传感器提供的数据流。

工业制造过程通常非常复杂,影响结果的因素很多。例如,设备和加工工具磨损很快,尤其是碳纤维等硬质材料。因此,识别和预测临界磨损程度的能力对于提供高质量的修剪和机加工复合结构至关重要。对工业数控铣床的研究表明,合适的传感器技术与人工智能相结合,可以提供此类预测和改进。

结构传播的声音和机器学习

大多数现代数控铣床已经内置了一些基本传感器,例如记录能耗、进给力和扭矩。然而,这些数据并不总是足以解析铣削过程中的精细细节。为此,奥格斯堡大学开发了用于分析结构声的超声波传感器,并将其集成到工业 CNC 铣床中。这些传感器检测在铣削过程中产生的超声波范围内的结构声信号,然后通过系统传播到传感器。

通过结构声可以得出关于加工过程状态的结论。 “这是一个对我们来说就像拉弓对小提琴一样有意义的指标,”人工智能生产网络主管 Markus Sause 教授解释说。 “音乐专业人士可以立即从小提琴的声音中判断出它是否调准以及演奏者对乐器的掌握程度。”但是这种方法如何适用于 CNC 机床?机器学习是关键。

为了根据超声波传感器记录的数据优化 CNC 铣削过程,与 Sause 合作的研究人员利用了所谓的机器学习。声学信号的某些特征可能表明不利的过程控制,这表明铣削部件的质量较差。因此,可以利用这些信息直接调整和改进铣削工艺。为此,使用记录的数据和相应的状态(例如加工好或坏)训练算法。然后,操作铣床的人员可以对呈现的系统状态信息做出反应,或者可以对系统进行编程以自动做出反应。

预测性维护 - 以远见卓识

机器学习不仅可以直接在工件上优化铣削过程,还可以尽可能经济地规划生产工厂的维护周期。功能部件需要尽可能长时间地在机器中工作以提高经济效益,但必须避免因部件损坏而导致的自发故障。

预测性维护是一种 AI 使用收集的传感器数据计算何时应该更换零件的方法。对于正在研究的 CNC 铣床,算法会识别声音信号的某些特征何时发生变化。这样,它不仅可以识别加工刀具的磨损程度,还可以预测更换刀具的正确时间。这个和其他人工智能流程正在被纳入奥格斯堡的人工智能生产网络。三个主要的合作伙伴组织正在与其他生产设施合作,以创建一个可以以模块化和材料优化的方式重新配置的制造网络。

纤维