耐火合金烧结工艺

耐火合金烧结工艺

今天的文章,我们来看看难熔合金的烧结过程 . 耐火合金 烧结可分为六个阶段。

耐火合金烧结工艺 – 1. 去除剂和燃烧阶段

随着温度的升高,成型剂逐渐分解或蒸发,留下烧结体。同时,成型剂或多或少地将碳添加到烧结体中。增碳量随成型剂的种类和用量以及烧结方法的不同而变化。可减少粉末表面氧化物。

如果去除成型剂,碳氧反应不强,可以用氢气减少烧结温度下钴和钨的氧化。粉末颗粒之间的接触应力逐渐消失。结合金属粉末开始产生回复和再结晶。开始发生表面扩散,型煤强度提高。

难熔金属

耐火合金烧结工艺 – 2. 固相烧结阶段

在液相前的前一个温度下,最后一个时期的反应继续进行。同时,固相反应和扩散得到加强。塑性流动更加剧烈,烧结体显着收缩。

耐火合金烧结工艺 – 3. 液相烧结阶段

当烧结体进入液相时,收缩基本完成,随后发生晶体转变,形成合金的基本结构和结构。

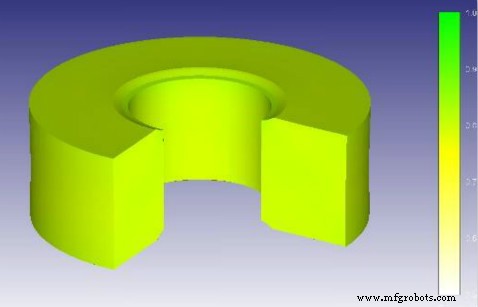

液相烧结

耐火合金烧结过程 - 4. 冷却阶段

在这个阶段,合金的组织和相组成会随着不同的冷却条件发生变化。因此,该特性可用于通过热处理改善合金的物理机械性能。

耐火合金烧结工艺 – 5. 渗透

渗透是液相烧结过程中的一个重要因素。它是指液体对固体的渗透能力。如果一滴液体滴在固体上时能完全分散在固体表面,则液体具有渗透能力,反之亦然。

如果液体只能润湿固体的一部分,那么它就有部分液体渗透的能力。如果在液相烧结过程中液态金属能完全润湿固体颗粒表面,烧结体就会有细小的气孔。如果润湿能力不理想,就会出现很多烧结体缺陷。

耐火合金烧结工艺 – 6. 收缩

在烧结过程中,胶结耐火合金 压块通常有明显的收缩。烧结体的收缩可分为三个基本阶段。第一阶段温度低于1150℃,烧结体有收缩现象。

但是,这个时期的收缩率只有几个百分点。烧结体在第二阶段收缩很大,温度超过1150℃。收缩程度可达总量的80%。烧结体在液相中经过小比例的收缩后变得完全致密。

影响收缩的因素

耐火合金烧结过程中影响收缩率的因素很多,下面列出最常见的几个。

-

升温速度

在加热速度正常的情况下,收缩会按照上述三个收缩阶段进行,比如每分钟上升几度。但是,如果加热速度太快,收缩速度会在比第二阶段更高的温度下达到最大值。已经发现,高加热速率会导致合金中出现大量粗孔和气泡,因为气体排放通道在液相中是封闭的。因此,过快的加热速度不利于生产完全致密的烧结体。

-

煤球的原始毛孔

煤球在惰性气氛中烧结时,随着煤球密度的降低,收缩率会增加。不同密度的煤球的相对收缩率和相对收缩率是相同的。合金的最终密度与压块中的原始孔隙无关。然而,当在活性气氛中烧结时,难以制造具有大孔隙率的高密度烧结体。因此,在实际工作中需要尽可能提高压块的密度。

-

研磨度和混合物大小

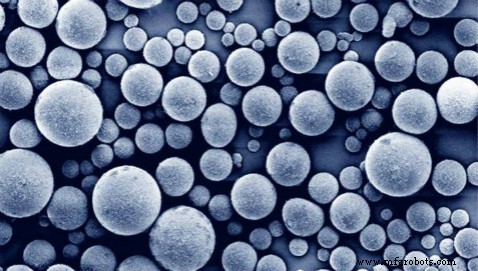

耐火合金颗粒越小,烧结体中的单个气孔越小。液体的毛细压力与孔的半径成反比。两种难熔合金颗粒之间的距离随着颗粒数量的减少而缩短。因此,小颗粒在烧结过程中很可能会靠近。

此外,具有较大表面积的粉末具有更快的固相扩散速率、重排速率和溶解速率。因此,研磨混合物和原始晶粒与一般混合物具有不同的收缩质量。开始收缩的温度显着降低,而在液相前收缩速度大大提高。

收缩

-

钴的混合物

毫无疑问,钴含量对液相后的收缩率有影响。钴含量越高,收缩率越高。实验表明,压坯中钴量的增加可以阻碍第一阶段的收缩。但它可以大大促进第二相收缩,因为收缩机制是塑性流动,钴含量的增加会促进塑性流动。

-

碳含量

烧结体的碳含量影响液相初始温度和液相量。因此,碳含量影响整个烧结过程的收缩率。理论上,混合物中过量的碳含量不仅促进了第三阶段收缩,而且促进了第二阶段收缩。

结论

感谢您阅读我们的文章,希望您喜欢。如果您想了解更多关于难熔金属的信息 ,您可以访问高级难熔金属 想要查询更多的信息。我们以极具竞争力的价格为客户提供高质量的难熔金属。

金属