快速制作:金属制品的快速原型制作

优质产品的进步——从设计到生产再到市场——比以往任何时候都快

将新产品推向市场涉及设计、市场研究和制造的复杂过程。快速原型制作是此过程的一部分,其中制造组件以开发产品的工作模型 - 测试其功能和限制。这些原型可以由与最终产品相同的材料制成,也可以为测试用例使用替代材料。

一些金属原型制作方法包括:

- 3D 打印

- 砂铸(木纹)

- 熔模铸造(蜡模)

- 直接用金属原料制造零件

- 直接用金属原料加工零件

快速原型制作方法和应用

每种原型制作方法都有其优点和缺点,以及使其最适合某些项目的因素。

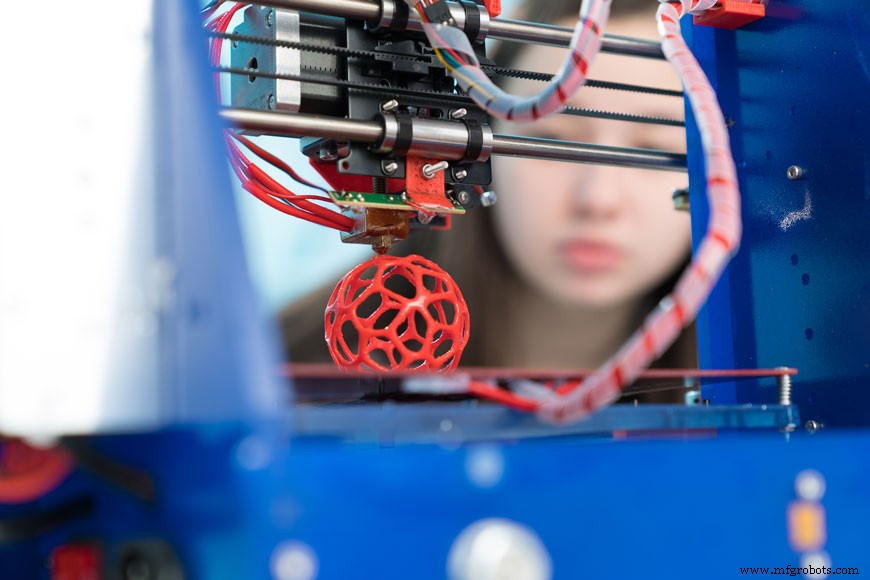

3D 打印

3D 打印是一种相对较新的工艺,也称为增材制造——一次打印一层产品,直到多层构建 3D 组件的过程。每层可以是大约100微米厚。打印机由计算机系统控制,以3D设计为输入,以3D产品为输出。

技术随着时间的推移而发展,各种各样的材料已可用于印刷。塑料、尼龙、树脂、银、钛、钢、蜡、光聚合物和聚碳酸酯都可以用作 3D 打印材料。

3D打印机主要分为三种:

- 选择性激光烧结 (SLS) 使用以粉末形式提供的印刷材料。零件的每一层都是通过使用激光熔化粉末而形成的。将新鲜粉末滚到部分完成的部件的顶部,然后再次开始该过程,直到构建整个部件。

- 熔融沉积建模 (FDM) 使用热塑性长丝并将其熔化以进行挤出。挤出由电脑按照3D设计精确控制,逐层打印。

- 立体光刻 也使用激光,但在这种情况下,液体产品通过激光作用一次固化一层 - 它被控制以匹配设计。

3D 打印在快速原型制作方面很受欢迎,因为该过程非常节省资源。不需要生产线的工具,劳动力需求最少,并且产生的废物很少。 3D 打印的缺点是它可能很耗时——需要数小时甚至数天来构建复杂的零件。零件尺寸受机器印刷面积的限制。此外,由于某些金属的熔点非常高,因此可能无法使用所需材料生产零件。

砂型铸造

在金属铸造厂中,模型用于制作用于铸造金属零件的模具。以最简单和最具成本效益的方式制作原型图案,以便在必要时对零件进行测试和调整。出于这个原因,该图案通常用于制作沙模,因为这是生产最便宜和最快的模具。从开始到结束,使用松散的木纹图案可以在 2 到 4 周内制作出原型。

松散的木制图案是由制版师使用诸如车削、工具、模具制造和精细木工加工等技术从木材制成的。该图案是根据原型设计制造的,具有一些内置的收缩容差,这是在金属冷却时发生的。在原型设计需要有回弹的零件的地方,这些零件是由销钉固定在适当位置的图案的松散件。

型砂是由正确的成分混合而成的,因此它具有金属铸造所需的特性。它必须保持其形状,不释放过多水分,并提供优质的饰面。松散的木纹周围包裹沙子形成铸件,然后可以用来制作金属原型。

铸造金属原型是一种标准的铸造工艺,其中将金属熔化、控制成分并将熔融金属倒入模具中。一旦冷却,模具就被折断,金属原型就可以完成了。

由于生产成本低,以及在必要时调整图案和重铸相对容易,金属铸造具有松散木质图案的快速原型很受欢迎。也可以用与最终产品相同的材料制作原型,从而减少后续开发步骤。制造商经常发现,开发原型的过程往往会成为最终生产的方法,只需稍作修改。

熔模铸造

熔模铸造也是一种金属铸造工艺,但使用不同的技术来制作用于创建模具的图案。第一步是创建与原型设计相匹配的蜡模。历史上,蜡模是用注塑机或蜡压机制作的,但新材料和 3D 打印的发展为熔模铸造模型的制作提供了机会。

图案制作完成后,将其装在陶瓷材料中,陶瓷材料在设置时呈现图案的形状。然后加热模具,直到蜡熔化并从铸模中流出——因此它的另一个名称是失蜡铸造。随后是标准铸造铸造工艺,将熔融金属倒入铸件中。当金属冷却凝固后,陶瓷铸件就被折断,金属原型就可以进行精加工了。

这种快速原型制作方法的优点与松散的木制模型的优点相似——具有更精细的公差和饰面的额外好处。

制造金属原型

库存金属材料包括板材、棒材、管材、棒材和线材。其中任何一种都可以用作制造金属原型的原材料,作为下游的第二步,而不是通过铸造或 3D 打印等初级制造。

对于钣金原型制造,可以采用许多不同的工艺来制造原型。例如,可以将物理模型展平并布置在金属板上以将其用作模板,然后可以使用激光或手电筒切割轮廓和开口,并标记弯曲。可以使用压力机在标记的边界处弯曲金属,并且可以使用专门的焊接设备将零件连接在一起。

管材可用于原型制作,通过多种不同的操作对其进行处理,以创建与设计相匹配的原型零件:

- 燃烧 - 将管子末端的开口加宽成漏斗形

- 摇摆 - 减少或增加管道直径

- 凹陷 - 金属表面的小变形

- 弯曲 - 通过在管道中的定义点插入弯曲来创建形状

- 扁平化 - 使用压力机压缩管道

- 穿孔 - 在材料中创建孔

- 扩展 - 使用热量和工具打开管道的直径

用库存材料制造金属原型的主要优点是时间效率。不需要图案或模具,原材料是现成的。缺点是一些原型设计对于标准制造工艺来说过于复杂,因此无法用这种技术制造。

加工金属原型

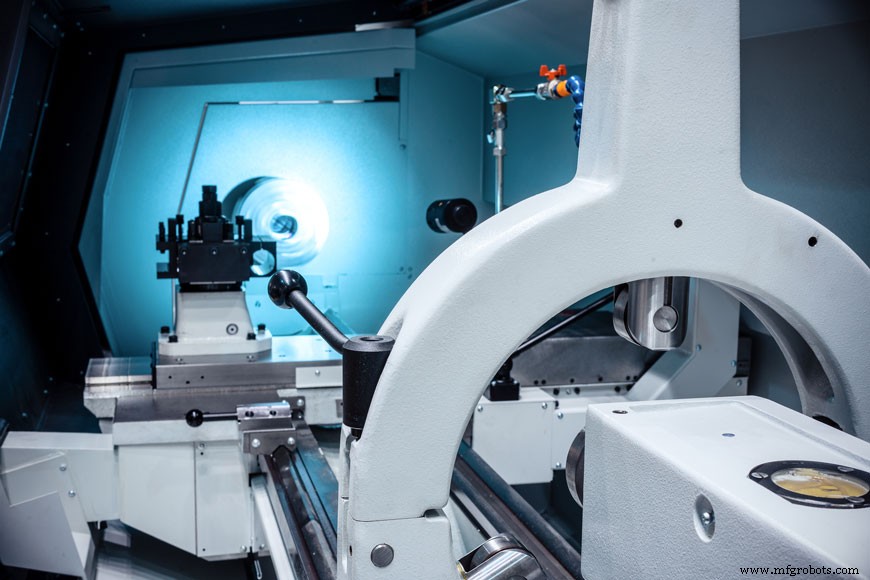

加工是通过受控的材料去除过程(也称为减材制造)将一块原材料切割成所需的最终形状和尺寸的任何过程。可用于制造各种金属制品,以及木材、塑料、陶瓷、复合材料等材料。在现代生产中,机械加工是通过计算机数控(CNC)进行的。

CNC 是加工设备的计算机控制,以根据 3D 设计制造零件。加工设备包括车床、铣床、铣床、钻头和磨床。数控机床的原材料是钢板、棒材等库存金属制品。

3D 设计被转换为计算机程序,然后由控制系统用于指导机器。选择的原材料必须比正在制造的原型更大,因为它是通过机械加工去除金属来制造原型的。先进的 CNC 机床控制所有 3 个轴(x、y 和 z)的操作,并且可以自动翻转零件和切换加工工具,从而实现高质量的光洁度和精度水平。

CNC 机器优于其他制造技术的优势在于基于 3D 设计的自动化操作。人工干预是有限的,制造的原型与设计高度匹配。与手动操作相比,使用 CNC 机器可以制造更复杂的原型。加工零件的一个缺点是零件是通过从原材料中去除金属制成的,这会导致浪费。虽然废料可以回收利用,但会产生成本影响和损失。

快速原型设计案例研究

汽车行业

研究表明,3D 打印的发展正在对工程师测试他们的想法并将产品快速推向市场的能力产生巨大影响。一篇汽车文章强调了这样一个事实,即测试某些汽车零件的空气动力学对于衡量它们对汽车性能的影响至关重要。获得测试结果后,可以对设计进行细微调整,并很快重新打印出新的原型。对于空气动力学测试,部件不是必须由最终材料制成,因为它是被测试的形状,而不是强度。 3D 打印正在帮助汽车工程师加快开发速度并提高效率。

不同的应用适用于不同的制造方法。在一个示例中,设计人员在制造 2 部分环组件时发现了这一点,该组件在内部空间中具有用于微型 SD 卡的空间。第一个原型是通过直接金属激光烧结 (DMLS) 制造的,但由于表面光洁度较低和装配不良,人们开始研究使用 CNC 机床进行静电放电加工。样机性能的提升凸显了CNC在这一特定应用中的优势。

高科技产业

对于许多高科技公司来说,降低开发成本是经济上的当务之急,因为他们将新产品推向市场。当 Icon Aircraft 为其 A5 休闲飞机启动该项目时,他们投入了大量时间和精力来寻找最具成本效益和效率的方法来构建原型和大规模生产的组件。一个案例研究表明,Icon Aircraft 通过减少对专用工具的需求,在生产计划上获得了 2 到 3 周的生产时间、2000 美元和两个人日的每个风道部件。

航空工业

美国铸造协会 2017 年度铸件奖授予了一家为飞机乘客座椅框架开发新铸件的公司。从历史上看,这种结构部件是由单个坯料制成的,但经过详细设计和工程的过程,产生了一种由镁制成的晶格结构——这种材料比铝轻,但不能进行 3D 打印。铸造原型生产的产品具有所需的强度,但比现有的机加工零件轻得多。单架客机每年节省 10 万美元的计算依据是由于座椅更轻导致的燃料成本降低以及相关的排放减少。

快速原型设计和未来之路

越来越多的快速原型制造方法可供创新者和工程师使用。每种方法都有自己的优点和缺点。铸造工艺适用于必须用与成品相同的材料制造原型的应用,尤其是对于高熔点金属。 3D 打印适用于由特定可打印材料制成的较小组件——这项技术正在不断发展和改进。加工可用于从复杂性不太严重的库存产品中切除金属,并且仍然可以使用铣削和磨削等标准工艺。

詹姆斯戴森爵士是一位标志性的发明家、企业家和工程师,最著名的是他开发的旋风真空系统取代了家庭清洁系统中的袋式真空系统。在接受 BBC 的一次精彩采访中,戴森透露,他的发明花了五年时间来完善,总共进行了 5127 次不同的调整和修改。他坚信古老的格言:“如果一开始不成功,请尝试,再试一次!”戴森的故事强调了这样一个现实,即产品开发人员和工程师需要多次迭代开发和改进才能将新产品推向市场。对快速原型制作的改进将继续降低效率并降低成本,从而使创新者和消费者都受益。

参考文献

- 3ders。 “3D 打印基础”

- 马林钢铁公司。 “3D 打印与传统制造”

- 机械发明。 “模式类型”

- 机械工程。 “成型模式/砂型铸造模式/模式和模具”

- miBot。 “制作沙模和图案”

- 制造图书馆。 “投资铸造”

- 铸造管理和技术。 “让熔模铸造成为更好的投资”

- 托马斯网。 “关于 CNC 加工的更多信息”

- 快速钣金。 “快速原型制造”

- 创意机制。 “您需要了解的有关 CNC 机床的所有信息”

- 维基百科。 “机加工”

金属