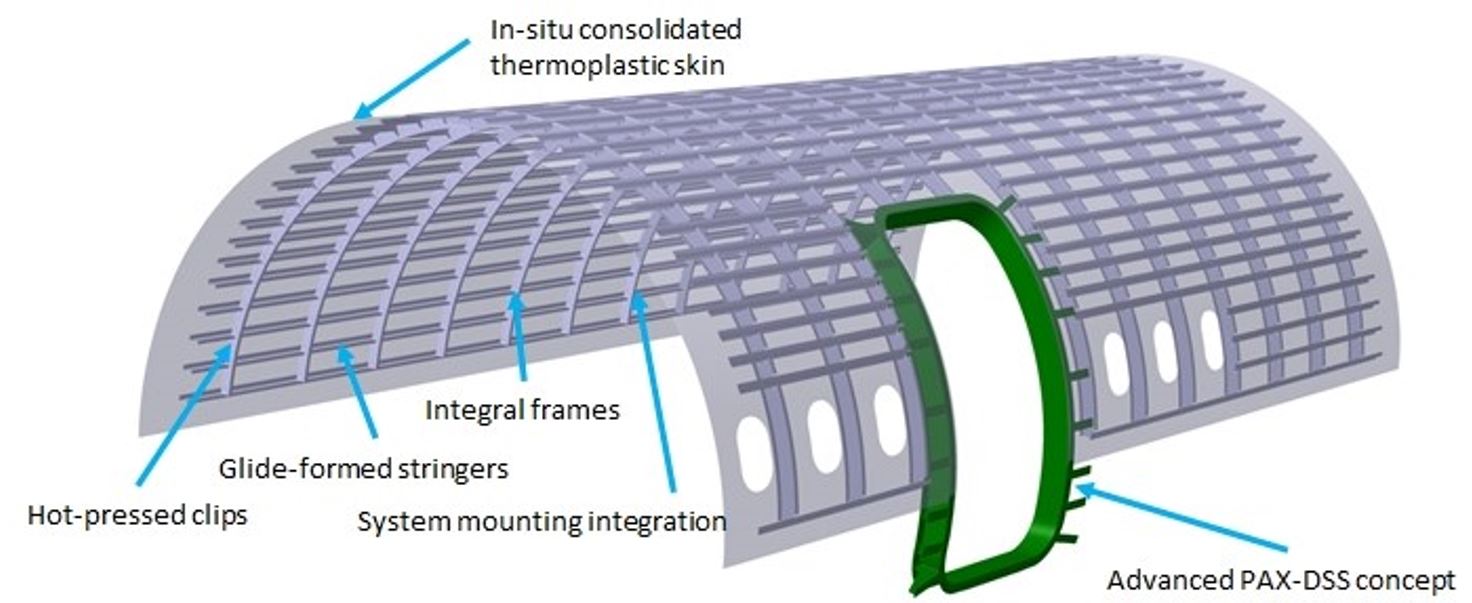

制造多功能机身演示器 (MFFD) 的上半部分

本博客是对德国航空航天中心的演讲的后续报道 (DLR、斯图加特和奥格斯堡)去年秋天在慕尼黑工业大学研讨会上和 CW 同期发表的总结,“推进多功能机身演示器(MFFD)”。该项目还在 ITHEC 2020 第 3 天 9:35 由 Lars Larsen 发表的演讲中进行了描述:“基于机器人的连续超声波焊接的过程数据驱动进步,用于未来机身结构的无尘组装”。

正如 Larsen 所解释的那样,“主要挑战是证明使用自动化可以显着降低生产成本。”对于 MFFD 上半部分,这包括通过自动铺带/纤维铺放 (ATL/AFP) 进行原位固结,以避免高压釜和无尘/无尘焊接组装。 “这应该可以在未来改变组件和总装线的顺序,”Larsen 说,“允许系统在之前集成 部件。”这是因为与紧固件孔加工不同,焊接不会产生可能损坏预装系统(例如分布式电源、内部配件等)的碎屑或碎屑。

本博客基于我对 DLR 结构与设计研究所(英国电信,斯图加特)部件设计和制造技术负责人 Sebastian Nowotny 和 DLR 轻量化生产技术中心热塑性复合材料生产技术负责人 Frederic Fischer 的采访( ZLP,奥格斯堡)。 Fischer 还是 DLR MFFD 上半部分的项目经理。

注意:在上图中,滑动成型纵梁是指 Applus+ Labaoratories 在 Clean Sky 2 中开发的工艺 (西班牙巴塞罗那),参见我 2017 年关于滑动成型的博客,热压夹指的是冲压,参见:

- 在航空航天领域加速热塑性复合材料

- 热塑性复合材料“缩短”时间,减少对小而关键部件的劳动

- 在热塑性复合材料温床内

结合结构、舱室和系统

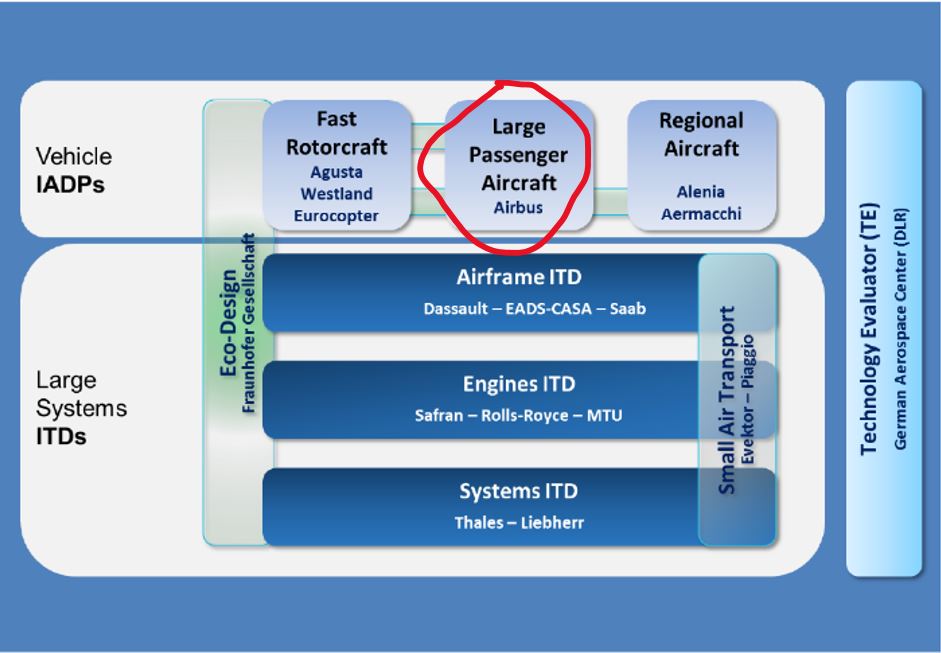

我向 Nowotny 询问了 MFFD 上半部的历史。 “当清洁天空 2 开始时,发出了第一个提案征集,”他回答说。 “我认为我们从 2015 年开始,我们中标了名为 ICASUS 的项目,该项目是大型客机 (LPA) 项目的合作伙伴项目。主要重点是多功能机身的设计。当时,它不是热塑性复合材料。主要目标是将机身、机舱、系统和结构整合到一个设计过程中。所以基本上,在那里完成的工作现在已经成为多功能机身演示器(MFFD),是我们在上壳项目中工作的技术支持。”

ICASUS

ICASUS项目旨在为下一代多功能机身、客舱和系统集成机身开发多功能和高度集成的解决方案。今天,单通道飞机的制造和组装过程是由昂贵且耗时的顺序步骤驱动的。尤其是主要部件组装 (MCA) 和总装线 (FAL) 是阻碍更快和加速流程的瓶颈。为此,ICASUS 将为未来单通道飞机瞄准的制造和组装开发一个新概念:

- 每月高产 60 架飞机;

- 与参考 A321 ACF(“Advanced Cabin Flex”)相比,机身经常性成本降低 100 万欧元;

- 与 A321 ACF 相比,机身重量减轻了 1 公吨。

该方法将结合机舱/货物、系统和结构的最初自给自足的学科,最终以最有希望的组合和集成各自的功能和要求结束。这将通过使用先进的材料和应用创新的设计原则,结合最先进的系统架构和下一代客舱来实现。

主要驱动力是通过应用轻量级系统和系统架构/集成来显着减少燃料消耗。这需要多学科的整体优化程序,以及整体工业 4.0 方法的开发和应用。将利用自动化制造、自动化、传感、数据分析和安全数据交换的设计。制造 MFFD 的主要目标包括验证多功能复合结构的成本效益和大批量生产,并为热塑性 CFRP 接头的认证概念做出贡献(例如焊接)。

您如何将机身机舱、系统和结构合二为一? “你仍然会拥有那些具有各自要求的学科,但我认为主要目标是在早期阶段就已经进行协作的方法,”Nowotny 解释道。 “飞机机身设计过程有严格的规定,这些规定造成了限制,阻碍了飞机设计的全面优化。将结构、客舱和系统结合起来的最初想法是有一个设计过程,将这三个方面结合在一起,然后尝试找到全局最优,而不只是先针对客舱,然后针对结构,再针对系统。 .但是,当然,有很多规则,这不是一个容易的过程,因为它还涉及认证。”

“这是一个持续的过程,从某种意义上说,数字平台已经建立,所有欧洲合作伙伴都为该单一数字设计提供了投入,”Fischer 说。 “为 MFFD 推进这种集成设计是过去几年一直在进行的事情。我们的团队将交付带有机舱和系统附件的上半部分。我们的愿景是通过提供配备齐全的主要部件来彻底改变总装。”

尽管 DLR 已经是 MFFD 设计项目的一部分,但直到 2019 年它才获得制造项目的最终批准。 ) 作为框架的工业和结构设计领导者和供应商,Aernnova (Vitoria-Gasteiz,西班牙) 生产纵梁,DLR 作为皮肤铺层和焊接技术开发的领导者。 Fischer 说,在过去的一年里,“我们改进了上半部分的设计,以确保它可以使用所选的技术进行制造。”

原位整合

虽然 MFFD 的下半部分是使用 ATL 和 AFP 生产的,然后是高压釜固结,但上半部分将在 ATL/AFP 期间使用原位固结。为什么? “为了从研究项目中获得最大产出,我们选择挑战基线,”Fischer 说,“并利用这个机会使用一项技术来补充下半部分。” Nowotny 补充道:“我们证明这是一种非常有前途的制造方法,专注于精益生产,减少制造步骤。但我认为很明显没有一种单一的制造方法可以满足所有目的。您仍然需要根据具体情况决定每个零件的最佳制造工艺是什么。”

两种焊接

上半部分的另一个选择是使用两种不同的焊接技术。 “我们对纵梁使用基于机器人的连续超声波焊接,因为在我们看来,这是最适合长接头的技术,尤其是纵梁配置,”Fischer 解释说。选择电阻焊接来集成机身框架。 “这些选择是我们在项目开始时与 Premium Aerotec 进行深入分析的结果。我们研究了不同的焊接场景、需要连接的内容和位置。”

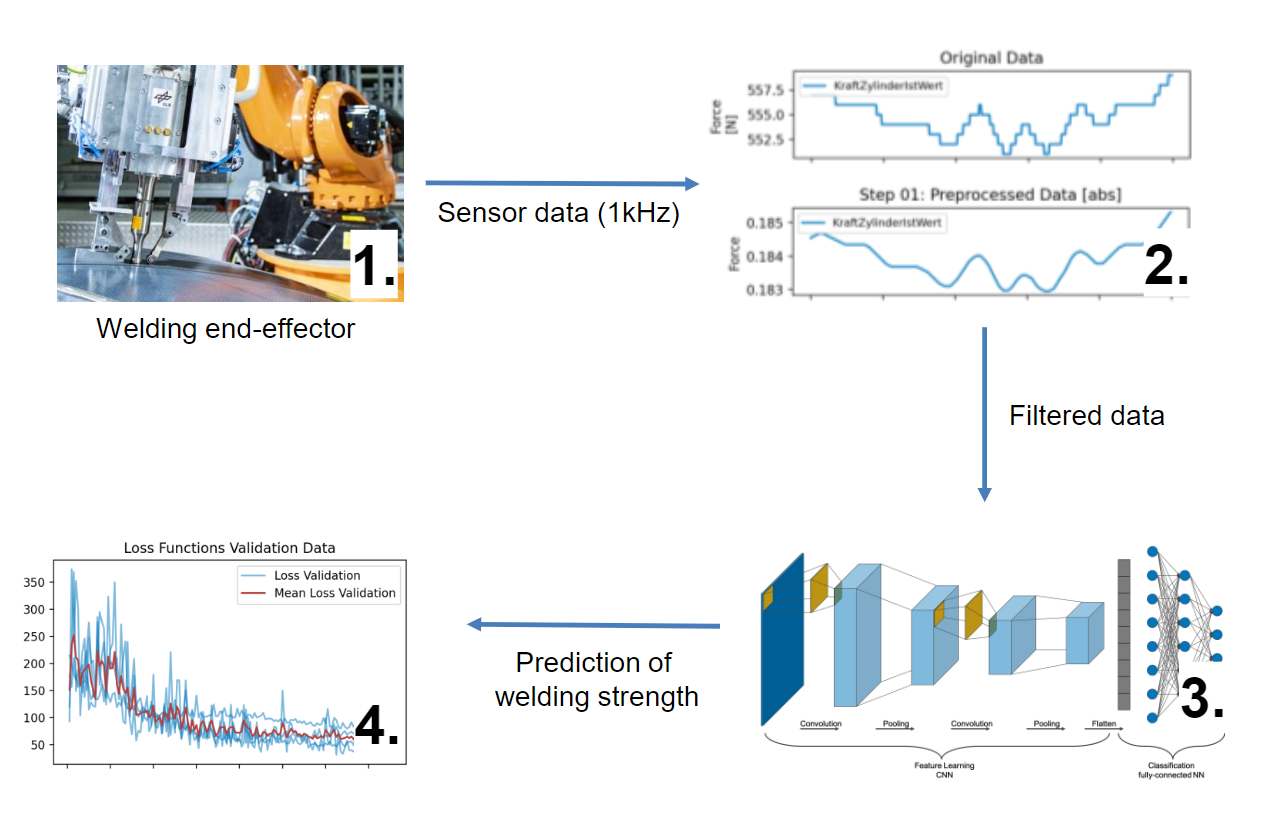

DLR 开发的连续超声波焊接使用标准工业机器人。焊接末端执行器包括一个预运行辊、一个25毫米直径的超声波发生器和一个跟随压实单元。末端执行器配备多个传感器,可实现在线过程监控。通过将机器人用作机械手,如下面的视频所示,可以焊接各种几何形状,例如弯曲的后压舱壁或欧米茄纵梁到蒙皮上。

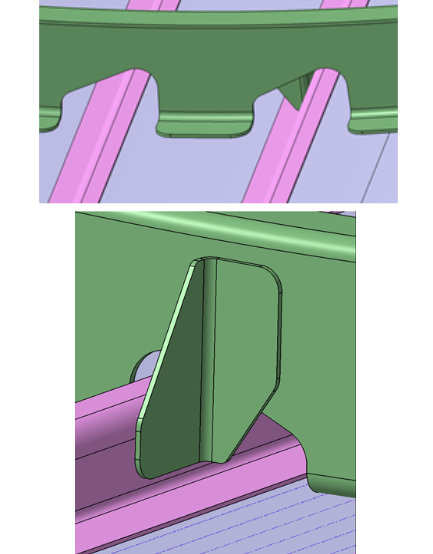

“因此,我们有两个具有很大区别的过程,”Fischer 指出。 “一个是连续 过程,另一个是不连续 过程。对于 Z 型纵梁的 8 米长接头,我们选择了连续超声波焊接。对于高度复杂的用例——在可访问性和公差管理方面——将框架的连接法兰焊接到皮肤上,我们选择了电阻焊接。我们将电阻焊接元件安装并预装到框架几何结构上,并有一个类似夹子的焊接工具,可以气动关闭,接触焊接元件,然后触发焊接过程。”

Nowotny 指出,电阻焊接具有最高的成熟度和更高的强度,这与框架和防滑钉之间的接头处的较高负载相匹配。他指出,这个过程是将框架焊接到皮肤上和 将夹板焊接到车架和纵梁上。

“我们在 JEC 2017 上展示了通用零件上的夹子集成,”Fischer 说。 Nowotny 补充说:“实际上,我们在 2005-2008 年与空客不来梅的高升力部门进行了 HISYS 项目,用于使用 PEEK(聚醚醚酮)热塑性塑料进行电阻焊接。我们将肋骨焊接到蒙皮的整个过程提高到了 TRL 5。因此,该过程的基础知识已经很清楚了,我们现在可以主要关注该过程的适应性、自动化和稳健性。”

“ Fischer 指出,不同焊接技术的关键推动因素之一——即使它们已经存在了很长时间——是表明它们已准备好在工业中进行商业应用,包括必要的自动化、编程和质量保证.我们正在研究的关键问题之一是如何知道焊缝是否良好。我们希望确保我们拥有工艺数据来表明我们知道焊缝将长期运行,并且我们不要求使用超声波进行后续 NDT 检查,或对已完成的装配进行另一次全面检查。因此,我们在该项目中的主要目标之一是开发工业质量保证。”

转向 LM PAEK

正如我在博客“证明多功能机身演示器的 LM PAEK 焊接”中所解释的那样,尽管 MFFD 从碳纤维/PEKK(聚醚酮酮)开始,到 2019 年 3 月的第 10 次提案征集 (CFP10),基准材料已经改用碳纤维/PAEK(聚芳醚酮)。 PAEK 是包含 PEEK、PEKK 和 LM PAEK 的整个聚合物系列。上半队对LM PAEK有多少经验? “我们已经将它用于许多制造试验,”Fischer 说。 “超声波焊接和电阻焊接的材料性能都非常有前景。尽管如此,材料仍在开发中,所有欧洲合作伙伴和材料供应商之间就经验教训和加工指南的制定进行了共同交流。”

“ 然而,”Nowotny 补充道,“我认为我们现在有这些材料选择是一件好事,因为很多年前,只有氰特 APC-2,没有别的。尤其是在欧洲,有时你可以得到材料,有时你会得到,“不,对不起”。现在,我们有几家材料供应商积极从事材料和不同工艺的工作。例如,正如我们在 2020 年慕尼黑工业大学研讨会上看到的那样,威格斯现在正在研究增材制造的优化。还有一些工作正在进行 AFP 原位固结的优化,一些工作是使用高压釜以及各种高压釜外 (OOA) 制造工艺进行二次固结。所以,现在还有很多事情要做,这增加了为每个过程获得优质材料的机会。”

时间表和后续步骤

Fischer 说:“我们已经基本完成了一个中间演示器的设计制造过程——A320 直径、两个框架托架和 950 毫米宽——我们将在明年年初(2021 年)建造那个更小的半壳。” . “除此之外,我们已经开始为全尺寸上半壳采购工具,我们正在提升我们的技术,以确保我们能够在 2022 年按时生产全尺寸上半壳.”

这意味着什么?一个问题是装配公差。 “沿机身上半部和下半部左右两侧的纵向接头已经设计了一段时间,”Fischer 解释说。 “根据这些,我们有一定的要求,我们需要确保我们的生产公差满足这些要求。”

Fischer 说:“我们试图用上壳做的基本故事是展示生产热塑性复合材料的最有效途径,并为未来飞机与铝竞争铺平道路。”他指出,DLR 已经在与 Premium Aerotec 合作开发焊接热塑性后压力舱壁时证明了这一点,如 2018 年和 2019 年所示(另见“焊接热塑性复合材料的新视野”)。焊接和精益生产是热塑性塑料的关键推动因素。现在我们必须让这些技术走出实验室并进入工业领域。为了让行业相信他们真的可以使用这些焊接技术,我们必须证明它们可以自动化、可预测和可控,从而在实际生产任务中实现可靠性。这就是我们正在做的事情。”

树脂