使用 moi 复合材料的连续纤维制造 (CFM)

连续纤维 3D 打印和沉积正在获得动力。随着使用和推进它的公司数量的增长,这项技术无疑将塑造复合材料行业。

首先,它提供无需模具或工具的制造。其次,它提供多功能结构(例如,导电性、形状变化、传感)。第三,它打开了混合制造世界的大门——例如,在 3D 打印的顶部进行层压和打印时铣削——以及几乎无穷无尽的材料开发景观,从镍钛诺形状记忆合金 (SMA) 纤维到导电纳米复合材料解决方案用于液相沉积建模 (LDM)。后者本身就是一个完整的世界,我将在以后的博客中介绍。

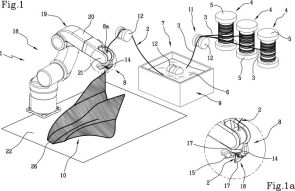

专利WO2017085649A1和Atropos打印系统。来源:moi 复合材料。

Moi Composites 于 2018 年 2 月由材料工程师兼教授 Marinella Levi、设计工程师 Gabriele Natale 和建筑师 Michele Tonizzo 成立。 2013 年,Levi 教授开始在米兰理工大学(意大利米兰)从事 3D 打印工作。到 2014 年,她在该大学的化学、材料和化学工程“Giulio Natta”系成立了 +LAB。她的愿景是通过将工程师、设计师、研究人员和制造商聚集到一个多学科、协作的 3D 打印中心来融合研发、教学和材料创新。

2014 用于 3D 打印连续纤维热固性复合材料的第一个工具 2015 专利WO2017085649A1 2016 与欧文斯科宁和 KUKA Robotics 的合作伙伴关系,阿特罗波斯 项目和打印系统 2017 JEC 创新奖,与 Autodesk 合作,

詹姆斯戴森奖亚军,

与柯马自动化合作

(完整的时间线)

“我们开始使用 moi 复合材料是因为我们想生产商业零件并参与国际项目,”Michele Tonizzo 解释说。 “我们发现有很多市场。我们主要使用玻璃纤维制造生物医学部件以及用于海洋、石油和天然气以及航空航天应用的部件。 CFM 技术能够制造出传统方法无法实现的独特解决方案。”

使用连续玻璃纤维(顶部)具有内部结构桁架的 3D 打印螺旋桨叶片。该项目还展示了沿非线性曲线(左下)的纤维铺设和具有传统纤维取向(例如,0°,+45)的连续纤维层压板 °、-45°、90°、右下角)。来源:moi复合材料

树脂和纤维范围

Atropos 展示了打印不连续和连续纤维增强热固性聚合物的能力,不仅可以逐层打印,还可以沿非线性曲线打印。它使用紫外线 (UV) 光将聚合物固化到位。 “我们目前可以在环氧树脂、丙烯酸和乙烯基酯中使用紫外线固化进行打印,”托尼佐说。他指出,丙烯酸适用于建筑部件,因为它是透明的,不需要固化/后固化温度。乙烯基酯用于船舶部件,环氧树脂用于石油天然气和航空航天部件。

“对于某些应用,UV 固化只是初始阶段,然后我们使用常规加热进行后固化,”Tonizzo 观察到。 “我们与紫外线固化无关。我们已经使用非 UV 固化聚合物进行印刷,并且了解对于更高性能的应用,我们将需要不同的基质选项。”作为参考,他们最常用的树脂乙烯基酯的玻璃化转变温度 (Tg) 约为 140°C。

“我们也在使用碳纤维,但不使用紫外线固化树脂,”托尼佐说。他指出,纤维透明度和 颜色影响紫外线固化。 “碳的问题在于它不透明和 黑色的。这是最糟糕的组合。我们希望为碳纤维作为一种材料开发最佳解决方案,而不仅仅是最简单的技术。我们可以使用许多其他固化材料选项,因此我们正在研究这些。”

Moi 合成可以打印用于电/热功能、传感、形状改变等的连续导电纤维。来源:moi 复合材料。

Moi 复合材料已打印出高达 2400 tex(207 码/磅,根据欧文斯科宁数据表最大直径为 24 微米)的连续玻璃纤维,并正在测试天然纤维。它还印有玄武岩纤维。 “我们可以用紫外线固化和玄武岩纤维进行很好的打印,因为它实际上有点透明,而且比黑色更棕色,”托尼佐解释说。

传导电流的纤维也可用于 CFM 技术。它们可以根据需要放置在打印的结构中。 +LAB 网站上列出的一个项目展示了镍钛诺纤维,这是一种形状记忆合金。 “所以你可以制作变形结构,”托尼佐说。 “例如,您可以使用它来释放其他纤维上的应力,例如在预应力混凝土中。”

3D 打印作为混合制造的一部分

Atropos 使用 Kuka 机械臂,打印信封高度为 0.5 x 0.5 x 0.5m。 “我们现在正在一台柯马机器人上进行打印,其高度为 1.0 x 0.5 x 0.8m,这是第二代系统,”Tonizzo 说。 “我们还使用了带转台的大型机器人,构建了 1.5 x 1.5 x 1m 高的体积,并证明我们的技术易于扩展。”

Moi 还在开发第三代一体式打印头,该打印头具有向纤维、传感器、切割机构和铣削工具施加压力的系统。Tonizzo 表示,这将缩小 3D 打印和自动纤维铺放 (AFP) 之间的差距)。 “3D 打印无法达到 AFP 的性能,但 CFM 提供了更大的灵活性。我们已经可以打印厚度为 0.25 毫米的纤维,并且能够创建曲线并将连续纤维放置在理想位置,”他补充道。

SuPeRIOR 是一个下肢假肢已针对最小重量、偏转和成本进行了优化。

然后将 3D 打印的结构芯与碳纤维和环氧树脂层压,然后进行 VBO 固化。资料来源:moi 复合材料。

“3D 打印应该用于它最擅长的领域,”Tonizzo 说,“其中包括优化工作流程。例如,您可以 3D 打印具有底切和智能纤维方向的内部核心。然后,您可以在顶部使用普通的手工层压,并在高压釜中或仅使用真空袋进行固化。”他描述了一个传统上无法用模具制造的零件。 “我们打印了内芯,然后将其包裹在层压板中,然后在 110°C 和 2 巴的压力下高压灭菌几个小时。这部分出来的很棒。”这部分受保密协议的保护,因此没有更多详细信息,但 moi 以类似的方式生产了 SuPeRIOR 假肢,不是在高压釜中而是仅使用真空袋 (VBO) 固化。 “所有内部构件都使用一种连续的玻璃纤维,”他解释说,“但外层层压板是手工叠层碳纤维织物和环氧树脂。”整个设计减少了偏差并增加了定制化,同时显着降低了成本和生产时间。

基于体素的优化软件

Tonizzo 解释说,零件设计过程将 Autodesk 基于体素的算法与 moi 的应力和路径优化算法相结合。这就是为结构产生优化纤维路径的原因。该软件还可以选择最可能的制造路径。 “这是一个迭代过程,”托尼佐说。 “设计不像衍生式设计那样完全自动化。它仍然需要工程师做出选择。但我认为这应该是这样——设计师和软件结合在一起,而不仅仅是人工智能。”

多材料未来,市场潜力巨大

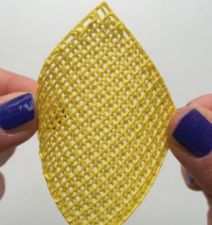

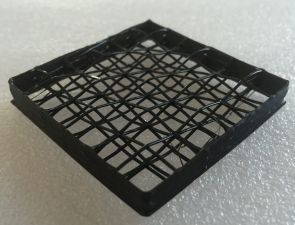

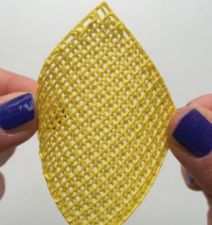

在 Atropos 打印的螺旋桨叶片的其中一张图像中,特写显示几乎是编织图案。 “这实际上不是编织的,但很快就会实现,”托尼佐说。他将我引导到 +LAB 网站上的正弦波项目。 “展示的演示者是用塑料 3D 打印出来的,短纤维和 LDM [液相沉积建模] 工艺是 +LAB 的研究人员。我们当时使用的算法与我们现在使用连续纤维推进的算法相同。”

+LAB 的 Sine Wave 展示了具有可调弹性响应的 3D 打印聚合物填充图案。来源:+LAB。

从 +LAB 网站上可以明显看出,这种类型印刷的材料创新和可能性几乎是无穷无尽的。问题是什么将为高需求解决方案提供最大的机会和潜力。同时,材料供应商正在支持持续发展。例如,欧文斯科宁有兴趣用更多的基质来展示玻璃纤维,如陶瓷和混凝土。显然,这对于建筑和施工应用非常有趣,并且鉴于数字制造和节能建筑、异地预制模块以及通过天然和回收材料提高可持续性的当前趋势,所有这些都强调轻量化,因此具有巨大的潜力。 “米兰理工大学的 Giulio Natta 部门参与了一个欧盟项目,用于打印性能类似于混凝土的地质聚合物,”Tonizzo 补充道。 “它们会随着时间的推移自行固化,但在印刷过程中具有像粘土一样的稠度,以获得更好的流动性。我们一定会继续在这个领域工作,以及使用新的聚合物和纤维。”

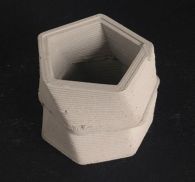

Moi 合成是还用地质聚合物打印,其行为类似于混凝土。

来源:+LAB。

你会卖机器吗? “是的,但在未来,”托尼佐说。 “目前,我们正在生产零件并将技术带到客户的工厂,使用我们的专业知识、打印头和软件来实现按需零件解决方案。”他补充说,过去一年与 CFM 的早期采用者一起改进技术,并展示了不同市场中许多不同部件的商业案例,moi Composites 现在正在寻求投资者进一步扩大 CFM 机器和工艺的规模,以获得商业市场机会。

树脂

- 使用 Markforged Composites 的 3D 打印装配夹具

- 在航空航天和国防领域使用复合材料进行增材制造

- 评估不断变化的复合材料供应链

- 用于连续纤维 3D 打印的紫外线固化热固性材料的商业化

- 与 Arris Composites 首席执行官 Ethan Escowitz 的问答

- Moi Composites 推出 3D 打印玻璃纤维船

- 复合材料回收——不再是借口

- 连续纤维制造模糊了 3D 打印和 AFP 之间的界限

- 科思创推出 Maezio 连续纤维热塑性塑料

- 具有连续纤维的 3D 打印复合材料

- Severstal 投资于机器人技术,通过 Airborne

- GE Digital:通过数据和分析获得运营洞察