贵公司应考虑 SLS 技术的 5 个理由

选择性激光烧结 (SLS) 已成为增材制造中使用最广泛的技术之一。 SLS 技术已不再是一种仅用于创建原型的工具,它已成为各种行业生产小批量终端零件和支撑零件(如夹具和固定装置)的可行方法。由于 SLS 技术的好处是多方面的,该技术为设计和工程开辟了新的可能性。

那么为什么要考虑在内部生产 SLS 打印部件?

-

创建高度复杂的轻型部件

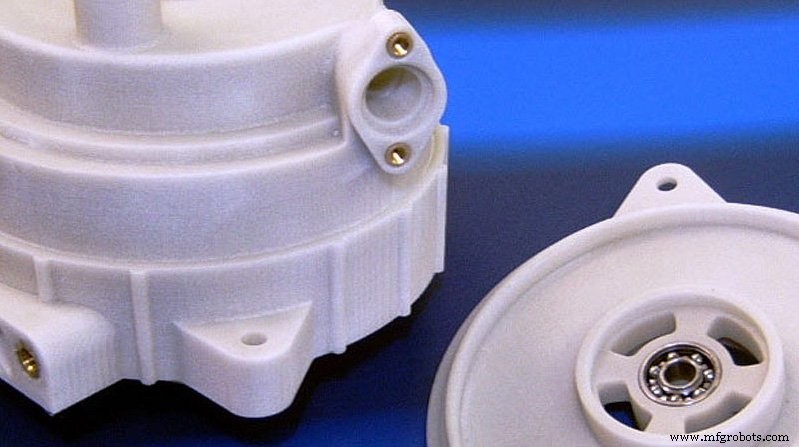

SLS 技术非常适合创建高度复杂的零件,因为它不需要支撑结构,这与 SLA(立体光刻)和 FDM(熔融沉积建模)不同。打印过程中剩余的未烧结粉末用于为零件提供额外的强度和支撑,从而充当其自身的支撑结构。

对于工程师而言,SLS 的这一方面意味着可以更自由地创建复杂零件(例如具有悬垂特征)和晶格结构。此外,借助 SLS 技术,您可以创建传统制造方法无法实现的零件和几何形状。由于 SLS 零件重量轻,因此它们也是制造航空航天和汽车零件的理想选择。

-

节省时间并最大限度地提高产量

SLS 允许您在一次打印中打印复杂的几何图形,而这通常需要多个零件才能生产。这意味着可以轻松地一次打印多个零件,节省大量时间和精力,同时最大限度地增加构建空间。甚至可以在打印过程中添加零件——允许进一步迭代零件和添加最后一刻的设计更改,而不是从头开始整个生产过程。

您还可以在后处理阶段节省时间:由于不使用支撑结构,因此清洁零件所需的时间更少。

-

生产大量定制和按需零件

使用传统制造方式按需生产中小批量或一次性零件在经济上是不可持续的。然而,SLS 技术弥补了这一差距,因为它的能力促进了小批量生产的制造,而无需昂贵的工具。许多汽车制造商已经利用了这一优势,例如戴姆勒卡车北美公司去年宣布试用 SLS 3D 打印备件,以创建更高效的供应链。最近,豪华汽车制造商保时捷宣布使用 3D 打印技术(包括 SLS)为其保时捷经典系列生产备件。

使用 SLS 技术“按需”创建产品的可能性还可以显着降低维护大量零件库存的成本,因为可以在需要时制造组件和产品。这方面的一个例子是阿联酋航空公司,该航空公司去年透露其采用 SLS 技术为其机舱打印组件。

- 更短的产品开发周期

SLS 支持在几天内快速创建和测试原型,从而缩短生产开发周期。此外,无需像传统制造方法所需的昂贵工具即可制造末端零件。 -

强大的材料特性

SLS 最常用的材料是聚酰胺,这是一种具有机械性能的工程热塑性塑料,是一系列功能应用的理想选择。凭借各向同性的特性以及耐化学性和耐热性,使用 SLS 技术制造的零件可与通过注塑成型等传统制造方法生产的零件相媲美。例如,SLS 可用于创建机械接头和其他需要耐用部件的功能,而其他 AM 技术的部件会随着时间的推移而变脆。

当然,热塑性塑料并不是唯一可以使用 SLS 打印的材料——还可以使用包括金属在内的多种材料。

最后的想法

SLS 技术无疑为工业应用提供了一系列好处。但是,在决定将 SLS 集成到您的内部生产流程之前,首先考虑您的打印需求是谨慎的,因为投资 SLS 机器是一项重大投资。毕竟,成功使用 3D 打印技术的一个关键要素是确保您的需求与您采用的技术相匹配。

详细了解 SLS

要详细了解使用 SLS 技术的好处,何不下载我们的免费白皮书?

3D打印