计算传送带系统的速度

输送机系统的速度在很大程度上取决于输送机的应用。一些传送带移动人行走的平均速度,而其他应用需要更快的速度;例如,高速装瓶线。

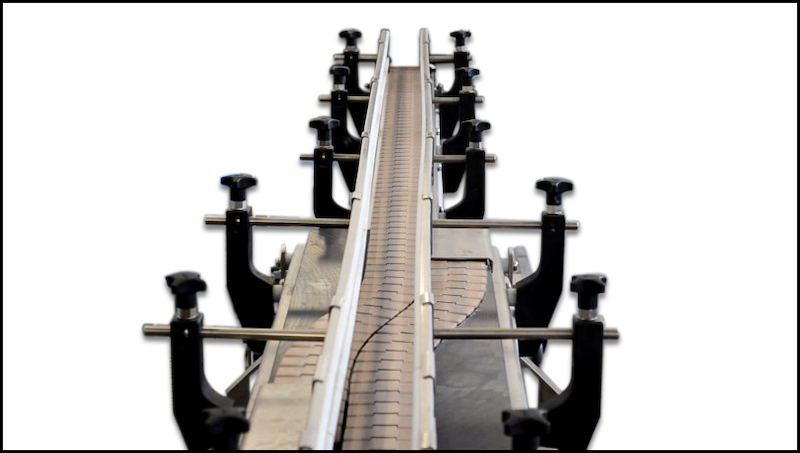

图 1. 一种快速斗式输送机。图片由博世力士乐提供 [PDF]

通常,生产中使用两种类型的带式或链式输送机:连续运动生产和穿梭式输送机。

两种类型都受机器速度的影响,以确定输送机的速度以及其他因素。还有履带式输送机系统,可用作连续输送机系统或穿梭输送机系统。履带式输送机系统将面临与典型的带式或链式输送机相同的挑战。

在深入研究如何计算传送带的速度之前,让我们先看看传送带的类型。这将使我们对为什么需要了解系统速度有一个广泛的了解。

输送系统概述

我们将审查的几种输送机类型包括连续运动、穿梭机和伺服驱动。

连续运动输送机

这种类型的输送机通常用于装瓶线或食品生产。人们可以在任何工厂中找到连续运动生产,其中产品制造不能在没有影响的情况下停止。产品在不停机的情况下进出加工机器。这种输送机类型通常非常快,并且仅受进行处理的机器的速度限制。

图 2。 装瓶输送机。图片由 Tri-Mach 提供

穿梭输送机

梭式输送机通常由低摩擦连续运行的皮带或链条组成。夹住零件或产品的穿梭机在皮带或链条上运行,并在穿梭机停止时打滑。穿梭车从一个机器过程移动到另一个机器过程,在每台机器(工作站或单元)处停下来进行工作。这种输送机类型的速度通常取决于机器的总节拍时间或装配线上的最快流程。

图 3。 视频由 ATS 自动化提供

伺服驱动输送机

伺服驱动的输送机可能会根据需要启动和停止,并移动到一个精确的位置,类似于分度台。采用伺服电机驱动输送机,速度仅受产品重量和产品稳定性的限制。如果移动液体,则需要调整加速度和减速度值,以免产品受到干扰。

现在我们了解了为什么速度对这些输送机类型很重要,让我们深入计算速度。

计算传送带速度

传送带速度的计算方法是驱动辊的周长乘以电机的每分钟转数 (RPM)。如果有任何齿轮减速,在乘以周长之前不要忘记将比率应用到 RPM。

传送带速度 =驱动辊周长 ✕ 电机转速

如果使用交流电机驱动轨道,传统的轨道输送机将使用与上述相同的公式。如果使用伺服驱动的皮带输送机,可以在伺服电机的控制系统内计算速度。任何伺服输送机都将严重依赖系统的节拍时间和被输送材料的类型来计算速度。

决定输送机速度的因素

在确定所需的输送机速度时,我们必须考虑一些因素。这是一个总体思路,并不打算成为一个完整的列表。其他因素可能包括易碎产品和包装需求。

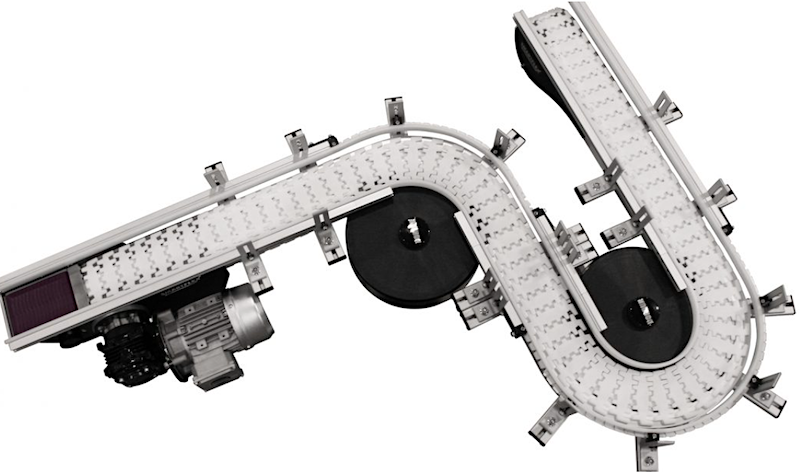

图 4。 低摩擦输送机。图片由 Dorner 提供

电机速度: 典型的交流电机 RPM 约为 1750-3500,对于传送带来说太快了。需要齿轮箱或齿轮减速装置来降低电机的总 RPM。如果系统周期时间和驱动辊的尺寸已知,那么我们可以轻松计算所需的 RPM。

产品重量 :随着产品在传送带上的重量增加,移动产品所需的力也会增加。产品重量也会影响皮带的加速和减速。低摩擦带式输送机在停在站点时依靠穿梭车或产品在带上滑动,将具有最大有效载荷。这种类型可能必须改用链式输送机或重型滚筒输送机。由于梭子被磁力固定,伺服轨道输送机将容易受到有效载荷的影响。

机器周期时间 :系统的循环时间对设备制造商和购买机器的客户都很重要。这意味着传送带必须以设计的循环时间速率在整个系统中移动产品。

控制 :典型的交流电机驱动皮带输送机只需要一个数字输出和一个电机启动器接触器。如果频繁停止电机,变频驱动器 (VFD) 将是减少能源使用的不错选择。伺服驱动输送机,无论是轨道还是皮带,都需要伺服驱动器和控制器,通常是可编程逻辑控制器 (PLC),以命令伺服电机到不同的位置。这些控件可能很昂贵,并且对于应用程序来说可能过于复杂。

作为控制技术人员,了解输送机的速度非常重要,以确保系统内的每个站点或单元都可以访问其必要的部件。重要的是不要让站点挨饿,因为这会减少整个系统的节拍时间。任何输送机的速度都可以在设计阶段计算出来,在这个阶段,如果需要,可以很容易地对系统进行改进。

自动化控制系统