什么是注塑成型缺陷以及如何防止它们:10个塑料零件缺陷

缺陷很难避免,但很容易控制。在几乎所有行业中,塑料正在取代金属。因此对塑料成型的需求正在加快。不幸的是,与金属零件一样,塑料零件也可能存在一些缺陷。

这可能是由于制造过程、材料、材料处理或任何原因。所以在本文中,我们将探讨不同的注塑成型缺陷 ,这些缺陷的原因,以及它们的解决方案是什么。

几乎每一种成型工艺都会发现塑料零件缺陷。但是注塑成型是领先的,因为我们知道注塑成型是使用最广泛的塑料成型工艺。

很多时候,这些缺陷很容易避免,或者至少可以通过更好的零件设计、更好的模具设计、不同的材料以及我们将在本文中讨论的其他不同步骤来控制。

影响注塑成型缺陷的因素

以下是影响注塑成型缺陷且易于控制的关键因素。

注塑模具材料选择

选择合适的材料非常重要。例如,ABS 比 PC 具有更好的成型性。有些材料的收缩率比其他材料好。所以选择在注塑成型中产生较少缺陷的材料

塑料零件设计指南

我们应该始终使用设计塑料零件的最佳实践来设计零件。例如均匀的壁厚、无咬边、适当的加强筋厚度、适当的凸台高度和厚度等。这样我们应该遵循许多最佳实践,以减少零件中的缺陷

注塑模具设计

选择最佳类型的模具仍然是注塑成型缺陷的最重要因素之一。例如,热流道模具比冷流道模具产生的缺陷更少。浇口位置、喷嘴尺寸、流线、注射压力等对减少塑件缺陷起着很大的作用。

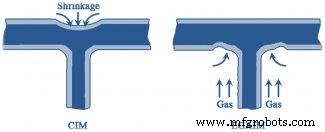

1。缩痕

由于壁厚不均匀而出现缩痕。与较薄的区域相比,较厚的区域需要时间冷却,这就是材料试图下沉并产生印象的原因。它看起来或多或少像一个凹坑,收缩会在较薄部分的方向发生。凹痕在平面上更明显。

原因

- 零件设计不当。零件应具有均匀的零件厚度。如果不是,至少厚度变化的过渡应该是平滑的。

- 冷却机制不佳。冷却不均匀会产生缩痕

- 材料选择不佳。很少有材料比其他材料下沉更多。所以需要明智地选择材料。

- 注射压力低

- 塑料的熔点非常高

解决方案

- 不均匀壁厚

- 调整冷却时间

- 调整保压时间和压力。

- 更改登机口位置

2。流线

流线也称为流痕,通常出现在使用注塑成型的零件中。这些基本上是在表面上发现的非色调波浪形线条或图案。这种缺陷是由于材料流经模具时表面冷却不均匀造成的。

原因

- 冷却速度变化

- 注射压力慢

- 模具温度低

- 浇口和流道尺寸小

解决方案

- 提高注射压力和速度

- 增加喷嘴直径

- 使用热流道模具

3。焊接线

当两条或多条流线相遇但在成型过程中没有编织并产生一些称为熔接线的会聚形状线时,就会出现这种缺陷。这发生在孔内和孔周围,并形成局部薄弱区。

原因

- 壁厚不均匀

- 孔、凸台、肋条未遵循塑料零件设计的最佳实践

- 熔融材料温度过高

解决方案

- 调整闸板排气槽位置

- 保持均匀的壁厚

- 根据最佳设计实践设计凸台、孔和筋

- 增加熔融材料的流动性

4。烧伤痕迹

烧痕在注塑成型中很常见。它通常出现在流动路径的末端或空气被困的地方。烧伤痕迹通常是黑色、棕色或铁锈色。有时烧伤痕迹只是变色,因此如果一般消费者看不到该零件,则可以使用该零件。但有时烧痕会导致一些结构不稳定,在这种情况下,零件会被拒绝。

原因

- 成型压力过高

- 通风口不足以排出空气

- 延迟排除滞留空气

- 流道设计不当

解决方案

- 添加足够的通风孔

- 降低熔料温度

- 降低注射速度

5。收缩率

当塑料部件的一个区域比另一区域冷却得更快时,就会发生收缩。因此,零件会出现收缩,这是与实际形状不同的一种变形。因此,如果预期的形状是平坦的表面,那么在收缩后它就不会是平坦的。表面会有波纹。同样的现象也发生在冬季收缩的树林中。

原因

- 壁厚不均匀

- 非均匀冷却

- 在高效的模流中

- 高温

解决方案

- 设计壁厚均匀的零件

- 确保冷却过程平稳且渐进

- 改用收缩更小的不同材料

6。空隙

空隙在塑料部分是由于内部的空气。当没有足够的通风机制并且空气无法排出时,就会发生这种情况。由于内部有空气,熔融材料不能占据空间,零件被分类填充。空隙尺寸过大会影响零件的结构稳定性。

原因

- 在高效的排气机制中

- 成型压力低

解决方案

- 提高注射压力

- 选择粘度较低的塑料

- 选择靠近零件较厚部分的浇口位置

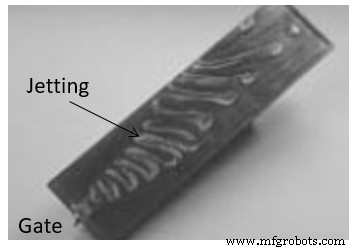

7。喷射

当熔融材料的初始喷射在整个型腔被填充之前冷却时,就会发生喷射。当浇口尺寸小且注射压力高时,熔融材料通常会迅速从浇口喷出,甚至在模具完全充满之前就已经冷却。理想的条件是逐渐填充模具。

原因

- 浇口尺寸小

- 注射压力高

- 冷却机制低效

解决方案

- 降低注射压力

- 提高材料或模具温度

- 设计浇口位置,使其能够以均匀冷却填充型腔

8。短镜头

短射是注塑件的主要缺陷。如果模具完全没有被熔融材料填充,那么就会出现这个问题。由于这个问题,塑料的一部分根本没有材料,换句话说,这部分是不完整的。

造成短射的主要原因是由于浇口堵塞或浇口狭窄造成的流量限制。如果材料太粘,也可能发生短射。如果空气被困在里面,那么材料也无法填充该区域并导致短射。

原因

- 注射压力低

- 材料太粘

- 窄门

- 通风口不足

解决方案

- 提高注射压力

- 重新设计大门

- 提供足够的通风孔让空气逸出

9。闪光

飞边是在分型面(型芯与型腔相遇的地方)周围出现的额外材料。它看起来像组件边缘的薄唇。由于物料流向流道外的空间,会出现飞边问题。飞边主要发生在磨损的模具中。 Flash 不被视为主要问题,除非它是外观部分。在后期处理中可以轻松修剪 Flash。

原因

- 模具设计不佳

- 破旧的模具

- 注射压力过大

- 低夹持力

解决方案

- 重新设计模具

- 增加锁模力

- 调整模具温度和注射压力

10.变色

变色是指零件颜色不符合预期。有时整个部分会变色,或者某个局部区域会变色。发生这种情况的原因有很多,但主要是由于料斗中的剩余颗粒或先前生产运行的喷嘴或模具中的残留树脂。变色不影响结构强度,但对外观件不理想。

原因

- 未在料斗中清理剩余材料

- 塑料材料的热稳定性差

解决方案

- 每次生产运行后清洁喷嘴和料斗

- 使用热稳定性好的着色剂

结论:注塑成型缺陷

这就是我在这篇文章中的全部内容。我希望您对塑料零件中发现的不同缺陷有所了解。虽然发现的缺陷很多,但是这里提到的这十个缺陷在大部分地方都发现了。

如果您仍有任何问题或疑问,请写在评论部分,我很乐意为您提供帮助。

您可能还想阅读:钣金规格表

工业技术