什么是熔模铸造及其工作原理

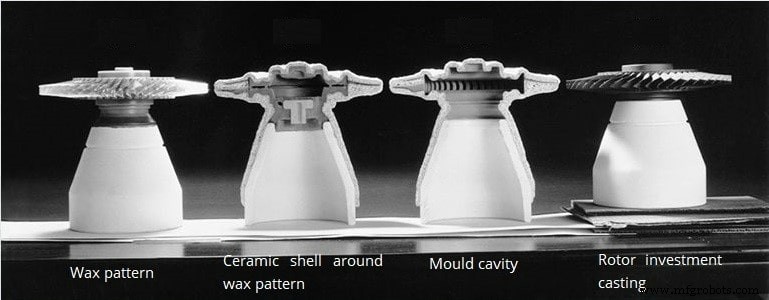

- 投资铸造 是具有数百年历史的金属制造工艺之一,可以追溯到 5000 年前。在其最早的形式中,蜂蜡被用于形成铸造过程所需的图案。今天,更先进的蜡、耐火材料和特殊合金通常用于制作图案。将熔融金属倒入由耐火陶瓷材料形成的耗材模具中,并带有蜡图案。蜡熔化出来,熔融金属在陶瓷模具内凝固,然后金属铸件孵化出来。这就是为什么熔模铸造通常被称为“脱蜡铸造”。

- 熔模铸造之所以如此命名,是因为该工艺用耐火材料将模型投入(包围)以制造模具,然后将熔融物质浇注到模具中。大多数金属可以通过金属熔模铸造制造,如铝合金、黄铜、铜合金、青铜合金、钢合金、铸铁、不锈钢。

- 耐火模具内的型腔是所需零件的精确复制品。由于所用耐火材料的硬度,失蜡铸造工艺通常会生成具有出色表面光洁度的复杂高精度零件,例如涡轮叶片或枪支成分。高温应用也很常见,包括汽车、飞机和军事工业的零件。有时熔模铸造还可以减少甚至消除机械加工的必要性,而这通常是经济地制造零件的唯一方法。

- 水玻璃和硅溶胶熔模铸造是当今两种主要的熔模铸造方法。主要区别在于表面粗糙度和铸造成本。水玻璃法脱蜡进入高温水中,陶瓷模具由水玻璃石英砂制成。硅溶胶法脱蜡进入闪火,硅溶胶锆石砂制成陶瓷模具。硅溶胶法比水玻璃法成本更高,但表面更好。Precise Cast 为不同行业的客户提供硅溶胶熔模铸造和水玻璃铸造两种选择,涵盖各种重量的铸造部件。

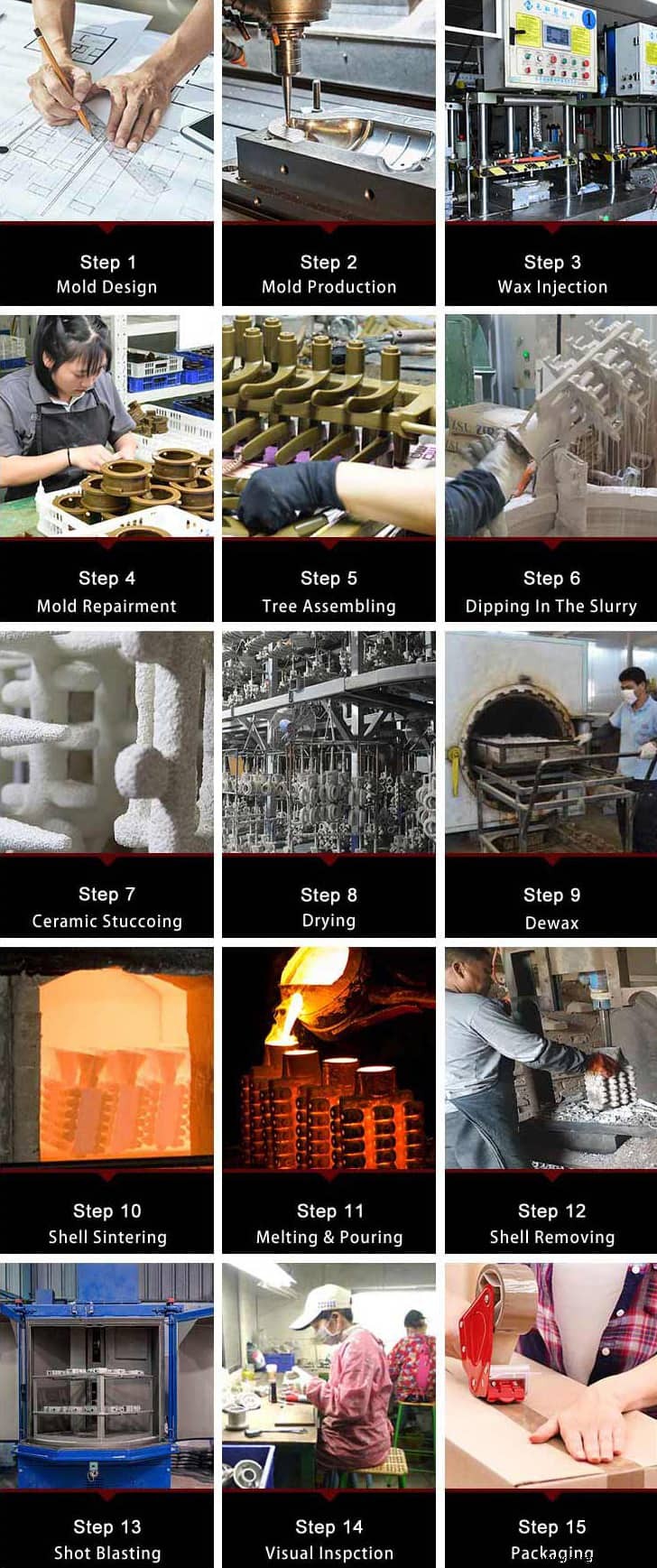

熔模铸造工艺的主要步骤

Precise Cast 的熔模铸造工艺步骤:

我们可以生产各种尺寸和形状的顶级熔模铸件。在我们的铸造厂,熔模铸造工艺采用中国最先进的技术进行操作。全程全金属合金可选,可根据您的材料规格定制熔模铸件。

熔模铸造模具设计制造:

它是金属熔模铸造工艺的第一步,是实现精密产品的基础,也是制作蜡模的基本步骤。Precise Cast拥有世界一流的CNC加工中心,可生产高精度铸模并提供快速模具服务为我们的客户。

蜡模制作:

复制成品零件几何形状的图案有两种主要方法:

制作注蜡模具:将蜡注入模型中得到蜡模。我们将获得与所需产品尺寸相同的模型。然后,我们将重复注射工作以获得更多蜡模

3D打印蜡模

蜡组装:

蜡模完成后,将它们组装成流道,然后组装成准备浸入的成品树。

粉刷:

浆料涂敷完成后,砂粒滴落到湿树组件表面,有助于增厚和加强蜡组件表面的涂层。

脱蜡:

新建外壳内的蜡现在通过将外壳放入蒸汽脱蜡高压釜或闪火炉中去除。蜡将熔化并通过浇口流出并在高温下倒出。陶瓷壳模必须烧制以烧掉最后的图案材料痕迹,然后预热模具以准备铸造。通常在1600-2000华氏度范围内,这就是为什么熔模铸造也称为“失蜡铸造”。

浇注或浇注:

将熔融金属倒入预热的模具型腔中。铸造或浇注是整个熔模铸造过程中的关键步骤。

冷却:

然后模具静置,让熔融金属在室温下冷却凝固,然后成为最终的铸件。

去壳:

然后通过锤击、振动或钢砂喷砂等工艺去除外壳材料。

切断铸件:

然后将完成的铸件从浇口和流道系统中切割下来,然后通过研磨去除铸件上多余的金属。

整理:

然后采用各种精加工技术,包括热处理、研磨、抛光、喷丸/喷砂和涂层,以达到最终要求的表面。

热处理:热处理工艺可以提高铸坯的机械性能。热处理工艺主要有正火、回火、退火、淬火、回火、渗碳。

喷丸/喷砂:为了去除氧化皮并获得更好的表面光洁度,熔模铸件将使用小钢球进行喷丸或喷砂。

防锈油画及表面处理:为避免生锈,铸件将浸入防锈水或油中。喷漆、镀锌等其他表面处理也可以在这一步进行。

质检:

检查也是熔模铸造零件质量控制的最重要步骤之一。完成精加工操作后,根据技术图纸和要求对零件进行检查。表面进行视觉和荧光渗透检测,X射线用于表面缺陷识别。

熔模铸造的主要应用

- 熔模铸造有利于铸造高熔点金属。由于熔模铸造可以生产各种产品,因此具有普遍的行业应用。

- 通常通过熔模铸造技术生产的零件包括具有复杂结构的零件,例如涡轮叶片或枪支组件(枪支接收器、触发器和锤子)。熔模铸件甚至被饮料行业设备制造商和石油和天然气行业的国际减压阀制造商使用。熔模铸造零件还广泛用于航空航天、医疗、珠宝、汽车、飞机和军事工业。

- 通过熔模铸造工艺制造的部件还可以生产出牙科固定装置、齿轮、凸轮、棘轮、珠宝、机械部件和其他具有复杂几何形状的部件等产品。因此,可以肯定地说,无论您身处哪个行业,如果您的企业可以从熔模铸造零件和组件的优势中受益,那么它们可能是您所有项目的完美金属选择。

熔模铸造工艺的优势

尺寸范围:

尽管大多数熔模铸造零件都很小,但可以生产超过 1000 磅的铸造零件。这种能力仅限于少数熔模铸造者,需要特殊的专业处理方法。大多数铸件的重量通常在盎司到 20 磅之间。

多功能和复杂的形状:

- 熔模铸造可以实现高精度的公差和复杂的零件外轮廓,甚至可以满足机床无法达到的技术要求。熔模铸造使零件达到净形或近净形的标准,大大降低了铸造后的加工成本。

- 熔模铸造工艺是焊接和制造工艺的最佳替代方案。熔模铸造可以实现将多个部件组合成一个铸件进行生产,既降低了生产复杂度,又提高了生产效率和尺寸精度。

精确光滑的表面:

- 将蜡倒入抛光的铝模具中,将产生光滑的图案。 125 微抛光是标准,甚至更精细的表面也很常见。

- 陶瓷外壳是基于 parrtern 构建的。与砂型铸造的两个半模不同,熔模铸造的一个模具没有分型线。表面瑕疵的标准将根据其功能与客户讨论后达成一致。

尺寸精度:

- 一般情况下,熔模铸造第一英寸的标准公差为 +/-0.010″,之后每英寸的公差为 +/-0.004。

- 与没有图纸设计的相同零件相比,图纸设计步骤可以减少甚至省略铸件的后续加工要求。

- 无论是铸件、机加工零件还是制造部件,零件的生产成本都与尺寸精度要求成正比。通过对零件设计的严格审查,对零件的公差、咬边、盲孔等进行修改,以达到提高产量和降低工件成本的目的。与其他传统铸件或制造部件相比,铸件公差精度越高,熔模铸件所需的后续加工就越少。

质量与诚信:

在这个过程中一个至关重要的特征是铸件的完整性。熔模铸造在为燃气涡轮发动机、石油、化工、国防和医疗等要求严苛的行业提供服务方面有着悠久的历史。

使用熔模铸造时的注意事项

处理成本:

对于小批量要求,如果追求工具,熔模铸造可能比其他制造工艺更昂贵。在这种情况下,SLA 或 3D 打印可能是一种具有成本效益的替代方案(即使数量为一个)。

初始成型成本也是熔模铸造是否带来最大价值的关键因素。熔模铸造模具通常由多个零件装配在一起制成复杂形状的零件。

这种早期成型成本并非微不足道,但可以通过缺乏后续加工和/或制造来抵消。

尺寸限制:

熔模铸造能够制造出各种尺寸的零件,与砂型铸造等其他铸造工艺相比,限制更少。

时间:

与其他工艺相比,多步熔模铸造工艺虽然耗时较多,但所需后续CNC加工操作比其他工艺少。

我们的设备

| 设备名称 | 数量 | 平均服务时间 |

| 注蜡机 | 30套 | 4 年 |

| 振动抛光机 | 12套 | 3 年 |

| 水焊机 | 3套 | 3 年 |

| 焊机 | 15套 | 4 年 |

| 拉床 | 2套 | 5 年 |

| 热处理炉 | 2套 | 5 年 |

| 抛光打磨台 | 50套 | 4 年 |

| 喷砂机 | 15套 | 8 年 |

| 烧结炉 | 9 套 | 8 年 |

| 洗衣机 | 10套 | 8 年 |

| 瑞士型数控车床 | 20套 | 4 年 |

| 数控车床 | 30套 | 5 年 |

| CNC加工中心 | 25套 | 4 年 |

| 攻丝和钻孔装置 | 80套 | 6 年 |

您将在 Precise Cast 获得更好的服务,因为我们可以满足您所有独特的快速原型熔模铸造需求。我们可以持续不断地提供快速的原型和生产服务,努力使您的设计理念成为现实。如果您对原型熔模铸件有特殊要求,请索取报价以了解更多信息。

工业技术