关于二次注塑的关键知识

二次注塑成型是一种双步骤制造工艺,能够以高效的方式使用不同材料快速生产复杂的功能部件。

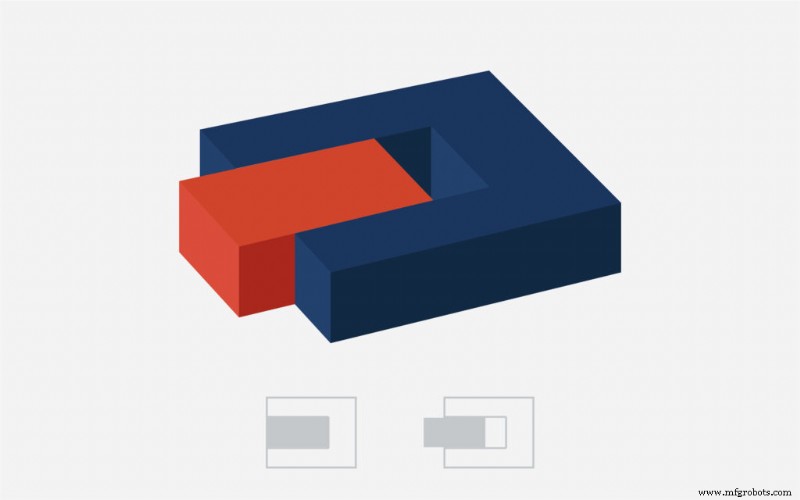

二次注塑成型工艺的第一步与传统注塑成型非常相似:将加热的树脂注入适当加热的模具中。然而,双色注塑工艺包含一个额外的后续步骤:将新成型的零件快速转移到第二个模具中,成为第二个注塑成型的基材。

当部件冷却时,两种不同的热塑性树脂之间会形成化学键(在第二次注射过程中,基材仍然是温暖的,这实际上可以增加这些键的强度)。待零件冷却后,即可顶出。

模具之间的转移通常由旋转压板、机械臂、滑块或其他形式的专用设备执行——这使得二次成型工艺的启动成本相当高。然而,一旦设置完成,该过程将在很大程度上实现自动化,这使得二次成型对于大批量零件生产特别具有成本效益。

无论您只是需要快速复习,还是您对注塑成型的世界完全陌生,以下是二次注塑成型的基础知识。

二次注塑成型的多种应用

二次注塑成型用于为消费品和汽车零部件、医疗部件和电子产品等行业制造产品。这些产品中的许多产品需要某种类型的声学或振动阻尼和/或具有多色或多材料设备、带有软把手的刚性部件、柔性铰链或可移动部分。二次成型也可以与嵌件成型一起使用,以在金属嵌件上添加多个塑料层。

二次成型通常用于制造防滑表面和符合人体工程学的把手,使从电动工具到手机壳的产品更容易、更安全、更舒适地握持。第二次注塑中的包覆成型材料通常比基材具有更好的弹性体性能,这也使得该工艺可用于将密封件和减震器直接成型到产品上。

二次注塑的好处

不要让二次注射成型的初始前期成本吓到您——该费用通常被许多关键领域的成本节约所抵消,即零件整合、生产效率和提高零件质量。考虑到二次注塑成型的总成本,大量零件摊销在模具成本上也可以忽略不计。

二次塑料注射成型有助于将给定产品组件中的零件数量保持在最低限度。优化您的模具和零件设计以减少组件总数可以为每个合并的零件节省数万美元的开发、原型设计和测试。

二次注塑成型允许您使用单个工具来制造多个组件。例如,使用旋转压板的机器在将基板转移到第二个模具时将其旋转 180 度,这可以在第二个模具填充时释放第一个模具以创建额外的基板。因为这个过程是高度自动化的,所以运营成本和劳动力仍然很低。不仅;二次成型还有助于减少(如果不是完全消除)组装、焊接或额外的后期制作处理的需要。

二次成型还可以实现更大的设计灵活性——包括设计更复杂的几何零件(可能无法通过组装和其他方式创建)的能力——同时降低过程中的废品率。最后,由于二次注塑成型零件是使用相同的工具创建的,您可能会发现您的公差可以稍微宽松一些,而不会牺牲零件的精度或生产的可重复性。

二次注塑成型的重要材料注意事项

如果使用得当,二次注塑成型和二次成型都利用了零件冷却时材料之间形成的化学键。然而,这两种材料必须兼容才能形成这些键。二次成型材料的相容性是指两种材料接触时的稳定性——如果接触引起化学反应,无论多么温和,两种材料都不能一起使用。

另一个需要考虑的因素是两个镜头的顺序。一般而言,应首先注入两种材料中较硬的材料,形成第二种材料的基材。换句话说,如果没有首先注射具有较高熔化温度的材料,则第二次注射可能会使整个零件变形。如果一个组件同时涉及不透明和透明材料,那么透明材料也应该首先注入。此外,还需要考虑每种材料的收缩率,因为收缩不均匀会导致生产和冷却过程中出现飞边或翘曲。

二次注射成型的其他设计注意事项

拔模角度在注塑成型中至关重要,在双色注塑成型中尤其重要,因为基材必须能够从第一个模具快速移动到第二个模具而不会粘连。

此外,当涉及旋转时,还需要考虑生产机械的设计——第二个浇口应位于顶出系统旁边,以确保产品质量。最后,值得注意的是,可以通过注入比第一次注射所需的材料稍多的材料并在第二次注射时(通过使用巧妙设计的腔体)压紧基板来产生密封效果。

今天发现二次注射成型的优势

虽然有用,但二次注塑成型是一个难以掌握的过程。只要考虑到某些设计、材料和工艺变量,二次成型工艺就可以用于制造复杂、高质量的最终用途零件和消费品。然而,即使是最小的挫折和错误也可能代价高昂并延长生产期限。

访问我们的 资源中心 了解更多关于 注塑成型 、我们的产品开发计划等等。或立即联系我们,详细了解我们的注塑成型服务。

准备好使用 Fast Radius 制作零件了吗?

开始报价工业技术