煤气灯

背景

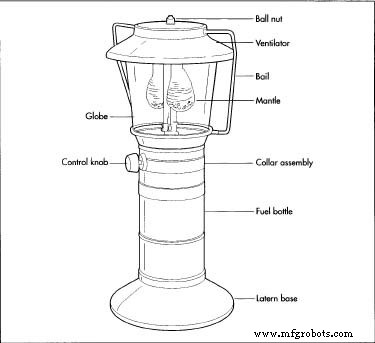

煤气灯是一种轻便、便携的设备,可提供明亮、高效的光线,同时保护其内容物免受风吹雨淋。大约 100 年来,农村居民和户外活动者都依赖现代煤气灯的变体,允许在白天以外进入谷仓、小屋、露营地和树木繁茂的小径。

这种灯笼比它的祖先更实用,因为它是根据白炽灯原理运作的——相反,它依赖于热量产生的光。燃气灯笼中的加热罩发出的光比油灯的火焰要多得多,因此在更大的区域内提供更好的能见度。地幔是化学饱和的织物外壳,当被灯笼的火焰加热时,会变成强大的白光来源——高达 300 烛光,或大致相当于 300 瓦的灯泡。

历史

无数年来,明火是人类唯一可控的光源。可追溯到罗马时代的早期陶瓷灯只不过是带有管子的陶罐,用于向灯芯和喷嘴供应植物油。几个世纪的发展试图掌握灯光的潜力,使用燃料和灯芯材料的变化来提高效率,但直到 19 世纪,科学家和发明家才开始对光质量进行巨大改进。

到 1830 年代,已经开发出一种便携式灯,使用压力机制将燃油压入燃烧器。这一概念,再加上 1885 年第一个耐用的工作地幔的到来,导致了过去一百年中使用的现代风格的便携式灯笼。

奥地利化学家卡尔·奥尔·冯·韦尔斯巴赫 (Carl Auer von Welsbach) 被认为是现代钍地幔的发明者。通过对稀土金属的研究,Auer von Welsbach 发现某些氧化物在加热时会发出白炽光。原始的 Welsbach 披风采用松散编织的丝织物的形式,其中浸渍有氧化镁和氧化镧。六年后,他确定了一种由 99% 钍组成的混合物,钍是一种银白色金属,熔点接近 6,000°F(3,300°C)。这种承受巨大热量的能力使其能够发出更高水平的明亮白光。历史学家指出,奥尔·冯·韦尔斯巴赫 (Auer von Welsbach) 在该领域的进步部分是由发展紧迫感驱动的;他的作品与白炽灯的作品直接竞争。

可靠的电力服务要到达城市社区之外还需要几十年的时间,农村家庭和工作场所对可用灯的需求也在膨胀。现代灯笼的先驱被称为高效灯,由总部位于康涅狄格州的爱德华米勒公司制造。便携式高效灯使用压力系统来汽化汽油,将其与空气混合,然后在燃烧器中点燃以加热地幔。 1900 年,兼职打字机推销员 W. C. Coleman 在阿拉巴马州一家药店的橱窗里偶然发现了一个高效的灯。科尔曼对灯的强度着迷,找到了它的主人,并立即开始自己销售产品。两年后,他购买了该设计的版权,进行了一些改进,并将其重新命名为 Coleman Arc Lamp。在接下来的十年中,Coleman 和几个竞争对手出现了压力地幔灯的变化,其中包括西方照明公司(现在的阿拉丁),其创始人同样受到名为“Practicus”的德国煤油地幔燃烧器的启发。

Coleman Arc Lantern 于 1914 年推出,是一系列便携式煤气灯模型中的第一款。 Arc Lantern 能够照亮直径为 100 英尺 (30 m) 的圆圈,其特点是带有保护性金属罩,可以抵御风、雨和好奇的昆虫。它的提手(把手)和坚固的形状使弧形灯笼很容易携带,悬挂在树枝或椽子上,或放在地上。

在接下来的 53 年中,弧形灯笼的修订版将继续生产。 1920 年代的初步改进引入了“Instant-Lite 灯笼”,无需预热发电机。在早期的型号中,发电机在蒸发燃料之前必须手动加热;这涉及用一根火柴或一块燃烧的毛毡(通常是燃料浸透的)抵住它。后来的创新带来了可以燃烧煤油、汽油、汽油、汽油或石蜡的多燃料灯笼。二战后冶金技术的进步导致了无腐蚀性钢水或油箱的出现。耐热玻璃的开发和使用还解决了一个关键的设计问题:热的玻璃球在遇到冷雨时容易碎裂。

多年来的改进使传统灯笼更亮、更轻、更易于使用。较新的电启动模型不再需要匹配。丙烷瓶燃料现在无需手动建立压力。然而,即使考虑到这些变化,自本世纪头几十年以来,便携式灯笼的简单设计基本保持不变。

原材料

高级钢构成灯笼的大部分部件。通风机罩和喷泉通常是拉制质量的,这意味着钢是柔韧的,不会在深压的压力下破裂。各种黄铜合金用于制造燃料输送系统的部件;每个零件使用的等级取决于特定零件需要承受多少热量。其他合金钢用于较小的零件,例如提环、轴环以及压力和点火系统。最新型号的立式底座和控制旋钮由模制塑料或橡胶制成。

虽然有些球体由金属网制成,但耐热硼硅酸盐玻璃仍然是球体生产中最常用的材料。这种玻璃通常以 Pyrex 品牌名称出售,由硅砂和氧化硼混合而成。

披风由充满各种化学物质的丝绸或人造丝网组成。钍仍然被普遍使用,但经常受到批评——微放射性钍的应用包括制造核武器。出于安全考虑,美国的制造商现在用价格更高但不含放射性元素的钇来替代,它会发出更黄的色调。

设计

现代设计可满足不同的需求。尽管过去几十年的标准耐用灯笼仍然享有忠实的市场,但设计工程师现在在开发新型号时考虑了便利性、实用性甚至外观问题。对于认真的露营者和登山者,可以使用一类小巧轻便的灯笼;光输出很小,但在这种情况下,消费者关心的是便携性。然而,对于标准用途,设计竞争对手尝试使用更高等级的钢、更好的燃油效率和更坚固的外壳。全球范围内的金属笼、自测压力泵、电点火器和防滑橡胶底座等功能正在成为燃气灯笼新生产标准的各个方面。地幔本身也在形状、材料和尺寸方面进行了改进。

制造

过程

制作钢构件

- 1 为了形成钢水,铁矿石与焦炭一起熔化,焦炭是一种在真空中加热煤时产生的富含碳的物质。根据合金的不同,还可以引入其他金属,例如铝、锰、钛和锆。钢材冷却后,在高压辊之间形成板材,然后分配到制造工厂。

双地幔丙烷灯笼。

双地幔丙烷灯笼。 - 2 在那里,金属压机将钢塑造成适当的部分。然而,这个过程并不是完全机械化的。需要多步手动操作才能将钢材从压力机移动到压力机。

搪瓷钢

- 3 这通常是通过“e-dip”完成的,这是一种水性工艺,用于为灯笼赋予其标志性的颜色。钢制部件经过清洁并手动放置在大型输送机上。然后这些部件接收电荷,这决定了浸渍时油漆的厚度并确保涂层均匀。

- 4 底漆、油漆和面漆浸渍后,然后将零件烘烤干燥。然而,由于电子浸渍价格昂贵,较小的部件通常由自动喷漆机上漆。这是一个静电将油漆吸引到物体上的过程,从而最大限度地减少过喷和空气中的毒素。这种方法涉及大量的手工劳动,需要在上釉前将零件挂在钩子上。

制作塑料件

- 5 旋钮和按钮等小塑料件通常由外部供应商制造。为了形成这些物体,塑料颗粒被添加到注塑机的料斗中。塑料被熔化,液压螺杆推动物质通过喷嘴,在那里它被注射到一个预成型的模具中,在压力下保持并冷却。工厂员工运输成品零件,但该过程是完全自动化的。

制作地球仪

- 6 Globe 生产涉及一个多腔水平轮,通常有六个模具。热的硼硅酸盐玻璃以管状从进料器喷嘴上推到轮子上。然后一层压缩空气吹向模具,轮子旋转,形成球体形状。玻璃边缘会自动烧制,然后让玻璃冷却。

制作地幔

- 7 丝绸或合成线由供应商运送到工厂,其余的生产在内部完成。地幔的精致要求在缝纫机的帮助下手工制作“袜子”,并使用一些自动传送系统来更有效地推进过程。

- 8 名工厂人员然后挂起未完成的地幔,为自动化学浸渍做准备。化学浸渍工艺各不相同,通常被地幔制造商视为商业秘密。

组装

- 9 在主输送线上完全组装灯笼之前,一个称为子组装的过程会收集较小的部件并将它们连接到更大的系统中。主要装配涉及“方线”,即由三到四名人员操作的四边传送带。预组装零件,例如燃料和压力系统,用螺钉固定在底座上。在生产线上,工人们使用螺母和螺钉来完成最后的组装阶段,包括安装项圈和连接地球仪、呼吸机和提环。

质量控制

买家一直在寻找灯笼的特点是耐用。这些产品预计可以无故障地使用数十年。由于这些标准,每一步都需要进行目视和机械检查。在设计过程中,内部质量保证团队进行头脑风暴和故障排除,努力为每个产品制定单独的规格。这包括所需的材料等级、检验协议以及机械压力和温度管理。制造商还必须遵守政府法规;这些标准包括与职业安全、排放以及含有潜在挥发性燃料的产品的运输和包装有关的标准。

副产品/废物

制造煤气灯不会产生任何副产品。由于大部分生产材料都可以重复使用,因此浪费最少。用于地幔的钇相当昂贵,为了提高效率而被保存和回收。金属合金被尽可能多地回收利用,但废料确实是工业废料的一个例子。危险废物的唯一例子称为 VOC(挥发性有机化合物),它是在搪瓷过程中形成的。但是,此阶段使用的技术旨在将 VOC 水平保持在最低水平,并尽可能低于政府限制。

未来

当新技术可用时,研发团队会将这些选项提供给工程和设计人员,然后由他们决定是否将它们整合到产品中。然而,由于设计简单,燃气灯不太容易发生剧烈变化。虽然使用替代光源的灯笼被广泛销售,使用电池、电力和太阳能,但燃气灯笼的质朴和实用的吸引力可能会使产品免于进行任何重大系统检修。然而,材料的新可能性和易于操作始终是重中之重。

哪里可以了解更多

书籍

霍布森,安东尼。 点亮我们世界的灯笼,第二册。 纽约:金山出版社,1997 年。

其他

“白炽灯罩压力灯简史”。 压力灯无限网页。 1998. 2001 年 12 月。

Coleman Company, Inc. Coleman 灯具使用简史。 小册子,1980 年。

“卡尔·奥尔·冯·韦尔斯巴赫博士:肖像。” Auer-von-Welsbach 博物馆网页。 2001 年 12 月。

“为了更好的灯笼——硼砂。” 康宁玻璃博物馆网页。 2001 年 12 月。

与堪萨斯州威奇托 Coleman 公司的高级工程师 Richard Long 的口头采访。 2001 年 12 月。

凯特 克莱舒曼

制造工艺