半导体激光器

背景

激光是受激辐射光放大的首字母缩写,是一种将能量转化为光的装置。电能或光能用于激发原子或分子,然后发射光。激光器由一个腔体组成,腔体末端有平面镜或球面镜,腔体充满可激光材料。这种材料可以通过光或放电激发到半稳态。材料可以是晶体、玻璃、液体、染料或气体,只要它可以以这种方式被激发。

最简单的腔体有两块镜子,一块全反射,另一块反射率介于 50% 和 99% 之间。随着光在这些镜子之间反射,强度增加。由于激光以强光束的形式传播,因此激光会产生非常明亮的光。激光束也可以投射到很远的距离,并且可以聚焦到一个非常小的光点。

镜子的类型决定了光束的类型。当一个镜子仅透射 1-2% 的光时,会产生非常明亮、高度单色(一种波长或一种颜色)的相干光束。如果使用平面镜,光束高度准直(平行)。当使用凹面镜时,光束在腔的一端附近出来。第一种情况下的光束类型使激光在医学中非常有用,因为这些特性使医生能够更准确地瞄准所需区域,避免对周围组织造成损害。

半导体激光器将电能转化为光能。这是通过使用半导体材料实现的,其导电能力介于导体和绝缘体之间。通过用特定量的杂质掺杂半导体,可以改变带负电的电子或带正电的空穴的数量。

与其他激光器类型相比,半导体激光器结构紧凑、可靠且使用寿命长。这种激光器由两个基本部件组成,一个光放大器和一个谐振器。该放大器由基于砷化镓 (GaAs) 或 InP 衬底的直接带隙半导体材料制成。这些是基于元素周期表中第 III 族和第 V 族元素的化合物。这些材料的合金在基材上形成层状结构,其中包含精确数量的其他材料。

谐振器通过放大器不断地再循环光并帮助它聚焦。该组件通常由一个波导和两个平面平行的反射镜组成。这些镜子涂有一种材料,以增加或减少反射率并提高对高功率密度损坏的抵抗力。

半导体的性能和成本取决于其输出功率、亮度和工作寿命。功率很重要,因为它决定了一个过程的最大吞吐量或进给率。高亮度或将激光输出聚焦到小光点的能力决定了功率效率。使用寿命很重要,因为激光器持续时间越长,运行成本就越低,这在工业应用中尤其重要。

最简单的半导体激光器由单个发射器组成,可产生超过 1 瓦的连续波功率。为了增加功率,已经开发了条形和多条形模块或堆栈。一个条是由 10 到 50 个并排的单个半导体激光器集成到单个芯片中的阵列,堆栈是多个条的二维阵列。酒吧可以产生 50 瓦的输出功率并持续超过 5,000 小时。由于如此高的功率会产生大量热量,因此必须在设计中加入冷却系统。

历史

激光背后的概念首先由阿尔伯特爱因斯坦提出,他表明光由称为光子的波能组成。每个光子都具有与波的频率相对应的能量。频率越高,波携带的能量就越大。爱因斯坦和另一位名叫 S. N. Bose 的科学家随后发展了光子趋向于一起旅行现象背后的理论。

1954 年,诺贝尔奖获得者查尔斯·汤斯 (Charles Townes) 及其同事首次在微波领域演示了激光作用。他们通过聚焦电极系统投射出一束氨分子。当适当频率的微波功率通过腔体时,发生放大,并产生了受激辐射微波放大(M.A.S.E.R.)一词。 1957 年,物理学家戈登·古尔德 (Gordon Gould) 首次创造了激光一词。

Townes 还与 Arthur Schawlow 合作,两人于 1958 年提出了激光,并于 1960 年获得了专利。同年,第一个实用的激光是由一位名叫西奥多·迈曼的物理学家发明的,当时他在休斯研究实验室工作。这种激光器使用粉红色红宝石晶体,周围是闪光管,闪光管封闭在由强制空气冷却的抛光铝圆柱形腔内。两年后,用弧光灯代替闪光灯,制成了连续激光红宝石。

1962 年,罗伯特·霍尔和通用电气的研究人员证明了半导体材料中的激光作用,其他美国研究人员很快跟进。大约又过了十年,第一个可以在室温下工作的半导体二极管激光器才被开发出来,俄罗斯研究人员首先证明了这一点。贝尔实验室跟随俄罗斯研究人员的成功,同时也提高了激光器的寿命。 1975 年,新泽西州的 Diode Laser Labs 推出了第一台商用室温半导体激光器。

尽管取得了这些进展,但这些激光器仍然不足以用于电信应用。相反,在飞利浦(荷兰)和索尼(日本)于 1980 年使用二极管激光器开发出 CD 之后,他们发现音频光盘得到了广泛的使用(在其他性能和寿命改进之后)。到 20 世纪末,每年销售数千万台 CD 播放器。最近,数字视盘可用于光存储,它也基于二极管激光器。

随着功率的增加,半导体激光器已扩展到其他应用领域。自 1995 年以来,高功率二极管激光器的性能提高了 25 倍。凭借这种更高的可靠性,现在可以将大量二极管激光器组合起来,创建多达 25 个独立二极管激光器的“堆叠”。

1999 年,激光二极管收入占所有激光器销售量的 64%,高于 1996 年的 57%,预计 2000 年将达到 69%。就销售量而言,半导体激光器已占总销售量的 99%左右(超过 4 亿台),这意味着现在大多数激光是由半导体激光器直接或间接(通过二极管泵浦)产生的。除了工业应用外,半导体激光器还被用作固态激光器和光纤激光器的泵浦源,用于彩色打样和数字直接印版等图形应用,以及各种医疗和军事应用(目标照明和测距) )。 2000年,激光聚焦世界 据估计,大约 34% 的医疗激光是半导体类型的。

原材料

传统的半导体激光器由化合物半导体砷化镓组成。这种材料以锭的形式出现,然后进一步加工成基板,在其中添加其他材料层。用于形成这些层的材料根据特定公式精确称重。其他材料  双异质结激光器。用于制造这种类型的激光器包括某些金属(锌、金和铜)作为添加剂(掺杂剂)或电极,以及二氧化硅作为绝缘体。

双异质结激光器。用于制造这种类型的激光器包括某些金属(锌、金和铜)作为添加剂(掺杂剂)或电极,以及二氧化硅作为绝缘体。

设计

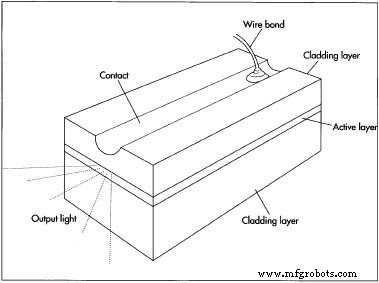

半导体激光器的基本设计由“双异质结构”组成。这由具有不同功能的几个层组成。有源或光放大层夹在两个包层之间。这些包层提供电子注入有源层。因为活性层的折射率大于包层的折射率,所以光被限制在活性层中。

可以通过改变结设计来提高激光器的性能,从而减少光腔中的衍射损耗。这可以通过修改激光材料来控制腔的折射率和结的宽度来实现。材料的折射率取决于杂质的类型和数量。例如,如果带正电层中的部分镓被铝代替,则折射率会降低,并且激光更好地被限制在光腔内。

结的宽度也会影响性能。狭窄的尺寸将电流限制在沿激光器长度的一条线上,从而增加了电流密度。峰值功率输出必须限制在每厘米(0.4 英寸)结长度不超过 400 瓦,并且电流密度必须限制在结处每平方厘米小于 6,500 安培,以延长激光器的使用寿命。

制造过程

制作基板

- 1 基板是使用称为 Czochralski 方法的晶体拉制技术制成的,其中晶体是从熔体中生长出来的。这些元素首先混合在一起,然后加热形成溶液。然后冷却溶液,使材料固化。晶种附着在垂直臂的底部,因此晶种几乎不接触熔体表面的材料。手臂缓慢抬起,在晶体和熔体之间的界面下方生长出晶体。通常缓慢旋转晶体以避免在晶体中产生杂质。通过在拉制过程中测量晶体的重量,计算机控制可以改变拉制速度以产生任何所需的直径。

增加图层

-

2 在基板上生长层的最常用方法称为液相外延 (LPE)。当衬底与所需组成的溶液接触时,可以在衬底上生长具有与衬底相同或固定的晶体生长方向的层。随着温度降低,半导体化合物(例如 GaAs)以晶体形式从溶液中析出并沉积到衬底上。

LPE 系统由反应器(层生长的地方)、基板装载系统、泵和排气系统(用于在放入或取出材料后去除空气或不纯气体)、气流系统(移动氢气通过反应器去除不纯气体)和温度控制系统。纯材料用于制造反应器,因此各层不会受到污染。打开反应器时,装载箱通常充满氮气以清除空气。反应器通常由石英管组成,其中放置石墨舟和舟架。石墨舟由外框、基板支架、垫片和熔体箱组成。

- 3 首先冲洗和蚀刻层的源材料以清洁表面。蚀刻后的材料干燥后,装入石墨舟的每个熔体箱中。为了生长每一层,首先通过加热到特定温度来熔化材料,然后将衬底支架与衬底一起从第一个熔化物拉到下一个熔化物。根据为每种组合物设计的特定程序,基材在固定冷却速率下保持一定时间,通常为每分钟 33°F (0.5°C)。使用热电偶传感器自动控制温度。

制造激光装置

- 4 在层状结构生长之后,完成其他几个过程以形成激光器件。首先,对基板进行机械抛光,直到厚度减小到 70-100 微米,为切割做准备。接下来,一个非常薄的硅 在基材表面形成二氧化膜。条纹是通过光刻和化学蚀刻形成的。使用蒸发方法施加接触电极。接下来,通过沿平行晶面劈开晶片来形成激光谐振腔。然后将完成的激光设备的一侧连接到铜散热器,另一侧连接到一个小的电触点。

质量控制

在其上生长半导体结构的衬底必须满足有关晶体方向、蚀刻坑密度 (EPD)、杂质浓度、衬底厚度和晶片尺寸的某些要求。晶向必须在几度以内。蚀刻坑是矩形山丘或孔洞,通过用某种类型的酸溶液选择性蚀刻基板来显露。蚀刻坑密度(每平方厘米的蚀刻坑数)用于估计位错密度,这会影响激光器的寿命。 EPD 为 10 3 每平方厘米或更小是必需的。杂质浓度约为 10 18 每立方厘米。基材的直径范围可达 3 英寸(7.6 厘米),通常被切成 350 微米厚的片。

在生长过程之后,通过光学显微镜检查半导体晶片的表面。为了检查分层结构,使用扫描电子显微镜对晶片的研磨或切割横截面进行染色和蚀刻以增加层的对比度。 X 射线衍射用于确定层的组成并测量结构的晶格图案。层的杂质浓度和折射率也使用几种分析方法测量。激光器件制作完成后,对电压/电流曲线、阈值电流密度和光谱特性等工作参数进行测量。

未来

Frost &Sullivan 的行业分析师预测,到 2005 年,二极管激光器系统市场将达到近 46 亿美元。这一增长部分是由于材料加工领域的应用不断扩大,因为高功率二极管激光器变得比固态激光器便宜。紧凑的尺寸和电效率也使高功率半导体激光器对热处理和焊接等工业应用具有吸引力。新的材料成分和加工方法也在开发中以扩大应用。

制造工艺