铝

金属元素铝是地壳中含量第三多的元素,占地球土壤和岩石的 8%(氧和硅分别占 47% 和 28%)。在自然界中,铝仅存在于与其他元素(如硫、硅和氧)的化合物中。纯金属铝只能从氧化铝矿石中经济地生产。

金属铝具有许多特性,使其可用于广泛的应用。它重量轻、强度高、无磁性且无毒。它传导热和电,反射热和光。它坚固但易于加工,在极冷的情况下仍能保持其强度而不会变脆。铝的表面会迅速氧化,形成无形的腐蚀屏障。此外,铝可以轻松经济地回收到新产品中。

背景

数千年来,铝化合物已被证明是有用的。大约 5000 B.C. , 波斯陶工用含有氧化铝的粘土制作了最坚固的器皿。古埃及人和巴比伦人在织物染料、化妆品和药物中使用铝化合物。然而,直到 19 世纪初,铝才被确定为一种元素并被分离为纯金属。从天然化合物中提取铝的难度使得这种金属多年来一直稀有;发现半个世纪后,它仍然像白银一样稀有珍贵。

1886 年,两名 22 岁的科学家独立开发了一种冶炼工艺,使经济的铝的大规模生产成为可能。在其美国和法国发明家之后被称为 Hall-Heroult 工艺,该工艺至今仍是铝生产的主要方法。由奥地利化学家于 1888 年开发的用于精炼铝矿石的拜耳工艺也为铝的经济大规模生产做出了重大贡献。

1884 年,美国生产了 125 磅(60 公斤)铝,其售价与白银大致相同。 1995 年,美国工厂生产了 78 亿磅(360 万公吨)铝,而白银的价格是铝价的 75 倍。

原材料

铝化合物存在于所有类型的粘土中,但对生产纯铝最有用的矿石是铝土矿。铝土矿由 45-60% 的氧化铝以及各种杂质如沙子、铁和其他金属组成。尽管一些铝土矿矿床是坚硬的岩石,但大多数由相对较软的泥土组成,这些泥土很容易从露天矿中挖掘出来。澳大利亚生产的铝土矿占世界铝土矿供应量的三分之一以上。生产 1 磅(0.5 千克)铝金属需要大约 4 磅(2 千克)铝土矿。

苛性钠(氢氧化钠)用于溶解铝土矿中的铝化合物,将它们与杂质分离。根据铝土矿的成分,在提取过程中可能会使用相对少量的其他化学品  铝的制造分两个阶段:精炼铝土矿以获得氧化铝的拜耳工艺,以及霍尔工艺- 熔炼氧化铝以释放纯铝的 Heroult 过程。铝。淀粉、石灰和硫化钠是一些例子。

铝的制造分两个阶段:精炼铝土矿以获得氧化铝的拜耳工艺,以及霍尔工艺- 熔炼氧化铝以释放纯铝的 Heroult 过程。铝。淀粉、石灰和硫化钠是一些例子。

冰晶石是一种由钠、铝和氟组成的化合物,在冶炼操作中用作电解质(导电介质)。天然存在的冰晶石曾经在格陵兰开采,但现在合成生产的化合物用于生产铝。添加氟化铝以降低电解质溶液的熔点。

冶炼操作中使用的另一种主要成分是碳。碳电极通过电解质传输电流。在冶炼操作过程中,一些碳在与氧气结合形成二氧化碳时被消耗掉。事实上,每生产一磅(2.2 公斤)铝大约需要半磅(0.2 公斤)的碳。一些用于铝冶炼的碳是炼油的副产品;额外的碳是从煤中获得的。

由于铝冶炼涉及使电流通过熔融电解质,因此需要大量电能。平均而言,生产 2 磅 (1 kg) 铝需要 15 千瓦时 (kWh) 的能源。电力成本约占铝冶炼成本的三分之一。

制造

过程

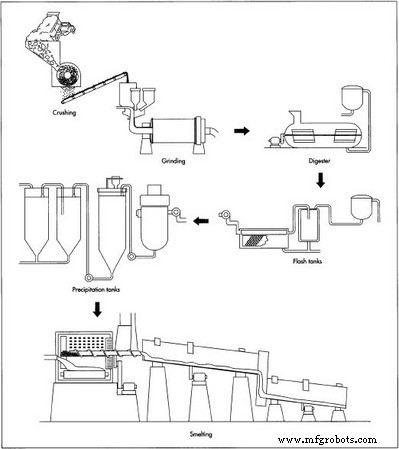

铝的制造分两个阶段完成:精炼铝土矿以获得氧化铝的拜耳工艺,以及冶炼氧化铝以释放纯铝的霍尔-赫罗特工艺。

拜耳过程

- 1 首先,对铝土矿进行机械破碎。然后,粉碎的矿石与苛性钠混合,并在研磨机中进行加工,以产生含有非常细小的矿石颗粒的浆液(水悬浮液)。

- 2 泥浆被泵入消化器,这是一个功能类似于压力锅的罐。在 50 lb/in 2 的压力下将浆料加热到 230-520°F (110-270°C) (340 kPa)。这些条件保持半小时到几小时不等的时间。可添加额外的苛性钠以确保所有含铝化合物均溶解。

- 3 热浆料(现在是铝酸钠溶液)通过一系列闪蒸罐,这些闪蒸罐可降低压力并回收可在精炼过程中重复使用的热量。

- 4 泥浆被泵入沉淀池。当浆料停留在该罐中时,不会溶解在苛性钠中的杂质会沉淀到容器底部。一个制造商将这个过程比作沉淀在一杯糖水底部的细沙;糖不会沉淀,因为它溶解在水中,就像沉淀罐中的铝仍然溶解在苛性钠中一样。积聚在罐底的残渣(称为“红泥”)由细砂、氧化铁和钛等微量元素的氧化物组成。

- 5 杂质沉淀后,剩余的看起来有点像咖啡的液体被泵送通过一系列滤布。残留在溶液中的任何细小杂质颗粒都会被过滤器捕获。洗涤该材料以回收可重复使用的氧化铝和苛性钠。

- 6 过滤后的液体被泵入一系列六层楼高的沉淀池。通过每个罐的顶部添加水合氧化铝(与水分子结合的氧化铝)的晶种。晶种在液体中沉淀时生长,溶解的氧化铝附着在它们上面。

- 7 晶体沉淀(沉淀到罐底)并被去除。洗涤后,将它们转移到窑炉中进行煅烧(加热以释放与氧化铝分子化学键合的水分子)。螺旋输送机将连续的晶体流移动到旋转的圆柱形窑中,该窑倾斜以允许重力使材料通过它。 2,000° F (1,100° C) 的温度会驱散水分子,留下无水(无水)氧化铝晶体。离开窑后,晶体通过冷却器。

Hall-Heroult 过程

将氧化铝熔炼成金属铝是在称为还原罐的钢桶中进行的。锅底衬有碳,作为系统的一个电极(电流导体)。相对的电极由一组悬挂在锅上方的碳棒组成;它们被放入电解质溶液中,并保持在铝液表面上方约 1.5 英寸(3.8 厘米)处,铝液堆积在锅底。还原罐排列成行(罐线),由50-200个罐串联组成一个电路。每条电解槽线每年可生产 66,000-110,000 吨(60,000-100,000 公吨)铝。一个典型的冶炼厂由两个或三个电解槽组成。

- 8 在还原罐内,氧化铝晶体溶解在温度为 1,760-1,780° F (960-970° C) 的熔融冰晶石中,形成电解质溶液,该溶液将电从碳棒传导到碳衬里锅底。直流电(4-6 伏特和 100,000-230,000 安培)通过该溶液。由此产生的反应破坏了氧化铝分子中铝原子和氧原子之间的键。释放的氧气被碳棒吸引,在那里形成二氧化碳。被释放的铝原子以熔融金属的形式沉淀到锅底。

冶炼过程是一个连续的过程,更多的氧化铝被添加到冰晶石溶液中以代替分解的化合物。保持恒定电流。底部电极处电流产生的热量使锅中的内容物保持液态,但在熔融电解质的顶部往往会形成外壳。外壳会定期破碎,以便添加更多氧化铝进行加工。纯铝熔液积聚在锅底并被虹吸掉。这些花盆每周 7 天、每天 24 小时都在运行。

- 9 坩埚沿电解槽向下移动,收集 9,000 磅(4,000 千克)熔融铝,纯度为 99.8%。金属被转移到保温炉,然后铸造(倒入模具)作为锭。一种常见的技术是将熔融铝倒入一个长的水平模具中。当金属通过模具时,外部用水冷却,导致铝凝固。实心轴从模具的远端出现,在那里以适当的间隔锯开以形成所需长度的锭。与冶炼过程本身一样,这种铸造过程也是连续的。

副产品/废物

氧化铝是由拜耳法生产的中间物质,构成霍尔-埃罗法的原材料,也是一种有用的最终产品。它是一种白色粉末状物质,稠度从滑石粉到砂糖不等。它可用于多种产品,例如洗衣粉、牙膏和荧光灯泡。它是陶瓷材料的重要成分;例如,用于制造军用飞机的假牙、火花塞和透明陶瓷挡风玻璃。它是一种有效的抛光剂,用于抛光计算机硬盘等产品。其化学特性使其在许多其他应用中都有效,包括催化转化器和炸药。它甚至用于火箭燃料——每次航天飞机发射都会消耗 400,000 磅(180,000 千克)。每年生产的氧化铝中约有 10% 用于制造铝以外的用途。

铝土矿精炼过程中产生的最大废物是尾矿(矿石废料),称为“赤泥”。炼油厂生产的赤泥与生产氧化铝的数量大致相同(按干重计算)。它含有一些有用的物质,如铁、钛、苏打和氧化铝,但没有人能够开发出一种经济的方法来回收它们。除了少量商业上用于给砖石着色的红泥外,这确实是一种废品。大多数炼油厂只是将赤泥收集在一个开放的池塘中,让其中的一些水分蒸发;当泥土干燥到足够坚固的稠度(这可能需要几年时间)时,它就会被泥土覆盖或与土壤混合。

在冶炼操作过程中,碳电极分解会产生几种类型的废品。美国的铝厂产生大量温室气体,每年产生约 550 万吨(500 万公吨)二氧化碳和 3,300 吨(3,000 公吨)全氟化碳(碳和氟的化合物)。

每年从铝还原罐中去除大约 120,000 吨(110,000 公吨)废电解槽 (SPL) 材料。 SPL 被美国环境保护署 (EPA) 指定为危险材料,给该行业带来了重大的处置问题。 1996 年,计划中的一系列回收工厂中的第一个开业;这些工厂将 SPL 转化为玻璃料,这是一种可以制造玻璃和陶瓷的中间产品。最终,回收的 SPL 出现在瓷砖、玻璃纤维和沥青瓦颗粒等产品中。

未来

美国几乎所有的铝生产商都是自愿铝工业伙伴关系 (VAIP) 的成员,该组织与 EPA 密切合作,寻找行业面临的污染问题的解决方案。研究的一个主要焦点是努力开发一种用于铝还原罐的惰性(化学惰性)电极材料。钛-二硼化物-石墨化合物显示出显着的前景。当这项新技术完善后,预计会带来的好处包括消除温室气体排放和冶炼过程中能源使用量减少 25%。

制造工艺