陶器

背景

陶器是经过建模、干燥和烧制的粘土,通常带有釉料或饰面,制成器皿或装饰物。粘土是从地球中挖掘出来的一种天然产物,它在地壳内从岩石中分解了数百万年。当水侵蚀岩石,将其分解并沉积时,就会发生分解。重要的是要注意粘土体与粘土不同。粘土体是混合了添加剂的粘土,这些添加剂在加工和烧制时赋予粘土不同的特性;因此,陶器不是由生粘土制成,而是由粘土和其他材料混合而成。

陶艺家可以通过多种方式之一形成他的产品。粘土可以用手或在陶轮的帮助下建模,可以使用工具将主模型的形式复制到生产件上,可以倒入模具并干燥,或切割或冲压成正方形或板坯。陶器的制作方法与制作陶器的工匠一样多种多样。

陶器必须烧到足够高的温度才能使粘土成熟,这意味着高温会使陶器变硬以使其能够保持水分。这种烧制的一个组成部分是在未烧制的锅表面添加液体釉(可以涂在或浸入釉中),这会改变化学成分并融合到已烧制的锅表面。然后,陶器被称为玻璃体,意味着它可以盛水。

历史

数百万年来,陶工一直在用粘土制作器皿。当游牧民族安顿下来发现火时,陶罐的烧制也不甘落后。捏罐,由粘土球制成,手指或拇指插入其中以形成开口,可能是第一个陶器。由混合在一起的长卷粘土形成的线圈罐也不甘落后。这些最初的罐子是在低温下烧制的,因此易碎且多孔。古代陶工通过在烧制前用岩石或硬木抛光表面来部分解决这个问题。这些低温烧制的锅被这些火熏黑了。装饰通常是在软粘土中切割或插入工具的结果。早期的陶艺家创造了可以用于实际目的的物品,以及代表他们生育之神的物品。

早在公元前 5000 年,古埃及和中东的文明就将粘土用于建筑和家庭用途。 到 4000 B.C. ,古埃及人在更大范围内参与陶器。他们使用更细的粘土并在早期的窑中以更高的温度烧制这些碎片,从而将罐子从直接火中移出,因此它们不会因火而变黑。粘土砖也被用作建筑材料。到公元前 3500 年,古代中国人生产了黑陶器 。 圆形底座和编织装饰。接近 1000 B.C. 中国人使用陶轮并开发了更复杂的釉料。他们的陶器经常被列入葬礼。在公元前的第一个千年 之后,希腊人开始将罐子扔在轮子上并创造出精美的形式。前哥伦比亚人、古伊比利亚人、古罗马人(用凸起的装饰塑造陶器)和古日本人都创造了用于家庭和宗教目的的精美陶器。

直到 18 世纪中叶,欧洲陶艺家通常在市场上或通过商人出售少量成品。如果他们想卖得更多,他们就会把更多的商品推向市场。然而,英国生产陶工尝试了新的体型、完善的釉料,并接受工厂生产的产品的订单,而不是将成品交给消费者。到 18 世纪后期,许多陶艺同行纷纷效仿,尝试各种新的陶器和釉料。模具被用来制作大量一致的产品,以便消费者可以放心这件作品的外观。

原材料

它的主要矿物是高岭石;粘土通常可以描述为 40% 的氧化铝、46% 的氧化硅和 14% 的水。有两种类型的粘土,初级和次级。原生粘土与它的来源岩石位于同一地点——它没有被水或冰川运输,因此没有与其他形式的沉积物混合。原生粘土重、致密且纯净。次生或沉积粘土由较轻的沉积物形成,这些沉积物在水中被携带得更远并沉积。这种次生黏土是沉积物的混合物,比原生黏土更细、更轻。不同的添加剂赋予粘土不同的特性。粘土以两种形式之一进入生产陶工——作为必须加水的粉末,或已经加水的粉末。大工厂大量采购粘土作为干料,每天根据需要制作粘土批次。

英格兰斯塔福德郡的 Jonah Wedgwood 和 Co. 的粗陶茶壶模式。 (来自密歇根州迪尔伯恩亨利福特博物馆和格林菲尔德村的藏品)

英格兰斯塔福德郡的 Jonah Wedgwood 和 Co. 的粗陶茶壶模式。 (来自密歇根州迪尔伯恩亨利福特博物馆和格林菲尔德村的藏品)

这个可爱的粗陶茶壶是英格兰斯塔福德郡的 Josiah Wedgwood and Co. 的作品,该公司可能是 19 世纪最著名的英国陶器公司。由于“茶”及其仪式的发展重要性,茶壶和相关杯子在 1700 年代中期变得非常流行。因此,十八世纪搬运工的中流砥柱是茶壶和杯具。

Josiah Wedgwood 并不满足于简单地随意供应陶器。他知道高质量、有吸引力的陶器有很大的市场,他当然会尽最大努力使产品正规化并开发一些人们必须拥有的新产品。他是第一批通过订单提前销售他的商品的陶艺家之一,从而创造出样品或“库存”产品。由于他的产品必须是统一的,他开发了能够产生一致结果的釉料,并将工作过程分为许多不同的步骤,这样一名工人就不会对成品产生巨大影响。对韦奇伍德来说特别重要的是建模师和艺术家的工作,他们为韦奇伍德制作了原型形状和设计。韦奇伍德发现这些艺术家可以为看起来古色古香的新陶器提供设计,这些新古典主义作品多年来一直是他业务的支柱。

南希 EV Bryk

釉料由在烧制过程中熔化的材料制成,使锅呈玻璃状或不透液体。 (陶瓷工程师将玻璃质定义为吸水率低于 0.5% 的锅。)釉料必须具有三种元素:二氧化硅、玻璃化元素(将原始陶器转化为玻璃状形式)——存在于磨碎和煅烧的燧石中和石英;熔剂,将釉料融合到粘土上;和耐火材料,可硬化和稳定釉料。颜色是通过添加金属氧化物获得的,包括锑(黄色)、铜(绿色、绿松石色或红色)、钴(黑色)、铬(绿色)、铁、镍、钒等。 釉料通常以干燥形式购买通过生产陶工。将釉料称重并与水一起放入球磨机中。釉料在球磨机内混合并研磨釉料以减小釉料中天然颗粒的尺寸。

蛋糕混合物成型为塞子,准备成型。

蛋糕混合物成型为塞子,准备成型。

设计

陶器工厂包括艺术总监,他们的工作是为陶器公司构思适销对路的商品。通常,艺术总监与营销人员合作,开发或创造新创作的想法。 (有趣的是,许多陶器公司正在复制几十年前流行的旧形式,例如色彩鲜艳的嘉年华陶器,因此在所有情况下都不需要或不需要新设计。)然后艺术总监与粘土建模师合作,后者制作了原始形式的创作符合艺术总监的规范。如果该形式被认为是可行的生产候选者,模具制造商会为跳汰机制作石膏母版(基本上将母版形状描绘到生产件上)或将粘土倒入其中以形成生产件的空心。

制造

过程

混合粘土

- 1 粘土以粉末形式通过卡车或铁路运抵。粉末用水润湿,并在一个带有桨叶的大罐中混合,称为柱塞。多个主轴混合并重新混合粘土,以均匀分布水。在大型生产陶工处混合的典型批次为 100,000 磅(45,400 千克),并且他们通常在一天内混合两批次。此时,浆液中含有约 30% 的水。

- 2 接下来,将浆料压滤。一种装置在袋子或过滤器(如苹果酒压榨机)之间挤压浆液以排出多余的水。得到的粘土很厚而且很干,现在被称为蛋糕,含水量约为 20%。

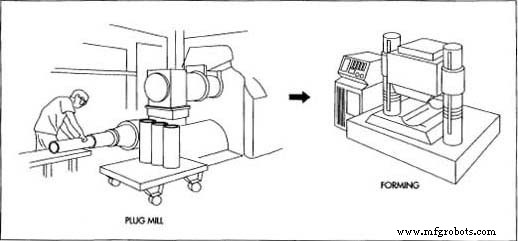

- 3 然后将蛋糕放入塞式磨机中,在其中将粘土切成细块。当泵吸出在此过程中暴露的气穴时,这种切碎使粘土脱气。然后将饼成型为现在准备模塑或成型的圆柱体。

摇晃

- 4 生产普通空心锅的最快方法是使用跳汰机。因此,花瓶等空心器皿主要是在跳汰机上制造的。在塞磨机中制成的粘土圆柱体被送到跳汰机。为了制作花瓶,将湿粘土圆柱体通过吸臂将粘土放在石膏模具内的抽吸机上。然后一个金属臂进入湿粘土圆柱体,迫使它靠在石膏模具的内壁上,从而形成新的容器。石膏模具,用湿粘土

生坯上釉后烧制,制成陶器。然后从机器中取出并放入干燥机中。当粘土加热并稍微干燥时,新的湿粘土会从石膏模具中拉开,因此可以很容易地去除。因此,工厂必须有数千个石膏模具才能制造这些花瓶或其他空心器皿,因为石膏模具用于制造每个新容器。工厂在一分钟内可以制作多达 9 件陶器。

生坯上釉后烧制,制成陶器。然后从机器中取出并放入干燥机中。当粘土加热并稍微干燥时,新的湿粘土会从石膏模具中拉开,因此可以很容易地去除。因此,工厂必须有数千个石膏模具才能制造这些花瓶或其他空心器皿,因为石膏模具用于制造每个新容器。工厂在一分钟内可以制作多达 9 件陶器。 - 5 一台机器从模制件上去除粗糙的边缘。清洁后的碎片被放置在一个连续移动的皮带上,该皮带通向隧道式干燥机,在上釉和烧制之前加热碎片并将水分含量降至 1% 以下。

滑动铸造

- 6 轮廓精致或错综复杂的陶器通常是通过滑铸成型的。将可倾倒的泥浆或泥浆倒入由两部分组成的石膏模具中,倒出多余的泥浆,让泥浆变硬和干燥。石膏模具会吸收一些多余的水分,并有助于加快干燥过程。当生坯(未装饰的粘土片仍然有点湿)足够硬时,打开石膏模具,清除模具上的粗糙边缘和接缝,并准备好在加热的干燥机中干燥泥浆浇铸的生坯。

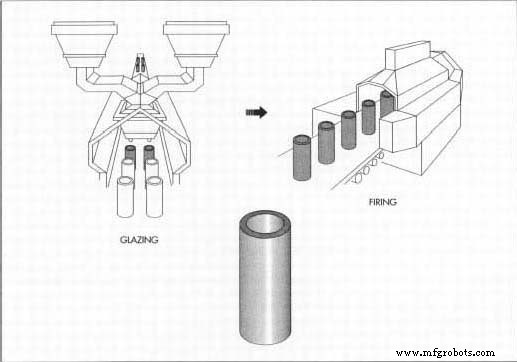

玻璃

- 7 切片干燥后,就可以上釉了。通过在完全覆盖每件作品的釉瀑布下运行,这些作品可以完全被一种颜色的釉料覆盖,或者可以将这些作品喷上釉料。花瓶等深空心器皿必须用手刷釉,以确保其内部完全涂层。釉料的厚度通常为 0.006-0.007 英寸(0.015-0.017 厘米)。其他作品可能更具装饰性上釉。有些作品是用丝网印刷印刷的,有些是手工贴的装饰贴花,有些可能是机器贴的线条或同心环,还有一些可能是手绘的。

开火

- 8 窑可以用煤气、煤或电加热。一家大型生产陶工使用以天然气为燃料的隧道窑。大型汽车或货车(约 5 英尺或 1.5 m 见方,近 5 英尺或 1.5 m 高)装载未烧制的陶器并送到窑炉,一周内烧制约 20,000 打陶器。较新的窑炉在比旧窑炉更高的温度下运行,并且需要更短的烧制时间——在约 2,300° F (1,260° C) 下运行,锅在窑中停留约 5 小时——从而使工厂能够在生产过程中更快地移动零件。

窑炉将釉料变成玻璃状涂层,这有助于使锅几乎不透液体。单色生产陶器只需用新窑和釉烧一次。 (许多釉料要求将生坯烧制一次,制成素瓷或暗白色的硬体,然后再上釉并再次烧制;但是,对于一些新的生产釉料,这不是必需的。)

- 9 陶器未上釉的底脚(或底部)在带有清洁垫的机器上抛光。然后将这件作品放入垃圾箱并送去包装,准备运出出售。

质量控制

所有原材料均根据公司既定标准进行检查。粘土必须含有产品要求和公司订购的成分。釉料必须尽可能纯净,并检查颜色、粘度、重力等是否正确。必须使用热锥和热电偶等仔细监测窑温。参与生产的每个人都用眼睛来监测劣质产品。

副产品/废物

陶器生产过程中不会产生有害的副产品。从跳汰机或泥浆浇铸中产生的粘土碎片和不完美的碎片可以重新混合和重新使用。根据食品和药物管理局 (FDA) 的要求,釉料必须是无铅的,而且釉料经过内部测试,以确保 FDA 不含镉和铅。人手可能接触到的所有釉料在未加工状态下均无害。

制造工艺