崎岖地形叉车

背景

叉车是一种移动机器,它使用两个叉子或叉子将负载提升和放置到通常难以到达的位置。叉车一般分为两类:工业和崎岖地形。工业叉车通常用于仓库以及卡车和火车装卸码头周围。它们的小轮胎设计用于在铺砌的表面上行驶,通常由使用 汽油的内燃机提供动力, 柴油或丙烷燃料。一些较小的工业叉车由使用内部电池的电动机供电。崎岖地形叉车,顾名思义,设计用于在崎岖、未铺砌的表面上运行。它们通常用于建筑工地或军事应用。它们具有大型充气轮胎,通常由使用汽油、柴油或丙烷燃料运行的内燃机提供动力。崎岖地形叉车可以有一个垂直的塔架,它可以直接提升负载,或者有一个伸缩臂,可以将负载从机器底座上抬出来。

崎岖地形叉车的历史可以追溯到 1946 年左右,当时在电动车或拖拉机底盘上放置了一个两叉式升降机附件。这种早期的机器用于建筑工地,可以将大约 1,000 磅(454 公斤)的重量提升到 30 英寸(76 厘米)的高度。工业用立式塔式叉车的快速发展也适用于崎岖地形的叉车。到 1950 年代中期,可提供 2,500 磅(1,135 千克)的载重量和高达 30 英尺(9 m)的提升高度。

1958年,第一台四轮驱动越野叉车问世。它在 22.5 英尺(7 m)的提升高度下的容量为 6,000 磅(2,724 kg),或在 35 英尺(11 m)处的容量为 3,000 磅(1,362 kg)。 1962 年,第一台伸缩臂越野叉车上市。伸缩臂允许从机器底部放置负载,无论是在地面以上还是在地面以下。这在拥挤的建筑区域特别方便,在这些区域中,露天沟渠、建筑垃圾或其他建筑工作阻止了垂直升降叉车在需要材料的区域附近运行。

1970 年代和 1980 年代的发展改进了伸缩臂设计,并引入了自动液压机架调平等功能,以提高稳定性。在此期间,职业安全与健康法案 (OSHA) 的要求改进了驾驶室和控制装置。

今天,崎岖地形叉车在建筑项目中很常见。他们处理从混凝土块托盘到胶合板堆再到屋顶梁的所有物品。较大的型号使用伸缩臂,起重能力高达 10,000 磅 (4,540 kg),垂直伸展范围达 40 英尺 (12 m),前伸范围达 25 英尺 (7 m) 或更多。它们通常采用低调设计,可以通过低至 8 英尺 (2 m) 高的开口进入结构内部。提供两轮转向、四轮转向和四轮蟹行转向(所有车轮转向相同方向)配置。

原材料

伸缩臂越野叉车的车架、驾驶室、臂架和车身通常由叉车制造商制造。钢是这些子组件最常用的材料。也可以使用一些钢或铝铸件或锻件。非金属材料(例如尼龙塑料块)有时用作吊臂组件中的导向装置。其余零件通常作为成品购买,并由叉车制造商安装。采购的产品包括发动机、变速器、车桥、车轮、轮胎、制动器、座椅、仪表、灯、倒车警报器、软管和液压缸。液压油、润滑剂和燃料是大量购买的,并根据需要添加。

设计

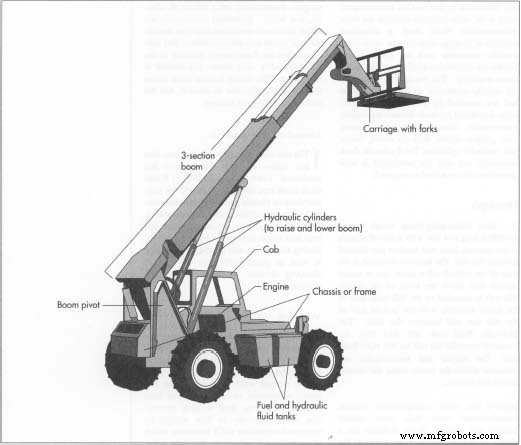

典型的伸缩臂崎岖地形叉车又长又低,一对轮子位于最前面,另一对位于后面。吊臂安装在叉车的后部,远离一个比车架高出几英尺的枢轴。驾驶室安装在车架结构的左侧,驾驶室的下半部分位于轮胎之间。液压油箱和油箱安装在右侧驾驶室的对面。发动机和变速器沿车辆中心线安装在车架内。

除了这种基本配置之外,各个制造商都有自己独特的设计和选项。一些叉车使用单个液压缸来提升臂架,而其他叉车则使用两个液压缸。某些型号具有左右液压车架调平功能,可将车架相对于车轴倾斜 10 度,以补偿极端的车轴铰接。例如,当叉车一侧的轮胎在一堆泥土上,而另一侧的轮胎在车辙中时,就会使用这种方法。其他特殊功能包括可左右摆动 45 度的前叉附件,以便准确放置负载。

制造

过程

伸缩臂越野叉车通常在单独的功能组部分制造:液压、动力系统(发动机、变速箱等)、电气、底盘和臂架。单个组件要么是购买的,要么是从原材料中创建的,然后连接到子组件中。然后在叉车完成的最终装配区将子组件组装在一起。实际工作流程因制造商而异,但以下是典型流程。

材料准备

- 1 钢材原材料——板材、板材、棒材和管材——首先被切割成一定尺寸并进行机械加工。厚达 0.75 英寸(1.9 厘米)的板被数控机器控制的氧乙炔或等离子气体切割炬切割成形状或“燃烧”。较薄的钢板用剪刀切割并弯曲成折弯机所需的形状。在切割和加工过程中,钢材用大型夹具或夹紧装置固定到位,以确保尺寸精度。

焊接

- 2 将要焊接在一起的部件首先点焊到位。这些将包括底盘、驾驶室和吊臂等部件。定位焊只是一个小焊缝,或两块材料的融合,以防止在最终焊接过程中发生移动。整个组件然后由数控 (NC) 机器焊接,这些机器将焊缝放置在正确的区域、正确的焊接温度和正确的焊条进给率。这对于获得能够提供所需强度并符合美国焊接协会标准的焊缝非常重要。与加工步骤一样,使用各种夹具来确保尺寸精度。

喷丸

- 3 在这个工位,钢制零件被放置在一个大腔室中的旋转台或传送带上。当腔室门关闭时,零件会被从腔室壁上的数十个开口高速射出的数千个 BB 大小的金属颗粒炸开。这个过程可以清除钢材表面自然形成的粗糙氧化皮。

伸缩臂越野叉车的车架、驾驶室、臂架和车身通常由叉车制造制造商。其余零件通常作为成品购买,并由叉车制造商安装。采购的产品包括发动机、变速器、车桥、车轮、轮胎、制动器、座椅、仪表、灯、倒车警报器、软管和液压缸。磨。它还可以清除焊接区域常见的小焊接飞溅物。这种抛丸是准备喷漆部件的第一步。

伸缩臂越野叉车的车架、驾驶室、臂架和车身通常由叉车制造制造商。其余零件通常作为成品购买,并由叉车制造商安装。采购的产品包括发动机、变速器、车桥、车轮、轮胎、制动器、座椅、仪表、灯、倒车警报器、软管和液压缸。磨。它还可以清除焊接区域常见的小焊接飞溅物。这种抛丸是准备喷漆部件的第一步。

绘画

- 4 除了吊杆外,所有暴露的部件现在都涂漆以保护表面。在步骤 5 中手动组装伸缩节后,喷洒臂。在准备过程中,所有部件都在洗涤剂浴中彻底清洗,然后漂洗。第二次酸洗和漂洗进一步清洁金属,并涂上一层薄薄的磷涂层,以提高油漆的附着力。在喷漆室中,细小的油漆颗粒从喷枪中喷出,喷枪也会给每个颗粒带来静电荷。被涂漆的部件带电到涂料的相反极性。这会导致油漆被吸引到零件上,并在整个表面上形成均匀的油漆涂层。喷漆后,零件在烤箱中烘烤以产生硬涂层。

子装配

- 5 零件现在发送到多个功能组工作站。动臂建在一个工位,驾驶室建在另一个工位,底盘建在另一个工位,依此类推。吊臂由两到四个矩形截面的长空心钢管制成。每个部分的尺寸都比前一个小,并且这些部分相互滑动或伸缩。在每个部分内,液压缸和链条装置在操纵负载时使动臂部分伸出或缩回。尼龙导轨可防止钢段相互摩擦,并安装了挡块以防止当臂杆在低于地面水平时以向下角度运行时各段相互滑出。

底盘工作组安装电线和软管,并用螺栓将发动机支撑到位。驾驶室组安装仪表板、控制装置、接线和座椅。动力总成组将变速器连接到发动机,安装发动机附件和液压泵,并将电线连接到发动机上的各种传感器。

总装

- 6 现在,所有子装配体都被带到最终装配区。轮胎、车轮、轮毂和制动器安装在车轴上,车轴安装在底盘的下侧。发动机和变速箱被降低到底盘中并固定在它们的支架上。连接变速器的驱动轴和驱动轴是连接的。安装了驾驶室、油箱和液压油箱。动臂组件下降到其枢轴点,并安装了升高和降低动臂的液压缸。软管和电气连接在所有子组件之间进行。根据需要添加流体(油、液压油、燃料)。驾驶室和吊臂上贴有说明和警告贴花。

启动和测试

- 7 每个单元都启动并通过一系列实际负载的功能测试运行长达 1.5 小时。此时会进行任何最终调整或设置。

运输

- 8 成品叉车通过卡车或铁路运送给客户或经销商。两台或三台叉车通常在同一负载上运输,以尽量减少运费。

质量控制

检查和测试对于制造过程至关重要,以确保产品符合所有标准和安全要求。关键部件放置在坐标测量机上,在制造后以光学方式检查尺寸、对齐和几何形状。焊工,甚至数控焊机,都必须有美国焊接协会的认证。其他零件在制造和组装过程中进行目视检查。

除了逐个检查外,还测试整个叉车设计的功能是否正常。其中一项关键测试是美国机械工程师协会 (ASME) 稳定性测试。该测试确定在距叉车的不同距离或范围内可以安全搬运多少重量。例如,具有 10,000 磅(4,540 千克)起重能力的叉车在提升 10,000 磅的全部负载时,最大提升高度为 20 英尺(6 m),最大前伸距离为 8 英尺(2 m) .对于完整的 25 英尺 (7.6 m) 前伸,此叉车的负载能力在没有支腿或稳定支腿的情况下减少到 2,000 磅 (908 kg),而在有支腿的情况下减少到 3,250 磅 (148 kg)。驾驶室中的警告标签和图表提醒操作员注意这些限制。

未来

已经为崎岖地形叉车开发了多种附件以提高其实用性。绞车、吊杆和旋转叉车使叉车能够更准确地放置材料。铰接式吊杆,或带有两个独立可伸缩臂的吊杆,可以向上和越过结构,将负载放置在屋顶内部斜坡或上层的中心。未来可以期待其他附件和增强功能。

还需要额外的内置安全功能。负载范围管理设备可以根据正在处理的负载而不是依赖于操作员自动限制叉车的范围。这些设备将使用压力传感器确定负载的重量,并将此信息提供给一个小型电子存储设备,该设备已将所有负载范围限制编程到其中。当负载被操纵到位时,内存会将吊臂的角度和延伸与安全限制进行比较。警告装置或锁定机构将防止操作员超出范围并可能导致吊臂失效或叉车倾翻。

制造工艺