气囊

背景

安全气囊是一种充气垫,旨在保护汽车 发生碰撞时,乘员不会受到严重伤害。气囊是充气式约束系统的一部分,也称为气垫约束系统 (ACRS) 或气囊辅助约束系统 (SRS),因为气囊旨在补充安全带提供的保护。仍然需要安全带将乘员牢固地固定到位,尤其是在侧面碰撞、后部碰撞和翻车时。检测到碰撞后,安全气囊会立即膨胀,用一个大充气枕头垫住暴露在外的乘员。

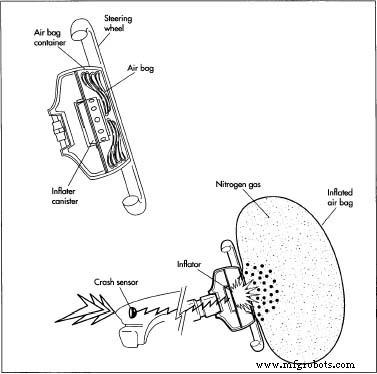

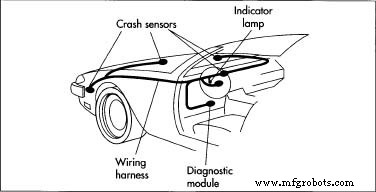

典型的气囊系统由气囊模块(包含充气机或气体发生器和气囊)、碰撞传感器、诊断监测单元、方向盘连接线圈和指示灯组成。这些组件都通过线束互连,并由车辆的 电池供电。 点火开关关闭或电池断开后,安全气囊系统会保留备用电量。根据型号的不同,备用电源持续时间在 1 秒到 10 分钟之间。由于对系统运行至关重要的组件可能会休眠多年,因此安全气囊电路在每次启动期间都会执行内部“自检”,通常由仪表板上的指示灯指示,每次启动时都会短暂亮起。

碰撞传感器旨在防止汽车越过颠簸或坑洼或发生轻微碰撞时安全气囊膨胀。充气机安装在一个由编织尼龙袋和可拆卸塑料喇叭垫盖组成的模块中。反过来,该模块适合驾驶员侧应用的方向盘和前排乘客应用的手套箱上方。

在相当于以每小时 9 英里(每小时 14.48 公里)撞上坚固障碍物的正面碰撞中,位于汽车前部的碰撞传感器检测到突然减速并发送电信号激活启动器(有时称为点火器或哑炮)。就像一个灯泡, 引爆器包含一根细线,可加热并穿透推进剂室。这会导致密封在充气机内的固体化学推进剂(主要是叠氮化钠)发生快速化学反应(通常称为烟火链)。这种受控反应会产生充满安全气囊的无害氮气。在部署期间,膨胀的氮气经历了降低温度并去除大部分燃烧残留物或灰烬的过程。

膨胀的氮气在不到二十分之一 (1/20) 秒的时间内为尼龙袋充气,打开其塑料模块盖并在乘员面前充气。当乘员接触袋子时,氮气通过袋子背面的开口排出。袋子完全充气仅十分之一 (1/10) 秒,在撞击后的十分之三 (3/10) 秒内几乎放气。滑石粉或玉米淀粉用于衬里气囊的内部,并在气囊打开时从气囊中释放出来。

历史

气囊的起源可追溯到 1941 年概述的充气气囊,并于 1950 年代首次获得专利。早期的气囊系统  典型的驾驶员侧安全气囊整齐地安装在方向盘柱上。如果发生碰撞,碰撞传感器会向充气罐发送电火花,引发化学反应,产生氮气。气体膨胀,使安全气囊膨胀并保护驾驶员。它们又大又笨重,主要使用压缩或加热空气、压缩氮气 (N 2 )、氟利昂或二氧化碳 (CO 2 ) 罐。一些早期的系统会产生危险的副产品。一个特殊的系统使用火药加热氟利昂气体,产生光气 (COCl 2 )——一种剧毒的气体。

典型的驾驶员侧安全气囊整齐地安装在方向盘柱上。如果发生碰撞,碰撞传感器会向充气罐发送电火花,引发化学反应,产生氮气。气体膨胀,使安全气囊膨胀并保护驾驶员。它们又大又笨重,主要使用压缩或加热空气、压缩氮气 (N 2 )、氟利昂或二氧化碳 (CO 2 ) 罐。一些早期的系统会产生危险的副产品。一个特殊的系统使用火药加热氟利昂气体,产生光气 (COCl 2 )——一种剧毒的气体。

1953 年 8 月 18 日,工业工程师约翰·赫特里克 (John Hetrick) 获得了汽车安全气囊的首批专利之一。 赫特里克 (Hetrick) 在 1952 年一场险些发生事故后构思出该设计,该设计要求引擎盖下装有压缩空气罐,转向装置上装有充气袋车轮、仪表板中间和杂物箱中以保护前排乘客,以及前排座椅靠背以保护后排乘客。碰撞的力量会推动一个滑动的重物向前,将空气送入袋子。许多其他发明家和研究人员纷纷效仿,都在探索略有不同的设计,因此无法确定从早期设计到当前系统的确切技术轨迹。

1968 年,Talley Defense Systems 的化学家 John Pietz 开创了使用叠氮化钠 (NaN 3 ) 和金属氧化物的固体推进剂。这是第一种产生氮的固体推进剂,它很快取代了旧的、笨重的系统。如果大量摄入固态叠氮化钠,则它是有毒的,但在汽车应用中,它被小心地密封在安全气囊系统内的钢制或铝制容器内。

自 1960 年代以来,配备安全气囊的汽车在受控测试和日常使用中已证明其有效性和可靠性。公路安全保险协会使用 1985 年至 1991 年的数据对联邦政府的致命事故报告系统进行了研究,得出的结论是,配备安全气囊的汽车在正面碰撞中的驾驶员死亡率降低了 28%。根据  推进剂的制备是安全气囊制造的第一步,包括将叠氮化钠和氧化剂结合。然后将推进剂与金属引发剂罐和各种过滤器结合以形成充气机组件。通用汽车公司于 1989 年进行的另一项研究表明,在正面碰撞中结合使用膝部/肩部安全带和安全气囊可将驾驶员死亡率降低 46%,将前排乘客死亡率降低 43%。

推进剂的制备是安全气囊制造的第一步,包括将叠氮化钠和氧化剂结合。然后将推进剂与金属引发剂罐和各种过滤器结合以形成充气机组件。通用汽车公司于 1989 年进行的另一项研究表明,在正面碰撞中结合使用膝部/肩部安全带和安全气囊可将驾驶员死亡率降低 46%,将前排乘客死亡率降低 43%。

为应对消费者日益增长的安全担忧和保险业压力,联邦政府已迫使汽车制造商升级其安全功能。首先,交通部 (DOT) 法规要求从 1990 年款开始在美国销售的所有汽车都配备被动约束系统。 (被动约束系统——不需要乘员激活——涉及使用自动安全带和/或使用安全气囊。)如果汽车制造商选择安全气囊,那么法规只要求驾驶员侧系统直到模型1994 年,配备安全气囊的汽车也必须在乘客侧安装被动保护装置。 1991 年的一项法律要求到 1998 年款的所有汽车和 1999 年的轻型卡车和货车都配备驾驶员和乘客安全气囊。

原材料

如上所述,气囊系统由气囊模块、碰撞传感器、诊断监测单元、方向盘连接线圈和指示灯组成。本节和下一节(“制造过程”)都将关注安全气囊模块本身。

安全气囊模块具有三个主要部分:安全气囊、充气机和推进剂。安全气囊由编织尼龙织物缝制而成,可根据具体车辆要求制成不同形状和尺寸。驾驶员侧安全气囊材料制造有隔热涂层,以防止织物在展开过程中被烧焦,尤其是在充气器组件附近。滑石粉或玉米淀粉也用于包覆气囊;任何一种物质都可以防止织物粘在一起并使其更容易组装。较新的有机硅和聚氨酯涂层气囊材料几乎不需要或不需要隔热涂层,尽管滑石粉或玉米淀粉可能仍将用作加工助剂。

充气罐或主体由冲压 不锈钢 制成 或铸铝。充气罐内部是一个过滤器组件,由不锈钢丝网和夹在其间的陶瓷材料组成。组装充气机时,过滤器组件被金属箔包围,以保持密封,防止推进剂污染。

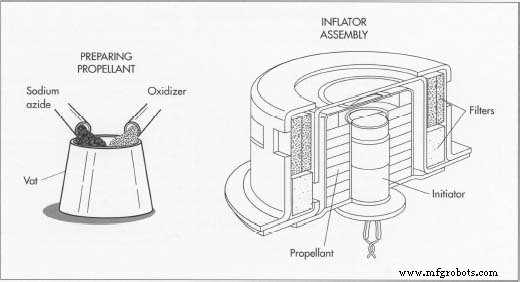

推进剂呈黑色颗粒形式,主要是叠氮化钠与氧化剂的结合,通常位于过滤器组件和引发器之间的充气罐内。

制造

过程

安全气囊生产涉及三个不同的独立组件,它们组合在一起形成最终产品,即安全气囊模块。必须制造推进剂,必须组装充气机部件,必须切割和缝合气囊。一些制造商购买已经制造的组件,例如安全气囊或启动器,然后只需组装完整的安全气囊模块。下面对制造过程的描述是针对驾驶员侧气囊模块的组装。乘客侧安全气囊模块组件的生产方式略有不同。

推进剂

- 1 推进剂由叠氮化钠和氧化剂组成,氧化剂是一种在点燃时有助于叠氮化钠燃烧的物质。叠氮化钠从外部供应商处接收并进行检查以确保其符合要求。经检查后,将其放置在安全的存放处,以备不时之需。同时,氧化剂从外部供应商处接收、检查和储存。不同的制造商使用不同的氧化剂。

- 2 从储存开始,叠氮化钠和氧化剂在复杂的计算机化过程控制下仔细混合。由于存在爆炸的可能性,粉末加工在隔离的料仓中进行。如果安全传感器检测到火花,高速雨淋系统会将整个房间浇满水。生产发生在几个冗余的小型设施中,因此如果发生事故,生产不会停止,只会减少。

- 3 混合后,推进剂混合物被送去储存。然后使用压机将推进剂混合物压缩成圆盘或丸粒形式。

充气装置

- 4 充气机组件,例如金属罐、过滤器组件(内部带有陶瓷材料的不锈钢丝网)和引爆器(或点火器)从外部供应商处接收并进行检查。然后在高度自动化的生产线上组装组件。

- 5 充气机子组件与推进剂和引爆器组合形成充气机组件。激光焊接(使用 CO 2 气体)用于连接不锈钢充气机子组件,而摩擦惯性焊接用于连接铝制充气机子组件。激光焊接需要使用激光束将组件焊接在一起,而摩擦惯性焊接涉及将两种金属摩擦在一起,直到表面变得足够热以连接在一起。

- 6 然后对充气机组件进行测试并送至仓库,直到需要为止。

气囊

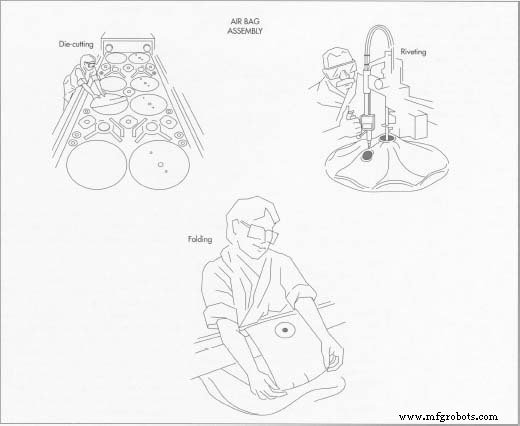

- 7 编织尼龙气囊织物从外部供应商处收到,并检查是否有任何材料缺陷。然后将气囊织物冲切成适当的形状,并在内部和外部缝合,以适当地连接两侧。缝制气囊后,将其充气并检查是否有任何接缝缺陷。

气囊模块的总装

- 8 然后将气囊组件安装到经过测试的充气机组件上。接下来,折叠气囊,并安装可分离的塑料喇叭垫盖。最后,对完成的模块组件进行检查和测试。

- 9 模块组件被包装在盒子中以便装运,然后发送给客户。

其他组件

- 10 安全气囊系统的其余组件——碰撞传感器、诊断监控单元、方向盘连接线圈和指示灯——在车辆组装过程中与安全气囊模块结合在一起。所有组件都通过线束连接和通信。

气囊部件由编织尼龙模切、缝合和铆接而成。然后小心地折叠袋子,使其适合塑料模块盖。

气囊部件由编织尼龙模切、缝合和铆接而成。然后小心地折叠袋子,使其适合塑料模块盖。

质量控制

安全气囊生产的质量控制方面显然非常重要,因为许多人的生命取决于安全特性。质量控制至关重要的两个主要领域是烟火或推进剂测试以及气囊和充气机静态和动态测试。

推进剂在插入充气机之前,首先要进行弹道测试以预测它们的行为。从生产线上取出具有代表性的充气机样本,并通过全面的充气机测试来测试其是否正常运行,该测试测量压力 - 由 15.84 或 79.20 加仑(60 或 300 升)大罐内产生的气体产生 - 与时间以毫秒为单位。这表明充气系统能够以给定的速率产生一定量的气体,从而确保适当的气囊充气。检查安全气囊本身的织物和接缝缺陷,然后测试是否有泄漏。

在生产线的每个阶段都进行自动检查以识别错误。一家安全气囊制造商使用射线照相(X 射线)将完成的充气机与存储在计算机中的主配置进行比较。任何配置不当的充气机都将被拒绝。

未来

安全气囊的未来看起来非常有前景,因为有许多不同的应用可能,从飞机座椅到摩托车头盔。未来的安全气囊将更经济地生产  碰撞传感器可以位于汽车前部的多个位置。这些传感器通过线束连接到安全气囊模块。安全气囊系统的另外两个关键部件是诊断模块和指示灯。每次启动汽车时,诊断模块都会执行系统测试,短暂点亮安装在仪表板上的指示灯。并且重量更轻;将涉及更小、更集成的系统;并将使用改进的传感器。

碰撞传感器可以位于汽车前部的多个位置。这些传感器通过线束连接到安全气囊模块。安全气囊系统的另外两个关键部件是诊断模块和指示灯。每次启动汽车时,诊断模块都会执行系统测试,短暂点亮安装在仪表板上的指示灯。并且重量更轻;将涉及更小、更集成的系统;并将使用改进的传感器。

侧面碰撞安全气囊是另一种可能,其工作方式类似于驾驶员和乘客侧安全气囊。侧面碰撞安全气囊很可能安装在车门面板上,并在碰撞过程中朝向车窗展开以保护头部。车门结构周围的泡沫衬垫也将用于在侧面碰撞时缓冲上身。用于补充安全气囊系统的头部和/或膝盖垫(能量吸收垫)也正在研究中。后座安全气囊也正在测试中,但预计消费者需求不会很高。

售后安全气囊系统(可安装在任何已制造车辆上的通用系统)目前尚不可用。由于安全气囊的有效性取决于其传感器识别碰撞是否严重到足以触发部署,因此系统必须根据特定车型在碰撞中的行为方式进行精确调整。尽管如此,公司仍在探索未来生产改进型安全气囊系统以进行改造的可能性。

目前正在测试一种混合充气机,它使用加压惰性气体(氩气)和来自推进剂的热量的组合来显着扩大气体的体积。这些系统将具有成本优势,因为可以使用较少的推进剂。安全气囊制造商也在开发可以消除叠氮化钠推进剂的系统,这种推进剂在未部署的形式下是有毒的。还在改进保护气囊并促进其打开的涂层的工作正在进行中。最终,袋子可能根本不需要涂层。

将来,将使用称为“智能”传感器的更复杂的传感器来根据特定条件定制安全气囊的部署。这些传感器可用于感测乘员的大小和重量、乘员是否在场(特别是在没有乘客的情况下可能不需要展开乘客侧安全气囊的情况)以及驾驶员与驾驶员的接近程度。方向盘(倒在方向盘上的驾驶员可能会因气囊展开而受到严重伤害)。

制造工艺