眼镜镜片

背景

眼镜镜片是玻璃或塑料光学物品,可装入眼镜框内以增强和/或矫正佩戴者的视力。放大镜发明于 1200 年代初,是第一个用于增强视力的光学镜片。该发明由透明的石英和绿柱石透镜制成,揭示了一个关键发现,即磨削到特定角度的反射表面可以增强视力。在这项发明之后,Alessando di Spina 向大众推出了眼镜。由于对眼镜的需求不断增加,石英和绿柱石镜片实际上已被玻璃镜片所取代。凸透镜是第一个用于眼镜中帮助矫正远视的光学镜片,但随后出现了其他矫正镜片,包括用于矫正近视的凹透镜,以及用于矫正散光的更复杂的镜片,以及本杰明·富兰克林于 1784 年发明了双焦点眼镜。

当今佩戴的所有眼镜中 80% 以上都有塑料镜片,但塑料镜片并不总是首选镜片。玻璃镜片一直占据主导地位,直到 1952 年塑料镜片问世。塑料镜片迅速流行起来,因为镜片更轻且不易破损。今天,塑料镜片的制造远远超过玻璃镜片的制造,但两种类型的制造过程基本相同。塑料和玻璃镜片是通过精细研磨、抛光和成型的连续阶段生产的。虽然使用相同的工艺生产望远镜、显微镜、双筒望远镜、照相机和各种投影仪的镜头,但此类镜头通常更大更厚,并且需要更高的精度和功率。本文将重点介绍塑料眼镜片。

过去,配镜师依靠独立的光学实验室来生产镜片。今天,有许多提供全方位服务的光学网点为客户现场生产镜片。然而,光学出口确实会收到来自光学实验室的镜片“坯料”——塑料片已经形成接近精确的尺寸,不同的曲线磨到镜片的前部。具有不同曲线的空白用于特定的光学处方。

原材料

从光学实验室收到的塑料坯料大约是聚碳酸酯等圆形塑料片。 75 英寸(1.9 厘米)厚或更厚,尺寸与眼镜框相似,但略大。大多数成品眼镜镜片至少被磨光。 25 英寸(0.63 厘米),但此厚度可能会因特定的光学处方或所需的“功率”而异。其他用于生产眼镜片的材料有:

- 胶带

- 一种铅合金基液体

- 金属

- 染料和色调

设计

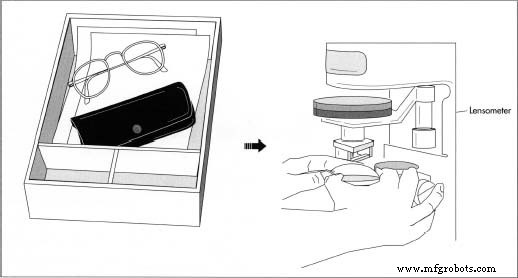

眼镜镜片设计成多种形状以匹配眼镜架。每个镜片的厚度和轮廓会有所不同  镜片毛坯从工厂收到后,光学实验室技术人员选择合适的毛坯并将其放入透镜计。这是一种用于定位和标记镜片毛坯的“光学中心”(应位于客户瞳孔上方的点)的仪器。取决于所需修正的程度和类型。此外,镜片边缘的斜面设计用于将镜片固定在所需的眼镜架中,而某些镜片,例如金属和无框镜架的镜片,将需要更细致的边缘以牢固地安装在镜架中。

镜片毛坯从工厂收到后,光学实验室技术人员选择合适的毛坯并将其放入透镜计。这是一种用于定位和标记镜片毛坯的“光学中心”(应位于客户瞳孔上方的点)的仪器。取决于所需修正的程度和类型。此外,镜片边缘的斜面设计用于将镜片固定在所需的眼镜架中,而某些镜片,例如金属和无框镜架的镜片,将需要更细致的边缘以牢固地安装在镜架中。

凸透镜和凹透镜,称为球面透镜,每个透镜需要一个底曲面,而矫正散光则需要更多的曲面。镜片中一条或多条曲线的度数和角度决定了其光学强度。

在镜片成型之后但在它们插入镜框之前添加各种镜片处理和色调。通过将镜片浸入装有处理剂或着色剂的加热金属箱中来添加涂层。可用的处理和色调包括各种太阳镜色调和颜色、紫外线色调、耐用性和抗冲击处理以及防刮擦处理。色调的最新进展之一是光敏色调,它结合了普通透明镜片的优点和对太阳镜的保护。这些镜片会根据辐射的阳光量进行调整,从而在需要时提供防晒保护。

各种等级的塑料用于眼镜佩戴,但最受欢迎的是“Feather-weight”,一种耐冲击的聚碳酸酯塑料。这种类型的塑料镜片更耐用,比普通塑料镜片更薄、更轻 30%。它也是更昂贵的镜头。其他镜片类型包括标准的“CR 39”商品名塑料镜片——CR 39 是一种单体塑料——以及“高指数”塑料镜片,它比普通塑料镜片薄和轻 20%。

制造

过程

以下程序假设塑料镜片是在光学实验室制造的。

- 1 光学实验室技术员在实验室的计算机中输入一副塑料镜片的光学处方。然后,计算机提供打印输出,指定生产所需处方所需的更多信息。

- 2 根据此信息,技术人员选择合适的塑料镜片毛坯。每个毛坯都与客户的眼镜架和原始工作单一起放置在处方托盘中。处方托盘将在整个生产过程中由技术人员保管。

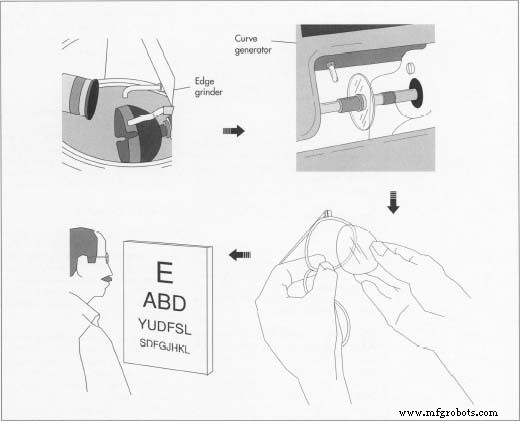

虽然合适的曲线已经磨到镜头前部,但技术人员仍然必须将曲线磨到镜头前镜头的背面。这是在曲线生成器中完成的。抛光镜片后,将它们放入磨边机中,磨边机将每个镜片研磨成合适的形状,并在边缘周围放置一个斜面,使镜片适合眼镜架。在进行任何必要的着色应用后,将镜片放入镜框。

虽然合适的曲线已经磨到镜头前部,但技术人员仍然必须将曲线磨到镜头前镜头的背面。这是在曲线生成器中完成的。抛光镜片后,将它们放入磨边机中,磨边机将每个镜片研磨成合适的形状,并在边缘周围放置一个斜面,使镜片适合眼镜架。在进行任何必要的着色应用后,将镜片放入镜框。 塑料坯料有不同的曲线,已经磨到它们的前面;因此,技术人员必须选择与每个镜片所需的光学处方相对应的毛坯。其余的光学处方或功率必须磨到镜片的背面。

阻塞

- 3 技术人员将透镜放入透镜计中,该仪器用于定位和标记透镜毛坯的“光学中心”——应该在客户瞳孔上方的中心点。接下来,将胶带贴在每个坯件的正面,以防止在“阻塞”过程中正面被刮伤。然后,技术人员一次将一个镜片毛坯放入“阻挡器”机器中,该机器包含加热的铅合金,可将镜片块熔合到毛坯的前部。在研磨和抛光过程中,这些块用于将每个镜片固定到位。

- 4 接下来,技术人员将每个坯料放入发电机中,这是一台为光学处方设置的磨床。发生器将适当的光学曲线研磨到每个镜片的背面。在这一步之后,镜片必须被“精加工”或抛光。

抛光

- 5 技术员选择金属镜片圈 ——一个与镜片所需光学处方相对应的模具,将两个镜片放入精磨机中,每个镜片的背面在适当的搭接处。然后在一系列精细操作中对每个镜头的前部进行抛光。首先,每个镜片都在由软 砂纸制成的研磨抛光垫上摩擦。 将光滑塑料制成的第二个抛光垫放在原来的砂纸垫上后,再次抛光镜片,因为抛光机在水流过镜片的同时以圆周运动旋转垫。初始精炼过程完成后,将两个焊盘剥离并扔掉。

- 6 接下来,从每个镜片上取下圈,并在热水中浸泡片刻。然后将圈重新装回镜片上并放入精磨机,在那里安装第三个也是最后一个精磨垫。精磨机以圆周运动旋转垫,同时由氧化铝、水和聚合物组成的抛光化合物流过镜片。

- 7 从精磨机中取出镜片,并用小锤子轻轻拆下每个镜片上的挡块。然后,用手从每个镜片上取下胶带。在用于固定其他镜片之前,这些镜片经过消毒。

- 8 每个镜头都用红色油脂标记“L”或“R”铅笔, 指示哪个是左镜头和右镜头。将镜片再次放入透镜计中以检查和标记光学中心并检查正确光学处方所需的其他曲线后,跳跃垫 然后将一个小的圆形金属支架固定在每个镜头的背面。

斜面

- 9 接下来,技术人员选择与眼镜架形状相匹配的镜片图案,并将图案和镜片插入磨边机。机器将每个镜片研磨成合适的形状,并在镜片边缘放置一个斜面,使镜片适合眼镜架。在整个过程中,水会流过镜片。

- 10 如果镜片需要额外研磨,则使用安装好的电动研磨机手工完成该过程。此步骤对于将镜片插入需要更精确斜角的金属或无框镜架是必要的。

- 11 最后,将镜片浸入我想要的处理或着色容器中。干燥后,镜片就可以插入所需的镜框了。光学实验室可以将没有镜框的镜片送回光学出口,在这种情况下,光学出口会将镜片插入镜框。

副产品

制造过程中的副产品或废物包括塑料粉尘或细碎屑以及由氧化铝、水和聚合物组成的液体抛光剂。在处理之前,废料与卫生化合物(猫砂蛭石)一起放入金属箱中 48 小时。

质量控制

塑料镜片必须符合美国国家标准协会和食品药品管理局 (FDA) 制定的严格标准。此外,所有获得许可的光学实验室都属于国家光学协会,要求严格遵守有关质量和安全的规定准则。

在整个正常生产过程中,塑料镜片要经过四项基本检查。其中三项检查在实验室进行,第四项在将眼镜提供给客户之前在光学出口进行。也可能建议进行其他定期检查。这四项检查包括在生产过程之前检查光学处方和验证光学中心位置;目视检查镜片是否有划痕、缺口、粗糙边缘或其他瑕疵;在镜片中观察镜片之前目视检查光学处方,并在镜片在镜片中时验证光学;并用尺子测量和验证框架对齐。

制造工艺