火花塞

背景

火花塞的目的是为电火花提供一个位置,该火花足够热以点燃内燃机燃烧室内的空气/燃料混合物。这是通过高压电流电弧穿过火花塞上的间隙来完成的。

火花塞由中心电极、绝缘体、金属外壳或外壳和侧电极(也称为接地电极)组成。中心电极是一根粗金属线,它纵向位于插头内,将电流从钩在插头一端的点火电缆传导到另一端的电极间隙。绝缘体是一个陶瓷外壳,围绕着中心电极的大部分;中心电极的上部和下部都暴露在外。金属外壳或外壳是带有螺纹的六角形外壳,可以将火花塞安装到发动机气缸盖的螺纹插座中。侧电极是一根由镍合金制成的短而粗的线,它连接到金属壳并朝中心电极延伸。侧电极和中心电极的尖端彼此相距约 0.020 - 0.080 英寸(取决于发动机的类型),从而为火花跨越创造了间隙。

数百种可用的火花塞涵盖了各种内燃机驱动的交通工具、工作和娱乐车辆。火花塞用于汽车, 卡车、公共汽车、拖拉机、船(舷内和舷外)、飞机、摩托车、踏板车、工业和油田发动机、燃油燃烧器、动力割草机和链锯。涡轮点火器,一种火花塞,有助于为喷气发动机提供动力 在当今大多数大型商用飞机中,而电热塞则用于柴油发动机应用。

火花塞的热范围或额定值是指其热特性。它是衡量热量从塞子尖端、点火端转移到发动机气缸盖需要多长时间的量度。火花发生时,如果塞尖温度过低,碳、油和燃烧产物会导致塞“结垢”或失效。如果塞尖温度太高,会发生提前点火,中心电极燃烧,活塞可能会损坏。根据发动机类型、发动机负载、燃料类型和其他因素,通过改变绝缘体鼻部的长度来改变加热范围。对于“热”插头,使用带有长锥形鼻子的绝缘体;对于“冷”插头,使用短鼻绝缘体。

火花塞在华氏 4,500 度的腐蚀性气体、每平方英寸 2,000 磅 (PSI) 的压碎压力和高达 18,000 伏的放电压力下持续受到化学、热、物理和电腐蚀。这种在典型汽车引擎盖下的无情攻击每秒发生数十次,在一天的驾驶中发生超过一百万次。

历史

火花塞是随着内燃机发展起来的,但最早使用电火花点燃燃料空气混合物的演示是在 1777 年。 那一年,亚历山德罗·沃尔特 (Alessandro Volta) 将沼气和空气的混合物装入玩具手枪,塞住枪口,并用 Ley den 罐中的火花点燃装药。

1860 年,法国工程师让·勒努瓦 (Jean Lenoir) 发明了与火花塞最相似的东西  为了制造火花塞,制造商首先将钢挤压或冷成型为适当的中空形状 (1)。此时,钢形成矿石,称为“坯料”。接下来,这些坯料进行进一步的成型操作,例如机加工和滚花 (2),然后连接侧电极 - 只有部分弯曲 - 连接 (3)。陶瓷绝缘体的中心有一个空心孔,在压力下成型 (4)。今天的。他将绝缘体、电极和火花隙组合在一个单元中。作为他当年申请内燃机专利的一部分,他用了一句话来描述火花塞。他在 1885 年改进了这个火花塞。

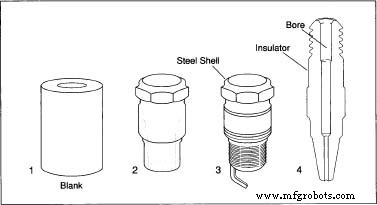

为了制造火花塞,制造商首先将钢挤压或冷成型为适当的中空形状 (1)。此时,钢形成矿石,称为“坯料”。接下来,这些坯料进行进一步的成型操作,例如机加工和滚花 (2),然后连接侧电极 - 只有部分弯曲 - 连接 (3)。陶瓷绝缘体的中心有一个空心孔,在压力下成型 (4)。今天的。他将绝缘体、电极和火花隙组合在一个单元中。作为他当年申请内燃机专利的一部分,他用了一句话来描述火花塞。他在 1885 年改进了这个火花塞。

1900 年代初期,Robert 和 Frank Stranahan 是汽车零部件进口业务的兄弟和合作伙伴,他们着手生产更高效、更耐用的火花塞。他们在金属外壳和瓷器之间添加了垫圈 绝缘体,使制造更容易,并降低了气体通过垫圈泄漏的可能性。 1909 年,罗伯特·斯特拉纳汉 (Robert Stranahan) 将火花塞卖给了一家汽车制造商,并涉足火花塞制造业务,在当时垄断了市场。

随着汽车时代的开启,该行业出现了爆炸式增长。最终,点火系统、燃料和性能要求的变化对火花塞提出了新的要求。尽管插头的基本设计和功能自问世以来几乎没有变化,但已经尝试了种类和数量惊人的电极和绝缘体材料。

原材料

火花塞中的电极通常由高镍合金制成,而绝缘体通常由氧化铝陶瓷制成,外壳由钢丝制成。

电极和绝缘体材料的选择耗费了大量的研发时间和成本。一家主要的火花塞制造商声称已经测试了 2,000 种电极材料和超过 25,000 种绝缘体组合。随着电极腐蚀,它们之间的间隙变宽,并且需要比点火系统提供的更多电压来点燃它们。高镍合金已得到改进,并使用更厚的电极来减少发动机性能损失。此外,制造商越来越多地使用贵金属和稀有金属。许多现代插头具有银色、 金色、 和电极中的铂,更不用说带有铜芯的中心电极了。银具有优于其他电极金属的导热性,而铂具有优异的耐腐蚀性。

绝缘体材料也会对火花塞性能产生巨大影响。研究继续寻找一种材料,可以更好地减少从插头端子到外壳的闪络或漏电。硅线石这种在自然状态下发现并人工生产的材料的突破性使用,已经通过使用更耐热的氧化铝陶瓷取得了成功,其成分是制造商的秘密。

一个主要制造商的绝缘子制造工艺包括在仔细控制的条件下,在球磨机中湿磨成批的陶瓷颗粒。颗粒的确定尺寸和形状可产生制造优质绝缘体所需的自由流动物质。颗粒是通过严格的喷雾干燥操作获得的,该操作从陶瓷混合物中去除水分,直到准备好倒入模具。

制造

过程

火花塞的每个主要元件——中心电极、侧电极、绝缘体和外壳——都是在连续的在线组装过程中制造的。然后,侧电极连接到外壳,中心电极安装在绝缘体内部。最后,主要部件组装成一个单元。

外壳

- 1 一体式火花塞外壳可以通过多种方式制造。当使用实心钢丝时,钢可以冷成型,从而在相对较低的温度下形成和模制钢卷。或者,钢可以被挤压,在这个过程中金属被加热,然后被推过一个成形的孔口(称为 模具) 以产生适当的空心形状。外壳也可以由钢条制成,然后送入自动螺丝机。这些机器完全成型外壳,在外壳上钻孔,然后铰孔——这一过程可以提高钻孔的光洁度并使孔的尺寸更加精确。

- 2 成型或挤压成型的壳——称为 坯料 直到它们被塑造成最终形状——需要对它们进行二次操作,例如机加工和滚花。滚花壳坯涉及将其通过坚硬的带图案的辊子,这些辊子在坯件的外部形成一系列脊。类似地,机加工——其中机床切入壳坯的外部——在壳的外部产生形状和轮廓。外壳现在处于最终形状,除了螺纹和侧电极外已经完成。

侧电极

- 3 侧电极由镍合金丝制成,从辊子送入电焊机,拉直,然后焊接到外壳上。然后将其切割成合适的长度。最后对侧电极进行局部弯曲;在插头组件的其余部分就位后,它会进行最后的弯曲。

- 4 然后将线卷在壳上。现在完成后,外壳通常会通过电解过程获得永久性和保护性的银色饰面。在这个过程中,外壳被放置在酸、盐或碱的溶液中,电流通过溶液。结果是均匀地涂在外壳上的薄金属涂层。

绝缘体

- 5 绝缘子由库存供应。首先将液体形式的绝缘体陶瓷材料倒入橡胶模具中。特殊压力机自动施加液压以生产未烧制的绝缘子坯料。中心电极将被压入的孔(绝缘体的中空部分)的尺寸受到严格控制。

- 6 台特殊的轮廓磨床在绝缘体在隧道窑中烧制到超过 2,700 华氏度的温度之前,赋予压制的绝缘体毛坯最终的外部形状。计算机控制的过程生产出均匀坚固、致密且耐潮的绝缘体。绝缘体可以在标识标记和上釉后再次烧制。

中心电极

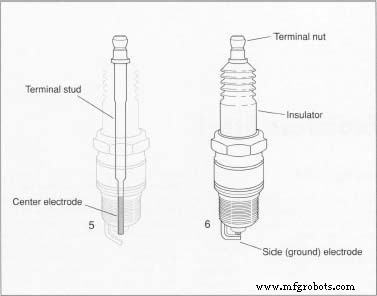

- 7 首先将镍合金中心电极电焊到基本钢接线柱上,这是一条从插头中间延伸到下端(电极间隙的另一端)的细金属线。接线柱连接到螺母上,螺母又连接到为插头提供电流的点火电缆上。

- 8 中心电极/接线柱组件密封在绝缘体中并在极压下夯实。然后在 6,000 磅的压力下将绝缘体组件密封在金属壳中。铰孔以校正深度和角度后,壳的边缘或边缘 - 称为 法兰 — 弯曲或卷曲以完成气密密封。库存的火花塞垫圈压在塞体上,这样它们就不会脱落。

- 9 为了在两个电极之间形成适当的间隙,现在完全组装好的火花塞的中心电极按照规格进行机器修整,接地电极最后弯曲。

接线柱和中心电极电焊在一起,然后插入绝缘体 (5) 内的孔中。然后在极端压力下密封该组件。最后,中心电极被加工成其精确形状,侧电极被赋予其最终弯曲 (6)。

接线柱和中心电极电焊在一起,然后插入绝缘体 (5) 内的孔中。然后在极端压力下密封该组件。最后,中心电极被加工成其精确形状,侧电极被赋予其最终弯曲 (6)。

包装

- 10 最终检查后,火花塞被放置在自动成型的开口纸箱中。插头一般用塑料薄膜包裹,先放在纸箱中,然后准备批量运送给用户。

质量控制

检查和测量贯穿整个制造和组装操作。进货零件和工具都经过精度检查。新的量规被设置用于生产,而其他量规被更改和校准。

不断对每台机器的外壳进行详细检查,寻找可见的缺陷。可以通过将其轮廓以实际尺寸的 20 倍放大率投影到屏幕上并将轮廓与公差线匹配来检查陶瓷绝缘子的轮廓。此外,可以对下线绝缘子进行定期统计检查。

在火花塞组装过程中,随机取样进行压力测试,以检查中心电极是否正确密封在绝缘体内。目视检查确保组装符合设计规范。

制造工艺