酸洗线中碳钢热轧带钢的酸洗

碳钢热轧钢带酸洗线酸洗

进行酸洗是为了准备(去除氧化皮或氧化物)钢表面以进行下一工序的冷轧。在进行后续冷轧之前,要求将热轧钢带上的氧化皮完全去除,以防止轧辊磨损并避免冷轧产品的表面缺陷。氧化皮的厚度主要取决于热轧机的工艺参数,主要因素是卷取温度,虽然轧制工艺本身也有显着影响。

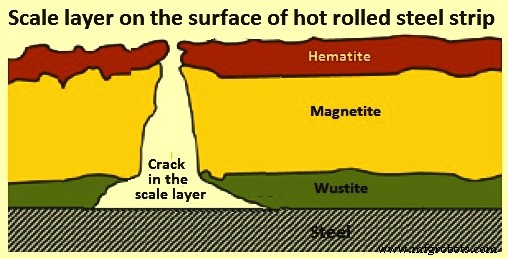

氧化皮产生于钢的热轧过程中,钢的表面与空气中的氧气 (O2) 反应生成铁 (Fe) 的氧化物。氧化层被称为氧化皮。轧制氧化皮实际上由三层氧化铁组成,具有不同比例的 FE 和 O2(图 1)。含有 30.1% O2 的赤铁矿 Fe2O3 是氧化皮层中最外层的氧化物,而含有 22.3% O2 的方铁矿 FeO 是最内层的氧化物。磁铁矿 Fe3O4 是中间的,含有 27.6% 的 O2。当所有氧化物都存在时,鳞片的中间层是磁铁矿。在高于 566 摄氏度的温度下,方晶石是主要的氧化物,但在低于 566 摄氏度的冷却过程中,其中一部分转化为铁和磁铁矿(4FeO =Fe3O4 + Fe)。在棒材和棒材轧制可能发生的快速冷却的情况下,大量的方晶石保留在冷却的产品中。当热轧后冷却速度较慢时,如卷带,磁铁矿是冷却产品中氧化皮的主要氧化物成分。

图1热轧带钢表面氧化皮层

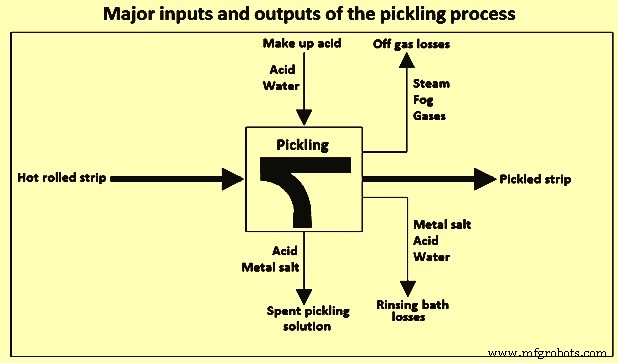

酸洗是用于去除钢表面氧化皮的几种工艺中最常见的一种。酸洗一词是指通过浸入酸水溶液中化学去除氧化皮。该工艺起源于 1700 年代后期,当时钢板通过浸泡在醋桶中进行除垢。所用酸溶液的类型、强度和温度可能存在很大差异,具体取决于时间限制(批次与连续操作)以及鳞片的厚度、成分和物理性质(裂纹)。图2显示了酸洗过程的主要输入和输出。

图2酸洗过程的主要输入输出

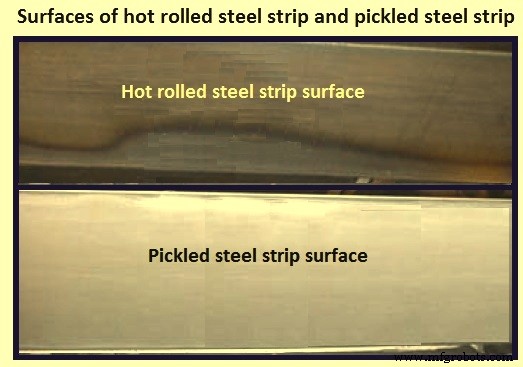

热轧钢带和酸洗钢带表面如图3所示。

图3热轧钢带和酸洗钢带表面

酸洗解决方案

对于碳 (C) 钢,硫酸 (H2SO4) 酸用于大多数批量酸洗操作,而盐酸 (HCl) 酸已成为选择的酸洗剂,截至 1994 年,用于热轧带钢的连续操作。 1964 年开始使用 HCl 酸洗,慢慢地,许多酸洗设备已转向使用 HCl 酸洗。 HCl 和 H2SO4 酸的混合物也已用于批量酸洗,通常是通过将岩盐 (NaCl) 添加到 H2SO4 酸洗槽中。预计这种做法会产生与 HCl 酸相关的光亮酸洗钢表面特性并提高酸洗速率,但并非没有一些缺点。为了达到单独使用 HCl 可能实现的快速除垢率所需的 HCl 与 H2SO4 酸的比例太高,不经济,而且混合酸不能通过现在使用的许多酸洗废液处理方法正确处理.

H2SO4 酸洗的优点是 (i) 酸可以更频繁地更新,(ii) 升高温度可以降低酸浓度以有效酸洗,(iii) 易于回收硫酸铁 (FeSO4),以及 (iv) 酸洗速率可以通过改变温度来控制。 H2SO4酸洗的缺点是(i)酸对基础钢的侵蚀更大,(ii)H2扩散到钢中更大,(iii)酸洗残留物更粘附,(iv)酸溶液要加热。

盐酸酸洗的优点是 (i) 由于酸洗溶液在室温下使用,因此降低了加热成本,(ii) 更广泛地去除了水垢,(iii) 通过扩散减少了 H2 的渗透,以及 (iv) 较少的 Fe 沉积腌制表面上的盐。 HCl酸洗的缺点是(i)加热到环境温度以上时会产生烟雾,(ii)酸回收系统很昂贵,(iii)对设备的腐蚀性更大,以及(iv)处理成本高于H2SO4酸。表1为连续酸洗线中H2SO4酸和HCl酸洗的比较。

| Tab 1 H2SO4酸和HCl酸酸洗比较 | ||||

| Sl. No. | 主题 | 单位 | 值 | |

| H2SO4 酸 | 盐酸 | |||

| 1 | 输出条的重量 | 吨 | 0.99 | 0.98 |

| 2 | 具体消费 | |||

| 3 | 电源 | 千瓦时 | 18.5 | 18.5 |

| 4 | 水 | 暨 | 2.1 | 1.4 |

| 5 | 补酸 | 公斤 | ||

| 6 | H2SO4(25 % 溶液) | 85 | ||

| 7 | HCl(17 % 溶液) | 140 | ||

| 8 | 劳工 | 工时 | 0.35 | 0.35 |

| 9 | 残差 | |||

| 9a | 废酸 | 公斤 | 90 | 160 |

| 9b | 废酸中的硫酸盐 | 公斤 | 18 | |

| 9c | 废酸中的氯化物 | 公斤 | 22 | |

除 HCl 或 H2SO4 以外的酸已用于去除碳钢上的锈蚀和氧化皮。柠檬酸、草酸、甲酸、氢氟酸、氟硼酸和磷酸都能够从钢中去除氧化皮,但是对于大多数商业应用,尤其是连续操作,去除速率通常不被认为是有用的或经济的。

除垢机理

无机酸酸洗涉及酸通过氧化皮中的裂缝渗透,然后酸与最内氧化皮层和基钢发生反应。酸与基体钢反应生成氢气(H2)气体和FeO的溶解有助于外层氧化皮层从钢表面脱离。

H2SO4 酸与 FeO 或与基本上是 Fe3O4 与 Fe 混合形成硫酸亚铁 (FeSO4) 和水的水垢的反应由方程式 (i) FeO + H2SO4 =FeSO4 + H2O 和 (ii) Fe3O4 + Fe + 4H2SO4 给出=4FeSO4 + 4H2O。 H2SO4酸与基础钢反应生成FeSO4和H2气体,方程式为Fe + H2SO4 =FeSO4 + H2 (g)。

在 H2SO4 酸酸洗的情况下,酸通过轧钢氧化皮的裂缝到达钢表面并溶解表面铁。该过程形成 H2 气泡。刻度被 H2 松开。水垢在酸中的溶解是一个缓慢的过程,因此它会在浴液中下落并缓慢溶解。酸洗的两种反应都是放热反应,但不能补偿与冷带加热相关的热损失和周围大气的热损失,因此需要浴加热。加热由蒸汽完成。由于酸洗是通过酸对钢的侵蚀进行的,因此在此过程中过度酸洗的机会很高。酸洗产物为 FeSO4,呈绿色,一般在 H2SO4 酸再生过程中回收。 H2SO4 酸洗取决于酸的浓度和温度。酸洗率随着酸浓度从 0% 增加到 25% 成比例增加。高于 25 % 时酸洗率的增加是缓慢的。温度对酸洗率的影响是在25℃到95℃之间,温度每升高6℃到8℃,酸洗率加倍。

使用 HCl 酸,除垢主要涉及对氧化物的直接侵蚀。然而,酸通过氧化皮中的裂缝渗透确实有助于除垢过程,尽管由增强的氧化皮裂解产生的影响程度略低于使用 H2SO4 酸。 HCl 与 FeO 或与基本上是 Fe3O4 与 Fe 混合形成氯化亚铁 (FeCl2) 和水的水垢反应由方程式 (i) FeO + 2HCl =FeCl2 + H2O 和 (ii) Fe3O4 + Fe + 8HCl =4FeCl2 + 4H2O。 HCl酸与基础钢反应生成FeCl2和H2气体,方程式为Fe + 2HCl =FeCl2 + H2 (g)。

用于 C 钢棒线材的批量酸洗(最高 0.60 % C)和连续清洗时,如果镀液中的 Fe 浓度小于 8 克/100 立方厘米(g/100抄送)。商业 H2SO4 酸的供应浓度通常为 93%,而 HCl 酸的供应浓度为 31% 或 35%。与酸洗溶液相比,使用 H2SO4 酸的一个优点是发烟更少。缺点包括表面较暗和产生污垢,特别是在高碳钢上,以及对镀液中铁盐的 H2SO4 酸的抑制作用更大。

H2SO4 酸洗产生的排放物可能包括喷雾(酸洗溶液液滴由酸侵蚀基础钢产生,产生 H2 气体)。因此,应提供足够的通风,以防止设备局部腐蚀和工作条件不理想。

热轧高碳钢的批量酸洗优选采用盐酸酸洗。连续酸洗操作还使用 HCl 酸来产生低 C 钢和高 C 钢所需的非常均匀的表面特性。在这些短时间的操作中,过度酸洗的可能性被降到了最低。

在 HCl 酸溶液中进行批量酸洗的操作条件通常包括酸浓度为 8 g/100 cc 至 12 g/100 cc,温度为 38 摄氏度至 40 摄氏度,浸泡时间为 5 分钟 (min) 至 15 分钟,最大允许铁浓度为 13 g/100 cc。在用HCl酸洗时,通常使用化学抑制剂来减少酸对基体钢的侵蚀。

与 H2SO4 和其他酸相比,HCl 酸具有许多优点。它始终如一地在高 C 钢上产生均匀的浅灰色表面。过度酸洗的可能性较小。 Fe 浓度高达 13 g/100 cc 时可以获得有效的酸洗。由于氯化物的高溶解度,有助于冲洗。盐酸的主要缺点是需要良好的烟雾控制系统。 HCl酸洗的排放物包括HCl气体,应充分排放,以防止设备局部腐蚀和不令人满意的工作条件。

酸洗速率受几个变量的影响,包括基础钢成分、氧化物附着类型、酸浓度和溶液中的 FeSO4 或 FeCl2 浓度、溶液温度、搅拌、浸泡时间和抑制剂的存在.酸洗速率随着酸浓度或温度的增加而增加。随着酸洗继续进行,游离酸(H2SO4 或 HCl)会耗尽,酸洗液中的铁盐会累积到酸洗无法有效完成的程度,并且处理后的钢材表面质量会下降。此时,酸洗液从酸洗槽至贮槽,酸洗槽补充新鲜酸液。酸转移可连续进行,也可分批进行。

涂油钢对酸洗槽的过度污染会导致钢的酸洗不均匀和染色。为了避免这个问题,涂油的钢在酸洗前要脱脂。在酸洗涂油或脱脂钢时,在酸溶液中使用润湿剂可提高镀液的有效性和效率,从而减少浸泡时间。许多市售的酸洗抑制剂都含有润湿剂。

酸洗线通常以 g/100 CC 的重量/体积 (w/v) 为单位报告酸和铁盐浓度。尽管这些单位有时被松散地称为“百分比”,但以 g/100 cc 为单位的浓度除以以 g/cc 为单位的溶液密度,以转换为真实重量百分比(重量/重量,或 w/w,单位)。为此,已从 H2SO4-FeSO4 溶液和 HCl-FeCl2 溶液的公开数据中开发了用于计算密度的近似方程,这些方程为 D =0.9971 + (0.00633) x C(H2SO4) + (0.0099) x C(FeSO4 ) 和 D =0.9971 + (0.00446) x C(HCl) + (0.00815) x C(FeCl2),其中 D 在 25 摄氏度时以 g/cc 表示,浓度为 C(H2SO4)、C(FeSO4)、C (HCl)和C(FeCl2)以g/100 cc表示。

抑制剂

将抑制剂添加到酸洗溶液中是为了 (i) 最大限度地减少对基础钢的酸侵蚀和 Fe 的过度损失,(ii) 避免与过度酸洗相关的点蚀,这会导致表面质量变差,(iii) 减少酸溶液由酸侵蚀钢时形成的 H2 产生的喷雾,(iii) 降低酸消耗量,(iv) 将 H2 脆化的风险降至最低。当以适当的浓度使用时,抑制剂不会明显影响除垢率。许多添加剂已用于酸洗溶液中以抑制对钢的酸侵蚀。最初使用天然产品,例如麸皮、明胶、胶水、石油精炼和煤焦化的副产品以及木焦油。现代抑制剂主要是润湿剂与活性合成材料混合物的配方,包括氮 (N2) 碱化合物(吡啶、奎尼丁、六亚甲基四胺和其他胺或多胺)、醛和硫醛、炔醇和含硫 (S)硫脲及其衍生物等化合物。

通常,两种或多种活性成分提供协同效应,由此混合物比单个组分的相加效应更有效。一个好的抑制剂不会显示“突破”,即沉积在作品上的污泥,这是以前使用的许多天然产品的特征。它应在酸洗槽的温度下保持稳定,并且不会散发出难闻的气味。与 H2SO4 酸一起使用的现代抑制剂通常含有硫脲或用胺取代的硫脲。大多数已开发用于与 HCl 酸一起使用的新型抑制剂含有胺或杂环 N2 化合物作为活性成分。在 H2SO4 酸洗中,酸洗液中的 FeSO4 堆积也会抑制酸的活性,并降低溶液对钢进行清洁和光亮的效果。大多数钢与酸反应,需要抑制溶液。

含磷量高(0.03% 或以上)的钢特别容易发生过度酸洗。抑制酸溶液通常用于连续带材生产线,以清洁管道的内表面。尽管在连续带钢酸洗过程中的浸泡时间比间歇操作中的时间要短得多,但如果不使用抑制剂,在生产线停止过程中会发生过度的基础钢损失。这不仅是令人反感的,因为过度酸洗的表面粗糙,而且还因为对产品的关键最终规格要求的影响。

添加量最好与酸洗槽的酸添加量或大型储槽中的酸量成正比。将抑制剂引入酸洗溶液的一种不好的方法是在与实际酸添加量无关的特定时间间隔内向镀液中添加抑制剂。加入缓蚀剂前,镀液应处于欠缓蚀状态,刚加入缓蚀剂后,镀液可能出现过缓蚀。

人们普遍认为,缓蚀剂在酸溶液中作用的首要步骤是吸附到钢表面上。吸附的抑制剂然后起到阻止腐蚀的阴极和/或阳极电化学过程的作用。当缓蚀剂浓度远低于推荐值时,钢材表面的缓蚀剂吸附层可能不完整,从而导致对未受保护区域的优先攻击。

对于 C 含量低于 0.40 % 的普通 C 钢,以及含有 10 % 至 14 % H2SO4 酸(比重 1.82)并在 70 摄氏度或更高温度下运行的批量酸洗槽,使用浓度为 0.25 % 至 0.50 的强抑制剂% 罐中的原酸。当 FeSO4 的浓度达到 30 % 时,溶液将被丢弃,因为这种水平的 Fe 盐会减慢酸洗过程,并会导致产品表面形成污垢。当使用 HSO4 酸进行批量酸洗时,Fe 水平接近该浓度时,不需要进一步添加抑制剂。含 0.40 % 或更多 C 的普通 C 钢在温度稍低(60 摄氏度至 66 摄氏度)且 FeSO4 浓度低于 20 % 的类似镀液中酸洗。

对于 HCl 酸,使用浓度为原酸 0.125% 至 0.25% 的强抑制剂。由于 H2SO4 酸和 HCl 酸的酸洗速率在酸洗溶液中含有高浓度的 Fe 时趋于降低(HCl 可以容忍更高的浓度),特别是在与低酸浓度相结合时,有时使用商业酸洗槽添加剂或促进剂提高酸洗率。这些专有材料通常与抑制剂一起配制,以防止在水垢溶解过程中酸对贱金属的过度侵蚀。

未经抑制的酸溶液通常用于酸洗高合金钢,因为需要更多的化学作用来去除氧化物。如果在酸洗合金钢时使用抑制剂,建议使用浓度比普通 C 钢推荐的浓度低一些。

连续带钢酸洗线

带有水平酸洗槽的连续带钢酸洗线能够处理头对尾焊接的卷材。酸洗线的核心是酸浴,通常由三个或四个连续的槽组成,其中包含酸洗酸。入口部分包括卷材输送机、一台或两台开卷机、一台或两台处理器、一台或两台剪板机和一台焊接机。处理器与开卷设备集成在一起,由心轴、压紧辊和一系列较小直径的辊组成。当条带通过处理器弯曲时,鳞片层会出现一些裂纹。正确的焊接和焊缝修整对于避免生产线中的断带至关重要。

连续酸洗线需要将线圈从头到尾连接在一起。为了实现这一点,入口端的液压剪从卷材的每一端切下一段带钢,将卷材的端部修直并去除卷材受损的外包裹。为了加快每个卷材的准备工作,在带钢切割后不久,甚至在将其装入生产线之前,都要对头端进行剪切。下一个要充电的线圈的头部与最后一个线圈的尾部对接,并在接缝上施加高压(和电流),使两端熔化。然后将这两个条带以液压方式强制在一起(镦粗),通过所谓的“对焊”将它们连接在一起。在焊工修整在镦粗期间被迫离开焊缝的飞边后,立即使用切割工具。焊缝的牢固性非常重要,因为生产线上的断条需要重新穿线,非常耗时。

酸洗槽之前的部分使用用于张紧带钢的缰绳、带钢蓄能器,或者采用湿循环坑的形式,或者对于更现代的生产线,使用卷车蓄能器和拉伸矫直机,不仅可以有效地破碎氧化皮,但也有助于形成优越的条形。

酸洗段通常包含三个或更多槽。所谓的“深水池”通常深度为 1.2 m,长度可达 32 m。酸罐是钢壳,钢上粘合有橡胶层。橡胶通过硅基耐酸砖衬里防止磨损。大多数生产线都有与带钢运动方向逆流的酸洗液级联流。当新鲜酸被添加到最后一个罐中时,它的酸浓度最高。从最后一个罐到第一个罐,酸浓度降低,废酸洗液从第一个罐排出。酸洗段之后是漂洗段。

在一些现代生产线中,酸洗溶液包含在液体深度约为 0.4 m、长度可达约 36 m 的浅槽中。尽管它们涉及级联系统,但每个罐中的溶液通过热交换器再循环。在生产线停止期间,酸洗溶液可以从浅槽快速排入各个储槽,然后在生产线启动时泵回。带有深槽的生产线通常会提供带钢提升器,以便在生产线延长时将带钢从酸溶液中取出。罐盖可以由玻璃纤维或聚丙烯制成。一些生产线在每个罐出口处的带材上方和下方都有覆盖有耐酸橡胶的刮墨辊,以最大限度地减少酸从一个罐转移到另一个罐。还使用了声称比传统生产线提供更有效酸洗作用的湍流浅槽连续带材生产线。

在许多连续生产线上使用的一种特别有效的冲洗方法是级联冲洗系统。使用了几个冲洗隔间,最后一个隔间加入淡水。该隔间中的溶液通过堰流到前面的隔间中。多余的从第一个隔间溢出并被送到废水处理厂(一部分可用于酸洗罐中的补充水)。每个隔间含有比前一个隔间更少的酸。漂洗后,带材风干,离开风干机后呈暗银色结构。

在生产线的出口端,通常有一个出口带蓄能器。入口和出口端的蓄能器都是大型带状蓄能器。它们也被称为活套,安装在酸槽的入口端和出口端,以在入口端和出口端停止以更换卷材时,使带钢以恒定速度通过酸洗槽和漂洗槽。这不仅从生产率的角度来看很重要,而且对于避免带材在酸槽和空气干燥器之间停止时可能出现的污渍也很重要。

生产线出口端的其他设备有转向辊、带材检测站、双边修边机、注油机和一个或两个卷取机。在生产线的出口端,酸洗带钢的边缘在需要时通过旋转剪切“刀”(双面修边器)进行修边,从而使宽度和边缘状况更加均匀。通常,在酸洗线处剪切边缘会从宽度上去除大约 30 毫米到 50 毫米的“侧边”。就在钢带卷取之前,将油涂在钢带的表面上。涂油器使用含有 S 添加剂的油,以提高最终产品的清洁度。镀锌产品通常在酸洗后不上油。然后将酸洗后的钢卷起来。酸洗线应配备烟雾洗涤器,以捕获酸洗槽的排放物/喷雾。

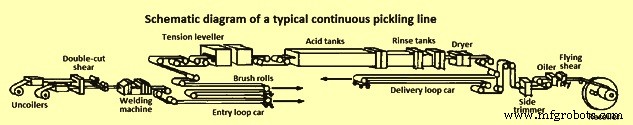

酸洗段现代生产线的最高速度可高达每分钟 300 米 (m/min) 至 460 m/min。尽管在这样的速度下持续运行受到盘管处理的其他方面的限制,但酸洗槽酸浓度和温度的选择应确保在高速运行期间实现完全的除垢。典型连续酸洗线示意图见图3。

图4典型连续酸洗线示意图

一些酸洗线使用垂直塔,其中使用一个或两个 HCl 酸喷雾塔。酸雾塔由玻璃纤维增强聚酯制成的分段组装和密封,塔高为 21 m 至 46 m。油箱部分由橡胶衬里钢制成。使用后,酸流入贮槽并返回循环罐。再循环罐中酸的组成通常保持在 11 g/100 cc HCl 酸和 13% FeCl2。它通过一个 C-block 热交换器并在 77 摄氏度时输送到喷雾器。大多数这种类型的生产线都有酸再生设施。进出线圈处理类似于更常见的水平线。

酸洗线的种类

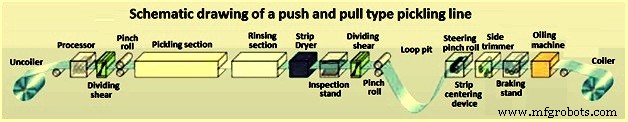

基本上有三种酸洗线。它们是(i)推拉式酸洗线,(ii)半连续酸洗线,和(iii)连续酸洗线。 推拉式酸洗线 – 这些类型的生产线通常用于中小型生产能力。在这些生产线中,热轧带钢的优选厚度大于 1.5 毫米。在这些类型的线路中,条带既不焊接也不缝合,而是一条一条地推拉通过线路。

推拉式酸洗线的优势在于其高灵活性以及高生产率和低投资成本。不需要成本密集型设备,如焊接机、弯针和缰绳辊。浅槽酸洗槽设计确保高湍流和减少酸洗时间。

推拉式酸洗线能够处理厚度从 1 毫米到 16 毫米、宽度高达 2,100 毫米的带钢,具有不同的钢种和尺寸,逐卷并直接连续处理。这些 C 钢生产线的最大产能可达每年 120 万吨 (Mpta)。优化的酸洗工艺,带有单独的循环和加热系统,确保公用设施的消耗最小化,同时提供完全酸洗和无缺陷的带钢表面。该线路示意图如图5所示。

图5推拉式酸洗线示意图

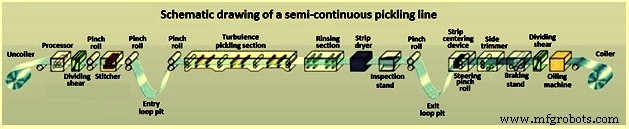

半连续酸洗线 – 半连续酸洗线的突出特点是小型弯针,可确保在进入区由缝合机连接带钢时,工艺段中的带钢不必完全停止。因此,无需重新穿线每一段长度。这些生产线适用于中小型生产能力。这些生产线适用于薄和超薄带材厚度(小于 3 毫米)。另一个优势是它们可以随后升级为连续模型。半连续酸洗线示意图如图6所示。

图6半连续酸洗线示意图

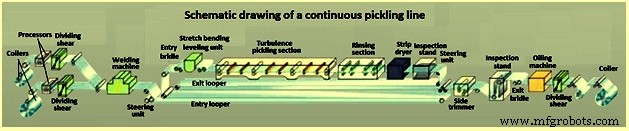

连续酸洗线 – 这些生产线适用于中到高产能,也适用于薄到中等厚度的带钢。在这些生产线中,连续酸洗线入口处的焊接机将单个带材连接成环形带材,然后水平活套确保加工段的持续高速运行。这意味着,可以在非常高的产能下达到最高质量标准。连续酸洗线也可以连接到冷轧机。连续酸洗线示意图见图7。

图7连续酸洗线示意图

制造工艺