薄板坯连铸连轧

薄板坯连铸轧制

对于扁平产品的生产,钢水通常以板坯的形式在板坯连铸机中铸造,厚度范围通常为150毫米至350毫米。这些板坯经过检查、烧焊,然后在板坯加热炉中重新加热到轧制温度,然后在半连续或连续热轧机中轧成热轧卷。薄板坯连铸连轧 (TSCR) 技术的发展是朝着减少热轧卷材 (HRC) 生产过程步骤数量迈出的一步。 TSCR技术最初是为了降低投资和生产成本而开发的,但如今它已成为在技术应用中保持钢材作为主导材料的最有希望的生产路线之一,并被认为是已达到一定水平的技术。成熟度高。对于 50/55 mm 厚的板坯,6.0 米/分钟 (m/min) 的浇铸速度在当今非常普遍。

最初,只有商业品质的普通碳钢通过薄板坯连铸工艺进行铸造。但目前大多数钢种,包括低碳、中碳和高碳钢、HSLA(高强度低合金)钢种、管线钢种和汽车应用钢种,包括 IF(无间隙)钢种,都可以通过薄板坯铸造铸造路线。事实上,这项技术带来了铸轧钢技术的范式转变。薄板坯连铸连轧技术之所以成为可能,是因为连铸连轧工艺的多项改进包括 (i) 结晶器的设计,(ii) 液压结晶器振动,(iii) 电磁制动器 (EMBR) 的使用,(iv) ) 在轧机中使用高压除鳞机和辊侧导板(磨边机),(v) 动态液芯减薄 (LCR),(vi) 结晶器粉末质量和重新设计的 SEN,以及 (vii) 喷水冷却。

与厚板坯连铸和热轧相比,TSCR 技术的主要优势包括(i)降低资本成本,(ii)减少人力,(iii)减少所需占地面积,(iv)提高液体成品的产量钢,(v) 降低比燃料消耗量,和 (vi) 降低比功率消耗量。

历史

由于与技术相关的众多技术挑战,TSCR 概念的实施直到八十年代中期才取得任何成功。 1985 年 10 月,SMS Schloemag-Siemag 在 Kreuztal-Buschhutten 的试验工厂铸造了第一块 50 毫米厚的薄板坯,实现了这一方向的第一次突破。这一成功是通过获得专利的漏斗形模具和优化的浸入式喷嘴实现的。 SMS Schloemag-Siemag 将这项技术命名为“紧凑型带材生产 (CSP)”。第一个 CSP 工厂于 1987 年底订购,并于 1989 年 7 月在印第安纳州克劳福德斯维尔的 Nucor Steel 投产。在投产后的几天内,由于操作员缺乏经验,铸造机发生了重大故障。这对快速接受这项技术有影响。几乎同时,Mannesmann Demag 和 Arvedi 集团正在大力开发在线带钢生产 (ISP) 工艺。 ISP 的开发始于 1988 年,基于 Arvedi-Mannesmann 的专利。 1992 年,阿维迪在其克雷莫纳工厂建造了原型 ISP 工厂,该工艺的大部分开发工作都在这里进行。 1994-95 年,原型工厂完成了第一阶段的开发。后来基于 ISP 技术,Acciaieria Arvedi 开发了一种新的薄板坯连铸/连续轧制工艺,品牌名称为 Arvedi ESP。采用这种工艺可以生产 0.8 毫米厚的带材。奥地利的 Voest Alpine (VAI)(现为普锐特冶金技术)和意大利的达涅利也开发了薄板坯连铸连轧技术。 VAI 的技术被称为连续薄板坯连铸连轧技术 (CONROLL),可生产厚度达 125 毫米的板坯。它更多的是中等厚度的板坯。达涅利开发的技术被称为连续柔性薄板坯轧制 (fTSR),可生产厚度范围为 70 毫米至 90 毫米的板坯。在中国和印度开始大规模扩大钢铁生产之后,TSCR 技术的实施得到了重大推动。如今,基于 CSP 技术的三股 TSCR 装置已安装在印度古吉拉特邦的 ESSAR(现为 Arcelormittal Nippon Steel India Limited)。

TSCR 工艺在每个工厂的产量、可用性、转换成本、生产的钢种范围、近净形状尺寸、带钢几何形状、质量参数和表面特性方面经历了极其动态的发展。如今,TSCR 技术不仅用于生产低碳和中碳范围的钢,还用于生产不锈铁素体和奥氏体等级以及晶粒取向硅钢。上游阶段和下游热轧带钢加工设施也得到了进一步发展,工厂工程和技术适应了CSP工厂的产品,例如热轧带钢厚度低至1毫米左右。

TSCR工艺的冶金和其他重要特征

在从中间包到卷取机的 TSCR 工艺中加工钢时,该工艺有几个冶金和其他重要特征,如下所述。

- 薄板坯的快速凝固细化了树枝状结构。树枝状结构的校正有助于更均匀的结构。

- 非金属夹杂物呈小球状,在热轧过程中保持其形状并有助于提高各向同性特性(例如韧性和弯曲性等)。

- 所有添加的微合金元素都保留在溶液中。由于热轧前铸坯的高温,避免了过早析出。

- 为了尽量减少包晶区的铸造困难,许多微合金钢的碳含量限制在 0.05% 到 0.06% 之间。这种限制有利于韧性和可焊性。

- 板坯在弯曲和伸直过程中的高温可最大限度地减少形成横向裂缝的趋势。

- 平衡炉中的温度取决于微合金元素,旨在使微合金保持在溶液中。

- 直接充电是降低热轧过程中能耗的主要因素。

- 在轧制薄板坯时,初始道次的变形量通常超过 50%。高温下的剧烈变形对于通过再结晶细化粗大奥氏体晶粒(超过 1000 微米)至关重要。

- 奥氏体晶粒的细化和均匀性是细小至 4 微米至 5 微米的铁素体组织的先决条件。

- 在跳动台上和奥氏体冷却下加速冷却进一步细化铁素体。

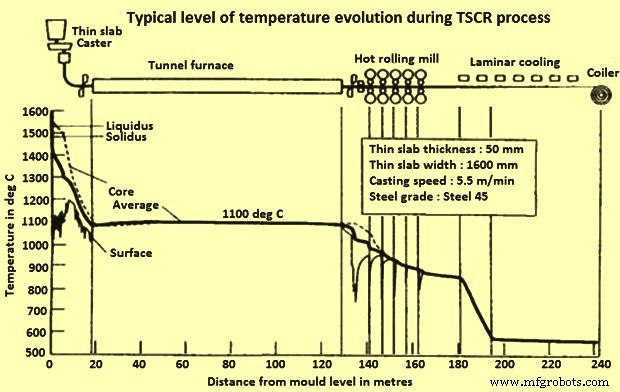

TSCR工艺的生产过程和典型的温度演化水平如图1所示。

图 1 TSCR 过程中温度变化的典型水平

TSCR 中更快的凝固提供了更均匀更精细的结构。精细的二次枝晶臂间距 (SDAS),由于铸件中的快速凝固而实现,与传统铸件相比,它促进了更均匀的组织和更少的微分离结构。微偏析是枝晶臂之间的偏析,其中最小溶质浓度位于枝晶臂的中心,而最大溶质浓度位于枝晶臂之间。事实上,SDAS 是衡量板坯连铸不均匀性的指标。在薄板坯连铸中,使用“液芯压下”(LCR)系统。液芯减少允许在芯仍处于液相时减少模具下方的股线厚度。通常可以调整线束引导系统中的第一段以获得期望的线束厚度减小。下面介绍不同的 TSCR 工艺。

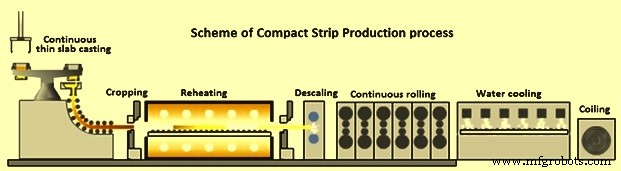

紧凑型带材生产

CSP 技术的基本概念是通过连接三个工艺阶段即(i)铸造、(ii)温度均衡和(iii)热轧来实现最大成本效益。炼钢后的钢水注入连铸机(CCM)的中间包。在这项技术中,液态钢被铸造成所需厚度范围为 50 毫米至 90 毫米的板坯。然后将板坯剪切到适当的长度并输送到通常设置在 1150 摄氏度温度的隧道或平衡炉中。此时,板坯显示出 500 微米至 1000 微米的奥氏体晶粒尺寸。在炉中停留 20 分钟后,板坯离开炉并被剪切。热的薄板坯然后在 1000 摄氏度左右进入精轧机。板坯在通过精轧机时被轧成热轧带钢(厚度范围从 0.8 毫米到大约 16 毫米,宽度范围从 800 毫米到 1880 毫米) 5、6甚至7个展位。轧制后的热轧带钢进入输出台 (ROT),在此进行层流冷却至卷取温度。然后将其盘绕至室温。 CSP工艺流程示意图如图2所示。

图。 2 致密钢生产工艺方案

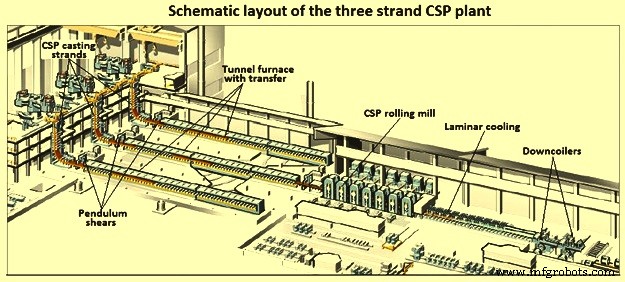

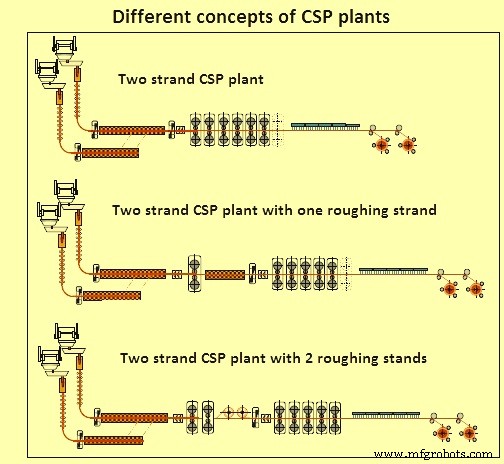

CSP 工艺的主要部件是钢包转塔、结晶器、铸坯导向系统、夹送辊装置、摆式剪板机、带传送车连接两个连铸机架的加热炉、带有 5 到 7 个机架的轧机、带钢冷却和卷取机。该工艺在铸造过程中通过液芯压下灵活地设置板坯厚度,从而能够适应最终的带钢厚度以及铸造厚度和铸造速度。 1 mm 厚的热轧带材可通过该技术舒适地热轧。 CSP 使用采用众所周知的 CVC 技术的轮廓和平面度控制系统进行调整。一条线的产能可达每年150万吨(Mpta),两条线的产能可达3 Mpta,三线的产能可达4 Mpta。三股光热电站示意图如图3所示,不同概念的光热电站如图4所示。

图3 三股光热电站布局示意图

图 4 CSP 植物的不同概念

CSP 工艺的核心是获得专利的漏斗形 1100 毫米长的铬-锆-铜模具(图 5)。钢水的进料是通过浸入式喷嘴 (SEN) 进入狭窄模具型腔的范围内,方法是将模具的入口以漏斗的形式扩口。该漏斗大约终止于模具长度的中间,超过该长度,模具的宽侧壁是平行的,并且由等于薄板坯厚度的厚度隔开。模具壁的侧面是锥形的,以补偿凝固钢的收缩。由于薄板坯的快速凝固,即使在 6 m/min 的高连铸速度下,也有必要在 4.5 m 至 5 m 的长度上提供铸流引导。

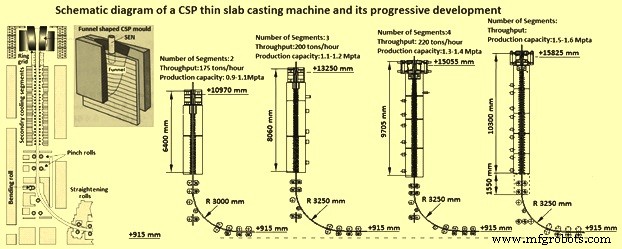

与最初的设计相比,CSP连铸机在漏斗形结晶器的配置、铸流导向器的长度、工艺控制回路以及在产量和铸件厚度方面的灵活性方面有了显着的进步。 .在今天运行的铸造厂中,铸坯导向长度已从大约 6.0 m 增加到 9.7 m(图 5)。这一发展的实施同时保持了垂直概念及其所有与设备相关的和冶金优势。决定性的一步是将模具从 U 型框架设计进一步发展为双框架或 O 型框架模具。这种创新的模具固定在其中心,同时显着提高了整个结构的稳定性。如果使用电磁制动器 (EMBR),框架有侧窗以容纳轭。

图5 CSP薄板坯连铸机示意图及发展历程

CSP 连铸机的技术控制循环系统得到了扩展,以实现最大的运行可靠性和最佳的产品质量。这主要涉及模具液位控制、液压模具振荡器、液芯减薄(LCR)、模具内热流密度测量和断头早期检测,以及最终凝固的动态控制,以确保高板坯进入隧道炉的温度。铸造和轧制的直接联系在生产能力和最终尺寸方面创造了额外的潜力。 LCR 可以设置最佳板坯厚度,以便在铸造过程中实现极限尺寸、最大生产能力或所需的成型程度。

CSP轧机的发展不断满足市场需求。满足各种要求并包括各种成品的最佳解决方案是紧凑型轧机布局,根据产品组合配备六个或七个机架。为了获得低至 0.8 毫米的最小成品带材厚度,使用不同的板坯入口厚度,并优化工作辊直径和轧辊材料,以便使用两个或三个不同的轧辊直径。 CVC(连续可变凸度)技术已在传统热轧机中证明是成功的,随着 CSP 精轧机的发展得到进一步增强。结果就是所谓的“CVC Plus”过程,它具有明显更宽的调节范围,可实现高达 190 % 的 CVC 设置范围的轮廓控制。

使用更高效的机架间冷却系统可以实现超低碳钢的铁素体轧制以及 HSLA 钢的热机械轧制。安装在转子卷取机和/或两个下卷取机前面的飞剪提供了薄带半连续轧制的可能性。最后机架下游或冷却线后部的快速冷却系统在实施温度-时间曲线以实现特定带钢性能和加工多相钢方面提供了更大的灵活性。

轧制到最终厚度小于 1.5 毫米的能力是 CSP 工艺的一个特殊特征,并且专门为此开发了技术包,但是,取决于进料厚度、温度演变、压下分布和轧制速度,最小在奥氏体精轧温度下,最终厚度可低至 0.8 mm。

与传统的热轧带钢生产相比,可实现的厚度薄达 50%,具体取决于所涉及的钢种。这反过来又增加了 CSP 轧机的要求,特别是在力和能量需求、主要在后期机架的轧辊磨损和带钢平整度方面。采用辊缝润滑,以减少磨损,降低轧辊分离力和扭矩,并改善带钢表面。为了平整度测量和控制,在几台轧机中安装了分段活套,不仅可以检测机架间张力,还可以检测宽度上的带钢张力分布,并激活工作辊弯曲功能以控制平整度。

然而,尽管采取了这些措施,但对于非常薄的带钢,一旦带钢冷却,就很难获得高的带钢平整度。带材虽然由于处于张力下而仍然平放在输出辊道上,但在以后的开卷过程中可能会出现边缘波纹。边缘遮蔽是为了保护冷却带材的平整度而开发的。层流冷却组下方的可调节导向板使水远离带材边缘,使平直度从 250 I-units 提高到 25 I-units(I-Units 是一种精确的定量平直度测量值。它是一个无量纲数,包含重复波的高度和峰间长度)。

安装在 CSP 轧机上的控制回路会不断更新到实际的技术状态。它们不仅用于确定轧制策略、计算道次计划和预设轧机,而且主要用于获得所需的成品参数,如轮廓、轮廓和平面度,监控质量流量,控制轧机,以便以达到要求的最终厚度,并确保这些参数的最小公差。成品带钢的机械性能受到精轧和卷取温度以及冷却策略的显着影响。已经开发出合适的物理过程模型,并使其适应不断增长的产品需求。

采用CSP技术生产的热轧带钢,特别是0.8毫米以下厚度范围的带钢,已开始影响酸洗、镀锌等下游工艺流程阶段的设计。组合设备配置的一个典型例子是 2000 年在荷兰 Wuppermann 投产的热轧带钢酸洗和镀锌线,该生产线对厚度范围为 0.8 毫米至 3.0 毫米的热轧带钢进行酸洗和镀锌。也可以将一台或两台冷轧机架集成到这种类型的加工线中。

在线带材生产工艺

在线带钢生产 (ISP) 工艺生产热轧卷材,成品规格为 1 毫米。 ISP 工艺最显着的特点之一是设备的整体紧凑性。从钢水到热轧卷的生产线长度仅为 180 m,被公认为世界上最短的带钢生产线。这一特性是 ISP 工艺的三个重要特征的结果,即 (i) 在板坯凝固过程中采用液芯压下的连铸,(ii) 铸钢和初始板坯轧制之间的直接联系,以及 (iii) 结合使用紧凑型感应加热器热轧机入口侧采用两个卷板箱式炉,而不是长隧道炉。

钢水在具有伺服液压振荡和出口厚度为 70 毫米的多弯模具中铸造。板坯在通过半径为 5.2 m 的连铸机时进行软压下,以 5.5 m/min 的速度出现,最大厚度为 55 mm。中间包水口的设计保证了壳的均匀生长和长序列的浇注。

板坯在离开连铸机后立即进入 3 机架粗轧机,以将其压制成 10 至 18 毫米厚的中转棒,然后通过横向摆式剪切机将其定长。液芯减薄可以生产高清洁度的均质钢坯,几乎没有偏析,并具有良好的晶粒细化,从而为成品钢提供更好的机械特性。此外,液芯压下与板坯直接进入粗轧机相结合,与传统的断续轧制工序相比,具有节能优势。

在通过感应加热炉将钢温从 150 摄氏度提高到 250 摄氏度后,中转棒到达“克雷莫纳炉”。该装置包括两台装在保温室或箱内的卷取机,其中一台卷取机接收并卷取从感应炉送来的中转棒,另一台则将前一根中转棒开卷并送入热轧机。

尽管燃气克雷莫纳炉将铸造和粗轧阶段与精轧机分离,但它是一个动态缓冲器,因为它将钢保持在线并均匀化温度曲线,为热轧做好准备,从而实现高生产率和效率。由此产生的热轧带钢边缘将精轧机上的工作辊运动范围延长至 150 公里。

钢材在进入 5 机架热轧机之前在高压下进行除氧化皮,该轧机配备工作辊移动和弯曲以及所有 4 机架上的自动厚度控制。 20 毫米或更小的轧机入口轨距使阿维迪能够在单道次中生产低至 1 毫米的热轧带钢,具有高轮廓和规格精度、1% 至 3% 的凸度水平、低表面粗糙度和良好的冷变形性。

在这个较低的规格下,带材上的长度偏差低于或等于一个“I”单位。最后,轧制带材在下卷之前通过层流水流冷却台。高水平的过程控制和自动化是整个工厂的一个组成部分。烟气排放量为1.0 mg / N cum,现场全水循环避免液体排放。

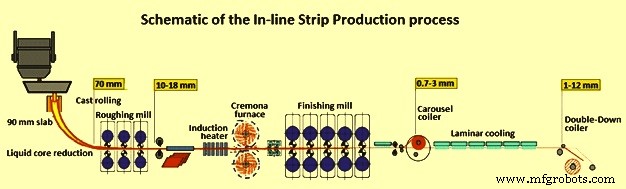

热轧带材的尺寸公差与冷轧产品的尺寸公差相当,从带材边缘测量 25 毫米时,规格为 1 毫米至 1.2 毫米的卷材显示出平坦的横向值。该过程示意图如图6所示。

图6 在线带材生产流程示意图

达涅利的薄板坯连铸连轧技术

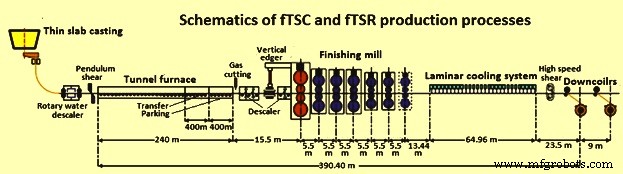

达涅利的第一代工艺或薄板坯连铸连轧工艺由柔性薄板坯连铸 (fTSC) 单元通过隧道炉连接到薄板坯轧制单元 (fTSR) 组成。 fTSC 装置能够浇注厚度为 60 毫米的板坯。连铸机为垂直弯曲设计,漏斗模软压下,气雾冷却。轧机由一个精轧机组成,该精轧机具有 6 到 7 个成组配置的轧机机架。该过程示意图如图 7 所示。

图7 fTSC和fTSR工艺示意图

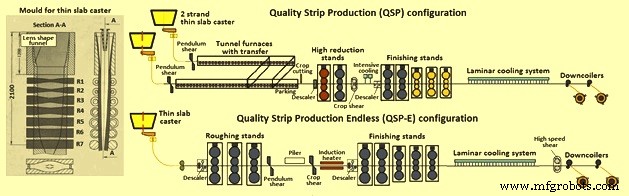

通过持续的工艺开发,达涅利开发了两种不同的布局概念,在这些概念下,薄板坯连铸连轧工艺被命名为“优质带材生产 (QSP) 和“优质带材生产无休止 (QSP-E)”(图 8)。

在 QSP 中,有 1 根或 2 根连铸坯的设备通过长隧道炉连接到轧机,具有再加热和均衡板坯温度的功能,以及在任何计划停工的情况下保证足够的缓冲时间轧机(例如,工作辊更换)或物料流的计划外中断。近年来,由于继承了上一代超高速运行的薄板坯连铸机提高的连铸速度,以及可靠地引入感应加热技术代替隧道炉,质量流量逐渐增加,可以开发 QSP-E 配置。这种配置导致了专门用于生产超薄规格的极其紧凑的工厂。这要归功于循环轧制工艺(即铸轧之间的直接和不间断连接)的应用,以克服在以卷对卷模式生产薄规格时众所周知的带钢螺纹问题。

图 8 QSP 和 QSP-E 流程

QSP 工厂可以使用 2 条连铸线运行,这使得可以大幅扩大薄板坯钢种的组合,并将工厂生产率提高到 3 Mpta 以上。这些设备最初是为应用卷对卷轧制而设计的,然后用于半连续工艺以轧制 1 毫米以下的更薄规格。 QSP-E 概念使得以无端模式优化超薄规格的生产成为可能,但由于铸轧之间的刚性联系,在生产更复杂的牌号时灵活性很小。

在连续轧制的情况下,实际上连铸机被迫始终以非常高的铸造速度运行,这对于所有钢种来说都是不可能的,因为冶金原因。此外,无端工艺已被证明仅在生产带材厚度低于 1.5 mm 的线圈时具有经济竞争力,但一旦带材厚度增加,感应加热器继续运行所需的功率就会变得过高,使得回到线圈对线圈模式在经济上是必要的。

在不断努力改进现有工艺和技术并克服其当前局限性的过程中,达涅利在 TSCR 工厂中开发了一个新概念。这个概念被称为 Danieli Universal Endless (DUE)。 DUE 概念能够将迄今为止使用不同方法开发的所有获胜功能统一在一条生产线上,同时消除每一项的限制因素。

DUE 布局具有 (i) 高生产率,因为板坯厚度和速度前所未有的结合,(ii) 高生产灵活性,能够以卷对卷、半连续和连续轧制模式运行,(iii) 高操作性灵活性,由于隧道炉的存在和相关的缓冲时间,(iv) 涵盖了为扁平产品生产的所有钢种,包括通过热机械轧制(API 管道钢种)或温控轧制的最复杂的钢种轧制(多相产品)以及需要中等铸造速度的钢种,如包晶钢、电工钢和高碳钢种,对裂纹敏感,并且 (v) 涵盖从 0.8 毫米超- 薄规格,以无限模式生产,厚达 25 毫米。当然,这与无与伦比的改造成本相结合,低于目前可用的任何其他工艺。

控制技术

CONROLL 工艺通过具有平行边的直模具生产 70 毫米至 80 毫米厚的板坯,但不执行铸坯厚度减少。 2 m/min 至 4 m/min 范围内的高铸造速度和 800 mm 至 1600 mm 的宽度是可能的。连铸机通过辊底加热炉与轧机连接,将板坯温度均衡到 1120 摄氏度。根据产品组合和所需的精轧规格,轧机可以包括四个、五个或六个精轧机架。轧机由液压剪切机构、高压水除鳞机、层流带钢冷却系统和卷取机组成。最终带钢厚度在 1.8 毫米到 20 毫米之间。

CONROLL 技术于 1995 年 4 月安装在 Armco 的曼斯菲尔德。 Armco 采用了这项技术,因为它是专为不锈钢设计的。生产的钢种包括碳钢、400系列409和430不锈钢牌号、少量高强度低合金(HSLA)牌号、高合金钢牌号和硅钢。

TSP技术

美国Tippins Incorporated与韩国的脚轮制造商三星重工合作开发TSP技术。该技术适用于低碳到高碳钢种、不锈钢、HSLA钢、硅钢、API钢种和拉拔优质钢。磨机的优势之一是其多功能性。它可以生产线圈或离散板,从而可以生产各种宽度和规格。中等厚度板坯的铸造具有一些优点。板坯足够薄,无需单独的粗轧机,也足够厚以保持良好的质量。与 50 mm 薄板坯相比,中间厚度允许更大的板坯宽度,减少再加热时间,从而减少氧化皮的形成。

连铸后,板坯直接送至加热炉,使板坯达到正确的轧制温度。将板坯加热到 1250 摄氏度的典型保温时间为 12 分钟至 13 分钟。一旦带材的厚度减少到 20 毫米到 25 毫米,就在卷取炉中将其卷取到以保持带材温度。然后带材通过轧机来回翻转。通常总共需要 3 道平面粗加工道次和 6 道卷取精加工道次才能将量规精加工到 1.5 mm 厚度。

制造工艺