现代线材轧机的主要特点

现代线材轧机的主要特点

线材轧机 (WRM) 的目标是将钢坯重新加热并轧制成线材。线材轧机的线材生产是不断变化的。对线材质量以及线材轧机的灵活性和成本效益的需求不断增长,需要开发新的和创新的技术和工艺。现代线材轧机是高速轧机,能够以高生产率轧制小尺寸,同时将投资和运营成本保持在合理水平。通常,线材轧机的设计年产量为 300,000 吨至 800,000 吨以上(两台轧机)。这些轧机能够以每秒 50 米到每秒 120 米的速度进行轧制。典型的产品尺寸在 5.0 毫米到 20 毫米的范围内。材料范围包括低碳到高碳钢、冷镦钢、拉丝钢、合金钢、弹簧钢、滚珠轴承钢、电极优质钢、钢筋和工具钢。现代线材轧机应满足以下要求。

- 高工厂可用性以及高生产率和高产量。

- 满足低维护需求。

- 满足降低能耗的需求。

- 线材的紧密尺寸公差在 +/- 0.10 毫米范围内,椭圆度在 0.2 毫米左右范围内。

- 线材中的低水垢损失约为 0.5 % 至 0.6 %。

- 负公差(以截面重量计)。

- 整个杆长的尺寸没有变化。

- 均匀的物理特性。

- 中间和后端之间具有标称变化的统一重量。

- 加热炉 - 现代线材轧机配备节能步进梁式炉或步进炉床,通常由计算机控制。这些再加热炉以所需的生产率将钢坯均匀加热到目标温度,并且没有滑痕和冷点。这些熔炉能够接收冷或热钢坯作为炉料。

- 无外壳轧机机架 – 无外壳 (HL) 轧机机架通常用于现代线材轧机的粗轧和中间机架组。模块化设计允许在所有可能的配置中使用 HL 支架盒,例如水平、垂直、可倾斜和通用配置。机架尺寸不同,具体取决于轧辊和轧辊轴颈的必要尺寸、道次计划、道次形式以及齿轮箱和电机特性。 HL 机架的主要特点是组件的紧凑性和刚性、低轧辊弯曲模量、耐用的多列滚子轴承和负载下的自调心轴承座、轴承座的无背隙平衡、滚柱梁设计用于简单和精确地调整导轨和防护装置等. 这些机架的优点包括 (i) 节省基础的深度和尺寸 (ii) 轧制产品满足所需的形状和尺寸公差, (iii) 由于在外部进行换辊,因此可以节省机架更换时间轧制线,(iv) 由于组件数量较少且更容易接近,因此维护时间显着减少,(v) 自动辊缝调整,以及 (vi) 操作灵活性,因为同一机架单元可以在任何位置使用.

- 悬臂式轧辊机架 - 悬臂式 (CL) 轧辊机架是紧凑型机架,可用于各种应用的各种尺寸。这些应用包括 (i) 水平和垂直布置的单股轧机,(ii) 两个或更多股轧机的分体式中间机组,以及作为线材输送段的预精轧机机架。这些支架的优点包括 (i) 较小的基础; (ii) 相同机架类型的线夹即使在水平和垂直机架之间也可以互换,(iii) 即使直径较小,也具有高承载强度,因此非常适合高速线材块,(iv) 最佳可访问性,以及 (v) 快速滚动和站立更换。

- 冷却和均衡循环 – 进入无捻块的材料必须进行集中冷却,以便在低温下进行最终轧制。这之后必须有一个足够长的均衡段,以允许在成品线材的横截面上均匀地实现冶金性能。如果没有均衡段,表面和核心之间的温差会很大,以至于在随后的成型过程中会产生不同的微观结构。另一方面,有些钢种必须尽可能热轧,并且长均衡段会导致质量下降。循环技术使这两个需求得到完美的协调。中间列车的材料可以走短途直接路线,也可以通过带有额外水箱和长均衡段的环路路线,然后卷成无扭曲块。

- 无捻块——也称为无捻磨。在线材轧机中,它是关键要素之一。只有通过这种发展,才能以超过 120 m/sec 的速度安全地轧制细线材。无捻块可以有 4、6、8 和 10 个轧辊架,用于无捻轧制。主齿轮箱通过两个公共轴驱动辊单元。没有具有两种不同尺寸的轧辊单元的扭转块可用,与 ? 170/150 毫米卷和 ? 223/200 毫米卷。所有卷筒单元都是相同的并且可以互换。根据要轧制的钢种,不提供每道次压缩比从 10 % 到 25 % 不等的扭块。该块现在甚至设计为 150 m/s 的速度。无扭块使用通过寿命为 600 吨至 700 吨的碳化钨环,最终产品具有超精加工表面。无扭块的优点是 (i) 超重型外壳,(ii) 环更换时间短,(iii) 弹簧作用可忽略不计,(iv) 减少维护,(v) 更简单的截面控制,负载下的远程调整,以及(vi) 不同等级线材轧制的灵活性。

- 弹性压下尺寸 (FRS) 块 - 该块由 SMS Meer 开发,用于轧制更高等级的产品,同时改善轧件的冶金性能。这是一个带有变速齿轮箱的四链块。它安装在无扭线材块的下线。在 FRS 机组上,所有尺寸都可以进行精轧,具有一族轧制的优势,这意味着在整个尺寸范围内,每个机架仅使用一种道次尺寸。由于在无捻块和 FRS 块之间的冷却部分,热机械轧制变得可行。这个街区有很多很好的设计特点。

- 异径轧机 (RSM) - 这是一种广受欢迎的通用轧制技术。 RSM利用了三辊技术的特点,即变形时的扩散度低,变形效率高。线材异径定径机的优点很多。它可以集成在传统的精加工块之后,将小尺寸的轧机生产率提高多达 60%。其极高的精度已在许多实际应用中得到证明。道次设计已获得专利,可实现真正的单系列轧制,从再热炉后的第一个机架到异径定径机前的块体的最后一个机架。在传统棒材精加工块之后添加的专利 RSM 装置可以显着提高较小尺寸的精加工速度。

- 热机械轧制——也称为低温轧制,基本上是一种在轧制过程中在线控制最终材料性能的方法。它涉及在与部分再结晶或再结晶抑制相对应的温度范围内,在轧机的最后道次施加的材料变形。一旦抑制再结晶,就会出现晶粒细化现象,从而提高最终线材产品的工艺性能。此外,棒材表面质量显着提高。热机械轧制的优点是晶粒尺寸细,避免离线正火,提高低温韧性,表面硬化钢热处理后性能更好,弹簧钢退火时间更短,最终部件的疲劳强度提高,拉伸强度更高直接在线实现微合金钢的强度,并减少脱碳深度等。使用两个模块(通常是六个机架和一个四个机架)允许线材的所有尺寸以热机械和廉价的方式轧制高生产率。通过分割无捻块,最多可以在四道次中完成轧制。通过充分的冷却和良好的横截面温度均衡,可以实现高生产率的热机械轧制。在热机械轧制过程中,无捻块前的冷却和均衡回路起着重要的作用。它允许进入第一个无捻块的进入温度降低到 750 摄氏度和低于 50 摄氏度的温度曲线。这是在第二个无捻块之前再次达到 750 摄氏度的前提条件。十道次轧制变得可行,因此即使是小尺寸也可以进行热机械轧制。

- 无扭块驱动 - 通常无扭块的所有支架都具有复杂的齿轮箱配置,容易磨损和维护。它们由一个或多个串联布置的大型电机(高达 7000 kW)通过主齿轮箱和两个共用轴共同驱动。没有扭曲块有限制,因为它能够以需要固定辊环直径的固定减速比滚动。 SMS Meer 开发了一种电子齿轮箱,可以控制无扭块的电机相互之间的关系,从而使支架的功能类似于无扭块,并且可以更精确地控制。该驱动器被命名为 MEERdrive,因此消除了机架之间的固定减速比。这有助于轧辊尺寸,因为可以在同一个机架中轧制各种不同的面积缩减量。辊环管理也得到了简化,所需的道次也可以减少。

- 环形铺设机头 – 即使在高轧制速度下,使用环形铺设机头在均匀的环路中铺设不同尺寸的线材是一个重要标准。此外,由于许多等级的热机械轧制,某些等级的铺设温度由于冶金原因而大大降低。这对吐丝头特别是吐丝管提出了更高的要求,而且它们要由特殊材料制成。

- 控制冷却输送机 - 控制冷却输送机系统是线材轧机的重要部件之一,用于实现各种不同钢种的线材所需性能。传送带上速度、风扇功率和盖板位置的最佳组合可以在各种条件下进行处理,包括单个系统内的快速和慢速冷却模式。这种能力使线材轧机能够生产范围广泛的普通碳钢和合金钢,以及不锈钢和其他特殊等级。在“强制冷却”过程中,用最大的人力将空气吹过松散的绕组并打开盖子,以尽快冷却线材,以实现层状珠光体。在“延迟冷却”期间,线材环在没有风扇的情况下运输,盖子关闭并以低输送速度进行,以尽可能长时间地将温度保持在给定范围内。这能够实现线材的铁素体/珠光体微观结构。结果作为轧制棒材性能得到改善。这可以在直接可用的条件下生产更多牌号,从而减少或消除下游工艺,例如球化退火。

- 重整环分配器 - 重整环分配器使用旋转刀片将环收集在重整桶中的高处,以实现最佳放置。该系统缩短了线圈包装,缓解了运输和存储空间问题,从而降低了成本。改进的收集还可以产生形状更好的线圈,从而减少缠结和障碍。

为了满足这些苛刻的要求,现代线材轧机采用了许多重要功能。其中一些描述如下。

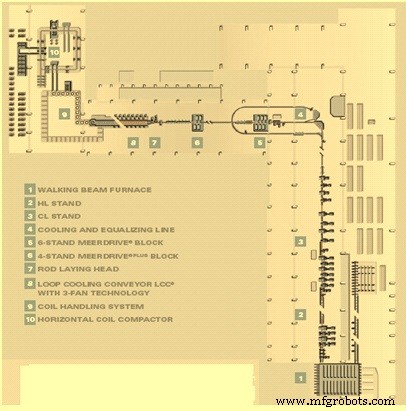

德国杜伊斯堡安赛乐米塔尔现代化线材轧机布局如图1所示。该轧机于2012年投产。

图 1 现代化线材轧机布置图

制造工艺