四种维护策略是什么?

维护策略:您应该选择哪一个?

如果您花时间阅读行业趋势,就会知道预测性维护每天都变得越来越流行。工业物联网 (IIoT) 的兴起使组织可以使用智能维护软件来收集数据并与连接的设备集成,从而实现更智能的制造。

虽然这种特殊类型的维护越来越受欢迎,但它远不是设备繁重的组织可用的唯一解决方案。还有许多其他维护类型适用于各种组织,从淹没在书面工作订单中的小商店到预测性维护成为现实的数据驱动型企业运营。让我们比较这些类型的维护,看看哪些最适合不同的场景。

目录

- 四种维护类型是什么?

- 运行到故障(故障维护)

- 预防性(定期)维护

- 预测性维护 (PdM)

- 以可靠性为中心的维护 (RCM)

- 比较维护管理策略

我们花了很多时间来赞美预防性维护的优点,但这远不是唯一的维护策略。您可以混合搭配多种不同的方法,具体取决于您的资产、行业以及维护团队的规模和经验。今天,我们将比较四种最常见的维护策略、它们的优缺点以及何时最有效。

本文涵盖了最常见的策略,但它并不是一个详尽的列表。如需更多想法,请访问我们的维护策略和规划资源页面。

四种维护类型是什么?

1.反应式维护(故障维护)

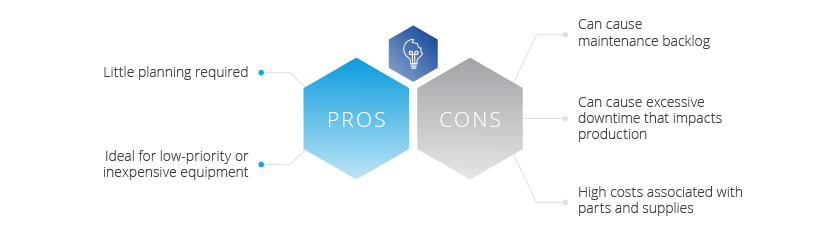

也被称为故障或运行到故障,反应性维护非常简单:当它们损坏时修复它们。由于没有计划维修,因此对于操作非必需或成本较低的设备(想想很少使用或重复其他设备功能的任何设备),采用这种方法是一种很好的方法。

例如,想象一下价值 1000 美元的皮带送料器,每 3 个月进行一次维修,其使用寿命可延长 10%。为了节省 100 美元,你愿意付出多大的努力?对于非关键的机器,答案应该是“不难”。

虽然它需要最少的计划,但如果没有正确执行,反应性维护的缺点可能会很严重。如果该方法用于所有设备,则当关键设备出现故障时,生产可能会出现巨大延迟。此外,如果您手头没有合适的零件和供应品,那么匆忙运输的成本可能会变得很高。简而言之,如果没有战略性地使用,被动维护通常意味着更多的停机时间和更高的维护成本。

什么是完美的被动维护量?

在这里得到答案

- 几乎不需要计划

- 非常适合低优先级或廉价设备

- 可能导致维护积压

- 可能会导致停机时间过长,从而影响生产

- 与零件和耗材相关的高成本

2.预防性维护(预定)

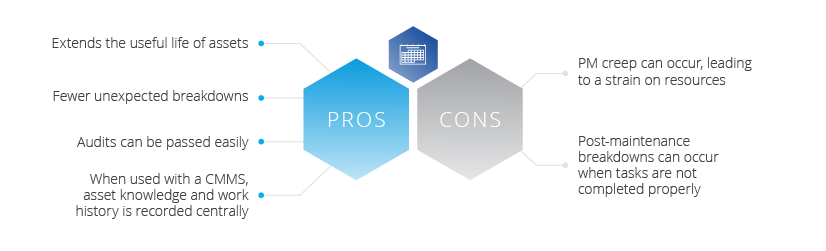

这种方法也称为主动维护,涉及定期使资产离线并以预定时间间隔(通常是基于时间或事件的触发器)检查或修复它们。这种方法的目标是延长资产的使用寿命并防止发生故障。

许多采用预防性维护的组织使用 CMMS 软件在 PM 到期时触发工单。这使设施可以自动执行大部分调度工作,这是这种预防方法的关键组成部分。因为计划是提前完成的,所以手头有合适的部件和资源来完成每项任务要容易得多。

与所有维护类型一样,仅依赖预防性维护也存在潜在缺陷。如果未定期监控、审核和改进 PM 计划,则可能会发生“PM 蠕变”。这是技术人员陷入不必要的任务并花费组织时间和金钱的时候。

同样,执行过多的 PM 可能为 PM 后故障打开大门。有多种方法可以防止这种情况发生,但是随着 PM 的频率越来越高,风险也会越来越高。最重要的是,如果使用预防性维护计划,它应该与 PM 优化齐头并进。

- 延长资产的使用寿命

- 减少意外故障

- 可以轻松通过审核

- 与 CMMS 一起使用时,可以集中记录资产知识和工作历史

- 可能会发生 PM 蠕变,从而导致资源紧张

- 当任务没有正确完成时,可能会发生维护后故障

3.预测性维护 (PdM)

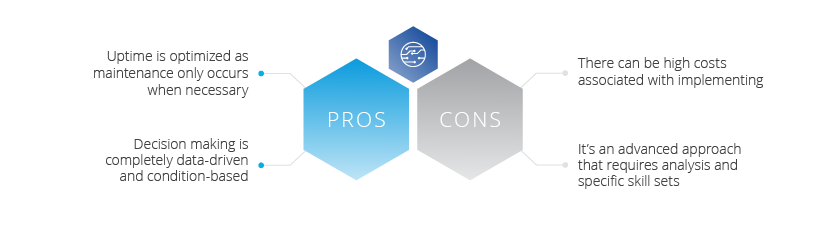

预测性维护 (PdM) 旨在在故障发生之前预测故障,以便在正确的时间进行维护。 PdM 使用来自机器传感器和智能技术的数据在设备有故障风险时提醒维护团队。例如,传感器可能会使用振动分析来提醒维护团队某台设备有故障风险,此时将对其进行离线、检查和相应的维修。

可以通过目视检查设备来执行 PdM,但建立预测性维护策略的最简单方法是使用 CMMS 跟踪仪表读数。 PdM(相对于 PM)的优势在于可以通过减少维护工时来节省成本,并且可以更深入地了解机器的性能和潜在问题。此外,对数据和传感器信息的依赖意味着维护取决于设备的实际状况,而不是最佳猜测时间表或直觉。

当然,如此严重地依赖数据意味着要确保这种维护方法能够蓬勃发展,需要更高的前期成本。使用预测性维护要记住的另一件事是,您必须先步行,然后才能跑步。对于采用基于纸笔或 Excel 的维护计划的组织,您必须首先建立在预防性维护提供的流程和见解的基础上,以便制定有效的预测性维护计划。

- 正常运行时间得到优化,因为仅在必要时才进行维护

- 决策完全由数据驱动且基于条件

- 实施成本可能很高

- 这是一种需要分析和特定技能组合的高级方法

真正擅长预测性维护的简短指南

获取指南

4.以可靠性为中心的维护 (RCM)

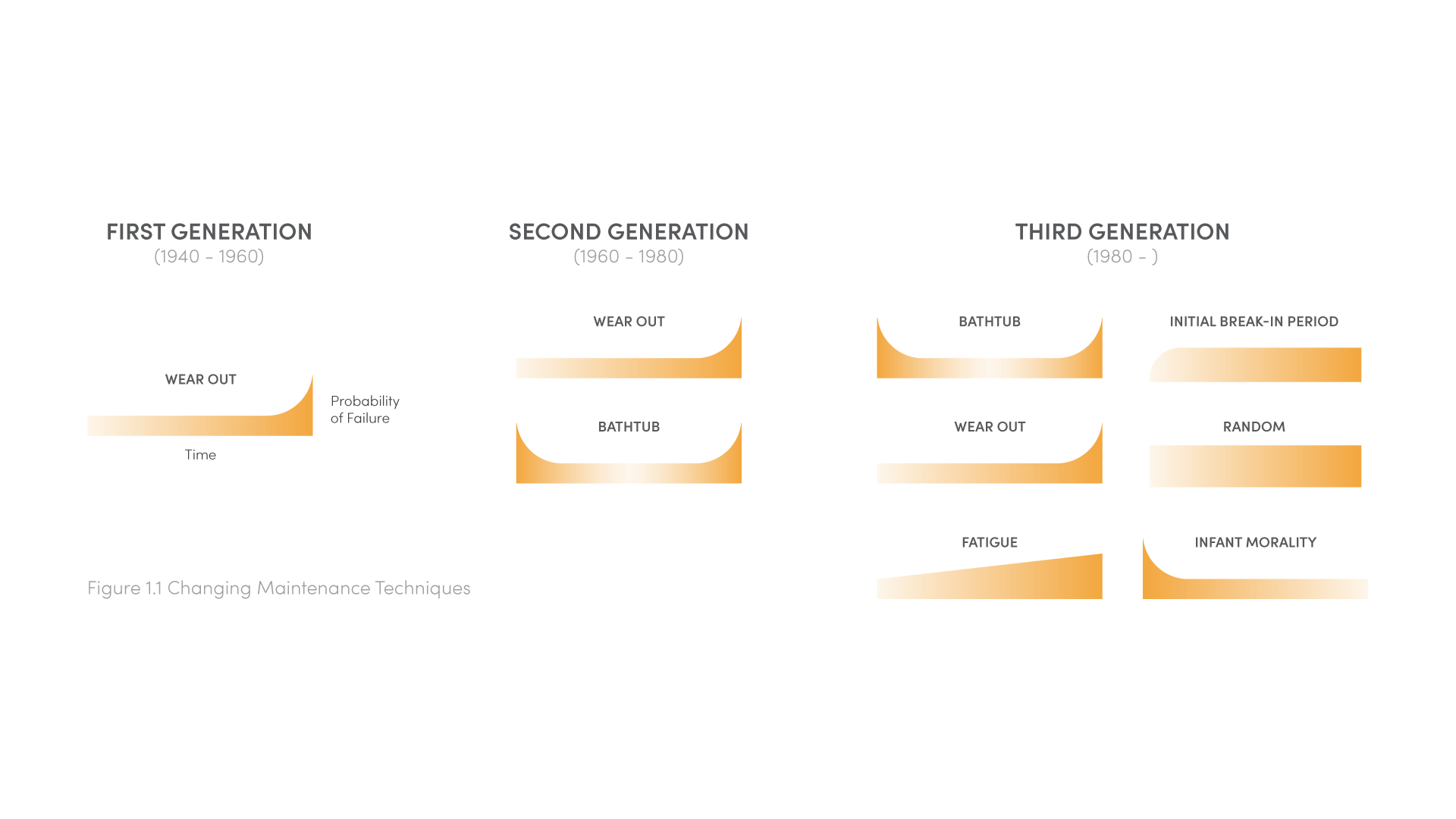

以可靠性为中心的维护 (RCM) 解决了故障并不总是线性的事实。 RCM 是一个高度参与的过程,旨在分析每台设备的所有可能的故障模式,并为每台机器定制维护计划。 RCM 的最终目标是提高设备的可用性或可靠性。

RCM 被认为是复杂的,因为必须根据重要性分析每个单独的资产并确定其优先级。最关键的资产是那些可能经常发生故障或在发生故障时会导致严重后果的资产。由于每件设备都是单独分析的,因此开始 RCM 工作的最终结果可能是拥有与您对设备一样多的不同维护计划。

RCM 非常复杂,以至于它不是每个组织的现实或必要技术。这需要一个非常成熟的维护团队,他们掌握了预防、基本检查、预测性维护,并且可以访问其资产的大量现有数据。

- 可靠性最大化,因为每件设备都有自己的维护计划

- 根据设备要求优先维护,从而降低风险

- 需要大量的时间和金钱投资

- 许多团队没有资源来采用这种方法

维护管理策略对比图

需要快速比较这四种策略吗?查看下面的图表,快速了解每种方法。

您如何制定维护策略?

归根结底,没有“一刀切”的维护方法。要制定维护策略,您必须评估和权衡每个策略的独特优势和缺点,具体取决于您使用的资产、您的组织处于可靠性之旅的哪个阶段以及您设施停机的影响。

我们关于如何制定维护策略的建议是从对您的情况有意义的地方开始,并从那里开始不断发展。最终,您将到达一个可以使用平衡维护计划的地方,该计划利用最适合的每种方法。

设备保养维修