摘取低垂的果实

似乎正在向操作员参与机器再润滑实践转变。在我最近的几次研讨会上,我要求观众表明他们的工厂是否计划让操作员参与润滑实践。我最近调查了几个代表工厂的润滑实践的细节,并惊讶地发现没有预先安排的润滑实践(这项工作委托给机械和润滑专家)。即使技术人员可靠且知识渊博,这也是不可取的。当职责有待改变的时候,它会带来麻烦。虽然一些机器类型可以容忍泄漏和低容量,但高速设备肯定不是这种情况。

机器以不同的退化率发生故障。高负载和高速度的机器可能会在瞬间从稳定状态变为灾难状态。在给定时间内,机器速度(表面相互作用)越高,机器发生故障的速度就越快。负载是相关的。假设给定的速度,更高的动态载荷会增加破坏力和破坏潜力。尽管如此,即使是轻载机器也能迅速自毁。高速和高负载为设备操作员提供了几乎没有误差的余量。高速鼓风机、风扇、涡轮机和各种其他类似应用就是这种情况。

机器润滑的“最佳实践”需要满足以下所有标准:

- 在润滑剂的整个生命周期中正确处理和保养润滑剂

- 根据粘度、添加剂结构、刚度(油脂)和产品性能能力正确选择产品

- 按体积、频率、清洁度和使用方法正确补充润滑剂

- 对润滑系统的正确分析

- 润滑剂放入机器后的正确管理

虽然所有这些都是实现长期可靠性目标所必需的,但有一项特别有能力在没有警告的情况下中断生产:润滑剂补给。由于上述原因,再供给对传动系统的影响程度取决于机器速度和负载。

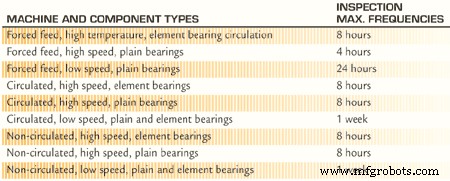

液体润滑剂油槽的补给要求是直观的,甚至是显而易见的。充油槽通常有外部液位指示器。几乎所有人都有内部或外部指标。许多油槽,包括齿轮箱、轴承槽以及循环和液压系统,可以在短时间内以可接受的临界水平运行。考虑到这些参数,大多数充油油底壳应该每天到每周观察一次,至少每周一次。应更频繁地检查具有更高临界值、强制进料系统和/或更高速度(大于 2,400 RPM 轴速度)的机器。具有高机器临界限制的系统应接收更短的间隔。下面的准则框建议了检查之间的最长时间。

表 1. 润滑脂间隔修正系数

润滑脂润滑部件的重新供应更加困难,润滑脂润滑部件(即轴承、齿轮、电缆)的可靠性差证明了这一点。由于油脂润滑的平面被重新定位以降低表面速度,因此补给量和频率的决定主要与各种类型的轴承有关。

根据表面积(对于滑动接触)和/或体积(对于滚动接触)替换,可以很容易地回答体积问题。 SKF 提供了一个适用的简单公式(用于元素轴承):

体积 Q =W x OD x F

其中: Q =体积(盎司)

W =轴承元件宽度

OD =轴承元件外径

F =.114,替换系数英制单位(公制为 .005)

表 1. 润滑脂间隔修正系数

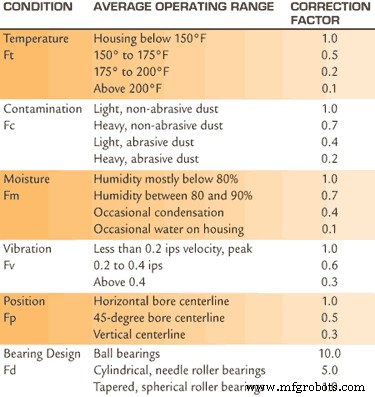

由于体积问题是常数,轴承尺寸和机器运行条件会影响再润滑频率。 FAG Corporation 提供了一个简单的公式,该公式包含常见的机器环境因素,用于以小时为单位的基线再润滑间隔,如下所示:

t =K • [[(14•106) / (n•(d1/2))] – 4•d]

其中: t =再润滑事件之间的小时数

K =所有修正系数的乘积(Ft•Fc•Fm•Fv•Fp•Fd)

n =RPM

d =孔径(毫米)

F =修正系数(见表 1)

当将数字代入方程时,负乘积表明油脂再润滑是一个糟糕的选择,应该避免。由于油底壳内没有现成的润滑脂状况的视觉指示器,因此很难判断油和增稠剂之间的基质何时降解。此外,无法判断局部氧化、降解和沉积物的形成,也无法判断动态界面的污染条件。所有这些因素都会显着降低润滑剂的有效性,无论从外部看起来如何。

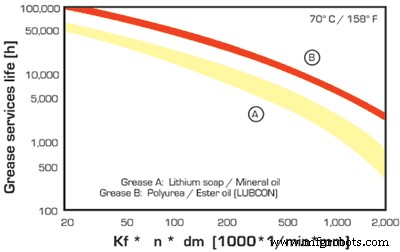

润滑脂耐久性本身会影响间隔是否最合适。轴承润滑脂可以按使用寿命进行评级,如表 2 所示。由于润滑脂以不同的速率降解,因此了解润滑脂生命周期测量以及如何使用该信息来修改频率计算非常重要。

请记住,在高速和高负载的情况下,由于充值和再补给操作不当而导致失败的风险很高。分配时间表并加强这些做法,尤其是在计划转向操作员参与的情况下。

参考文献 :

“润滑脂使用寿命:理论考虑和实际应用 。”魏甘,M;瓦迪奇,T;等; Lubcon, GMBH。

设备保养维修