什么是无损检测 (NDT) 及其使用方式

测试是设备维护不可或缺的一部分。必须进行评估以评估机械部件的材料、部件、设计或结构。根据测试完成后被测试部件的状态,所使用的程序可分为破坏性测试或非破坏性测试。

如果部件在测试过程中被损坏或毁坏,所采用的测试方法被描述为破坏性测试。相比之下,无损检测是在不对被测设备造成损坏的情况下进行的。

在本文中,我们将重点介绍无损检测方法的不同应用。

什么是无损检测?

不损害被测部件结构完整性的测试方法称为无损检测 (NDT) . NDT 采用各种检测技术来单独或共同评估组件。它使用科学领域(物理、化学和数学)的不同原理来测试组件。

NDT 也可称为无损评估/检查 (NDE) 或无损检测 (NDI)。

让我们想象一个在发动机内运行的活塞,它被测试是否存在缺陷或材料退化。可以切开活塞检查内部是否有缺陷。然而,一旦测试,活塞就不能再用于发动机,即使发现它没有缺陷。 这是破坏性测试的一种形式 .

可以用射线照相测试活塞,而不是将其切开。我们可以使用电离辐射(X 射线、伽马射线)来检测组件中的缺陷或材料退化。如果通过测试,该组件仍然可以使用。 这是一种无损检测 .

无损检测在哪里使用?

NDT 用于在使用前或使用期间测试组件的质量和机器状况。无损检测被广泛用于各种行业的状态评估和质量控制,包括(但不限于):

- 航空航天 – 测试铸件

- 汽车 – 测试活塞头的耐用性

- 制造 – 在组件投入生产之前测试其质量

- 医疗设备 – 测试支架的耐用性和成分

- 军事和国防 – 弹道测试和分析

- 包装 – 测试包装的结构和泄漏几率

- 海洋工业 – 识别腐蚀

- 发电 – 测试焊接相关缺陷

- 废物管理 – 识别废物中的可回收金属

- 石化行业 – 测试用于运输石油的管道

为什么要使用无损检测?

NDT 的显着优势是测试组件的可重用性。最重要的是,通常可以对仍在运行的组件进行无损检测。用于执行大多数无损检测方法的设备和测试设备紧凑且便于携带。这使得在工作机器中测试组件变得更加容易。

下面列出了进行无损检测的其他好处:

- 进行无损检测可确保工作部件的安全 .组件遭受磨损,这不可避免地导致故障和故障。 NDT 有助于发现退化的早期迹象,并有助于确定设备故障的原因。维护团队可以使用该信息执行纠正性维护并调整其预防性维护工作。所有这些都有助于提高资产可靠性。

- 质量保证目的。 无损检测方法可用于确保生产输出的质量。质量保证团队将能够快速分析产品是否在公差范围内。

- 评估机器的剩余使用寿命。 机器的磨损是其操作的自然副产品。它们必须在使用寿命结束后更换。但由于不同的操作条件和其他因素,所有机器不会以相同的速度退化。无损检测检查可以帮助估计机器可以使用多长时间,然后最好购买更换设备。

所有无损检测方法都有独特的用例和要求。让我们接下来讨论这些。

无损检测方法

有大量的无损检测选项可用。您将使用哪种方法取决于您正在测试的组件类型以及您正在寻找的内容。

一些无损检测方法仅适用于小众类别。下面,我们将讨论具有更广泛应用的最常见的无损检测方法。

1) 目视检查

远程目视检查( 图片来源 )

目视检查是迄今为止最简单的无损检测方法。它通常被归类为日常维护工作的一部分。维护专业人员每天使用它来检查常见的磨损迹象。根据其应用,它可能会或可能不会在机器运行时进行。

在无法直接访问测试对象的情况下,可以使用配备摄像头的机器人和无人机进行远程视觉检查。

在其最高级的应用中,视觉测试与机器学习算法相结合。这仅适用于需要检查大量标准化组件的产品质量测试。

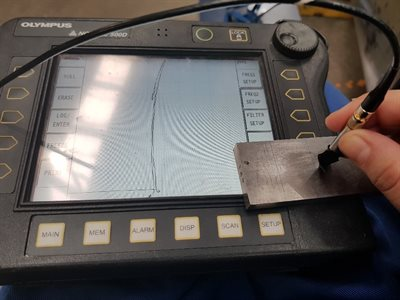

2) 超声波检测

超声波检测( 图片来源 )

超声波检测是基于高频声波的传播和反射原理。它可用于缺陷检测/评估、尺寸测量、材料表征等。使用超声波接收器和发射器进行测试。

超声波声波通过测试材料传输。声音通过组件传播并从位于发射器另一端的刚性表面反射。测量发射和接收声波所需的时间。组件不同部分的时间差异可用于识别材料中的缺陷。

不同类型的超声波检测模式可用于识别不同的缺陷、空洞、材料劣化等。 工作量大的机械部件定期进行超声波检测。超声波检测的一个很好的例子是检测铁路车厢车轮和车轴的缺陷和变形。

3) 振动分析

振动监测测试( 图片来源 )

振动分析是一种常用的方法,用于监测运行中的旋转部件的状况。振动分析的基本原理是不同的材料具有不同的振动特征。

除了振动计设备外,还可以安装不同类型的传感器来测量振动。它们旨在测量旋转设备可能遇到的位移、速度和加速度、不对中、松动和类似故障。

振动分析与我们在此讨论的所有其他技术一样,提供用于状态监测和预测性维护的宝贵数据。

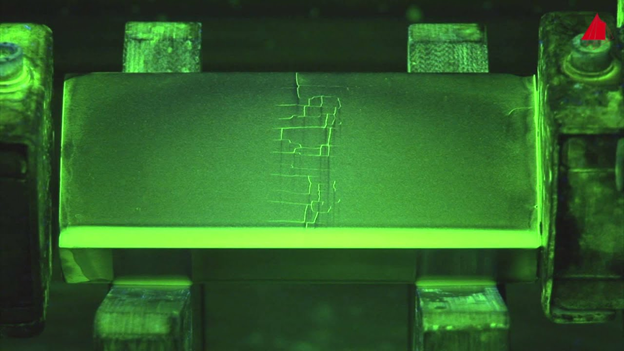

4) 磁粉检测

磁粉检测( 图片来源 )

磁粉检测用于检测铁磁材料中的近表面缺陷。将试件保持在电磁铁的两个极之间,并将磁性颗粒的悬浮液倒在试件上。该测试方法基于磁场对铁磁材料的影响。

当磁性颗粒聚集在缺陷和裂纹附近时,材料表面的缺陷将被突出显示。为了获得更好的可见度,使用紫外线来观察缺陷。

可以使用湿式水平 MPI 机器或磁轭等手持设备进行磁粉检测。国家委员会检验规范 (NBIC) 规定 MT 可用于检验以下项目:

- 锅炉和压力容器的内外表面

- 遭受火灾损坏的组件

- 机车和历史锅炉

- 杨克烘缸

- 货舱

- 提供液化石油气服务的船舶

- 承压部件的焊接维修和改造

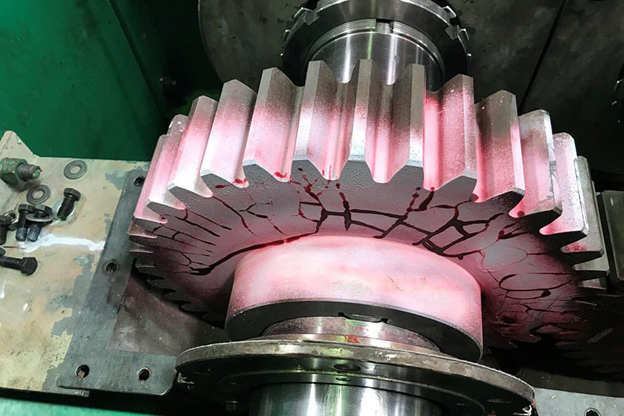

5) 渗透测试

液体渗透测试 ( 图片来源 )

在磁粉检测不可行的情况下,可以使用渗透检测。进行渗透测试需要一个干净的工作台面。

在渗透检查过程中,液体染料渗透剂被喷洒在待测区域上,并保持在露天环境中不受影响。让渗透剂在表面上发挥作用所需的时间(也就是停留时间)可能是 10 分钟到一个小时。这取决于被测材料的特性。

使用干燥的无绒布将液体渗透剂从工作表面上除去。将少量显影液喷洒在测试过的工作表面上。如果被测表面有缺陷,则在涂抹显影液后将液体染料带到表面。

液体渗透测试通常用于测试焊接表面,并根据毛细作用原理工作。

6) 涡流检测

涡流检测( 图片来源 )

涡流测试是手动和自动测试场景中常用的无损检测技术。它是基于电磁感应原理。

当电压施加在线圈上时,它会产生强磁场。当线圈内部引入金属时,磁场会发生波动,流过电路的电流会增加。这是由于金属内部的涡流流动所致。

当材料中有缺陷或空腔时,电流消耗增加。涡流必须传播更长的距离——增加电阻,表现为电流消耗增加。材料不同横截面电流消耗的差异可用于识别缺陷的位置和尺寸。

此类无损检测是使用涡流检测设备进行的,该设备可以包括电磁探头、电流探伤仪、ECT 电导率计和其他附件。这些工具用于执行不同类型的电磁检测,例如表面扫描、次表面检测、焊缝检测、紧固件孔检测、管材检测、热处理验证和金属等级分选。

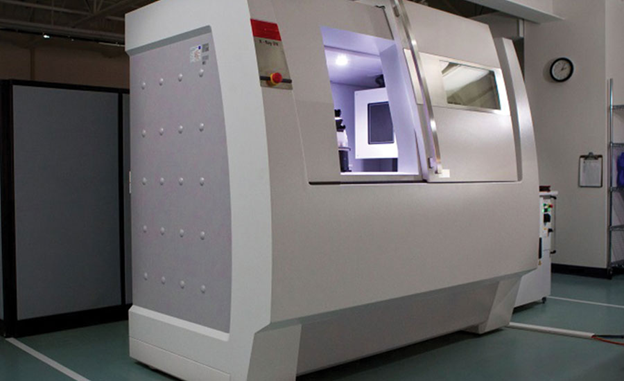

7) X 射线检查和工业计算机断层扫描

工业CT扫描( 图片来源 )

X 射线和其他断层扫描技术广泛应用于医学领域。然而,一些相同的技术也被用于工业应用,作为无损检测的一部分。

X 射线和 CT 扫描可用于工业射线照相,以查看被测材料的详细图像。 X 射线通过组件,图像可以打印在胶片上或使用计算机实时查看。

计算机断层扫描技术还可以根据复合金属或存在的空腔对各种物体进行颜色编码。可以从测试对象的不同角度发送 X 射线,以获得具有更高细节的图像。 X 射线检测和计算机断层扫描属于更广泛的射线照相检测类别,可以使用不同类型的电离辐射。

8) 荣誉提名

前几节中描述的七种 NDT 类型在不同行业中普遍使用。但是,在科学实验室和行业运营中采用的无损检测技术更多,例如:

- 导波测试 :通过向不同方向发送的多个超声波的受控激发来识别缺陷。

- 激光测试: 激光束用于检测材料中的缺陷。使用的三种激光测试技术是全息、剪切和轮廓测量。

- 泄漏测试: 通过气泡、压力变化、卤素二极管和质谱仪测试等不同方法测试泄漏。

- 漏磁: 识别来自黑色金属材料中不同磁通模式的缺陷。

- 中子射线照相测试: 低能中子穿过工作表面而不是 X 射线。

- 热/红外测试: 根据发射的红外辐射绘制表面温度图。

前阵子,我们为 MRO 杂志编制了一份完整的状态监测技术清单,供那些想了解更多的人使用。

谁进行无损检测?

可以想象,不同的 NDT 方法需要具有不同技能和经验的技术人员。

例如,通过一些培训和良好的 PM 检查表,即使是技术新手也可以进行一些目视检查。相比之下,工业计算机断层扫描需要具有放射学专业知识和测试过程中使用的设备的技术人员。

谁进行测试也将取决于被测试的内容——机器/组件的状况或产品质量。

当需要对生产线的输出质量进行测试时,质量保证团队可能会负责进行无损检测。

在大多数其他情况下,测试由维护团队执行。在某些情况下,原始设备制造商可以负责根据预定义的时间表进行无损检测测试。在这两种情况下,组织都可以使用 CMMS 软件来安排测试间隔并记录测试数据。当通过使用传感器改造机器进行测试时,CMMS 可用于分析传入的实时数据,并在发现任何恶化迹象时自动触发警报。

<块引用>美国无损检测协会 (ASNT) 是向合格技术人员提供认证的先驱。他们提供各种 NDT 培训课程、进行考试、颁发证书并认可不同的组织。详细信息在 ASNT 网站上提供。

无损检测的未来

多年来开发的大量无损检测说明了这些方法的实用性。在不损坏机器和不必关闭机器的情况下检查机器状况是两个巨大的好处——尤其是在生产环境中。

随着预测性和规范性分析的采用不断增长,无损检测的使用也将不断增长。算法需要大量准确的机器状态数据来预测故障并提供解决方案。没有比通过状态监测传感器和无损检测更好的方法了。

2 条评论

-

Kadhim.A.Hubeatir 2021 年 10 月 28 日上午 6:22

激光辐射作为无损检测新方法的应用前景如何?

回复 -

Senko 2021 年 11 月 4 日,上午 6:17

这不是 NDT 方法的完整列表,只是我们发现最受欢迎的方法。稍后我们可能会使用更多 NDT 方法更新文章!

回复

设备保养维修