应对精密直流电能计量中的设计挑战

得益于基于宽带隙的高效功率转换技术的发展在半导体领域,精密直流电能计量变得越来越重要,尤其是在涉及能源计费的情况下。本文讨论直流计量挑战并提供直流电表设计建议。

早期的电网开发人员使用交流电 (ac) 为世界供电,因为它更易于使用。然而,在许多领域,直流 (dc) 可以显着提高效率,由于基于宽带隙半导体的高效和经济的功率转换技术的发展,许多应用现在看到切换到直流能量交换的好处。因此,精密直流电能计量变得越来越重要,尤其是在涉及能源计费的情况下。

在这个由两部分组成的系列的第一篇文章中,我们讨论了电动汽车充电站、可再生能源发电、服务器群、微电网和点对点能源共享中直流计量的机会。本文讨论了直流计量面临的挑战,并为直流电表设计提出了建议。

在 1900 年代初期,传统的交流电表完全是机电式的。电压和电流线圈的组合用于在旋转的铝盘中感应涡流。盘上产生的扭矩与电压和电流线圈产生的磁通量的乘积成正比。最后,为圆盘增加了一个制动磁铁,使转速与负载消耗的实际功率成正比。此时,测量消耗的能量只是计算一段时间内的旋转次数。

现代交流电表明显更加复杂、准确,并且具有防篡改功能。现在,最先进的智能电表甚至可以在现场安装时监控其绝对精度并检测 24/7 篡改迹象。这就是 Analog Devices ADE9153B 计量 IC 的情况,使用 m 启用 当然 ® 技术。电能表——无论是现代的、传统的、交流的还是直流的——都按其每千瓦时的脉冲常数和百分比等级精度进行分类。每千瓦时的脉冲数表示能量更新率或分辨率。等级精度证明了能量的最大测量误差。

与旧式机械表类似,给定时间间隔内的能量是通过对这些脉冲进行计数来计算的;脉冲频率越高,瞬时功率越大,反之亦然。

直流电表架构

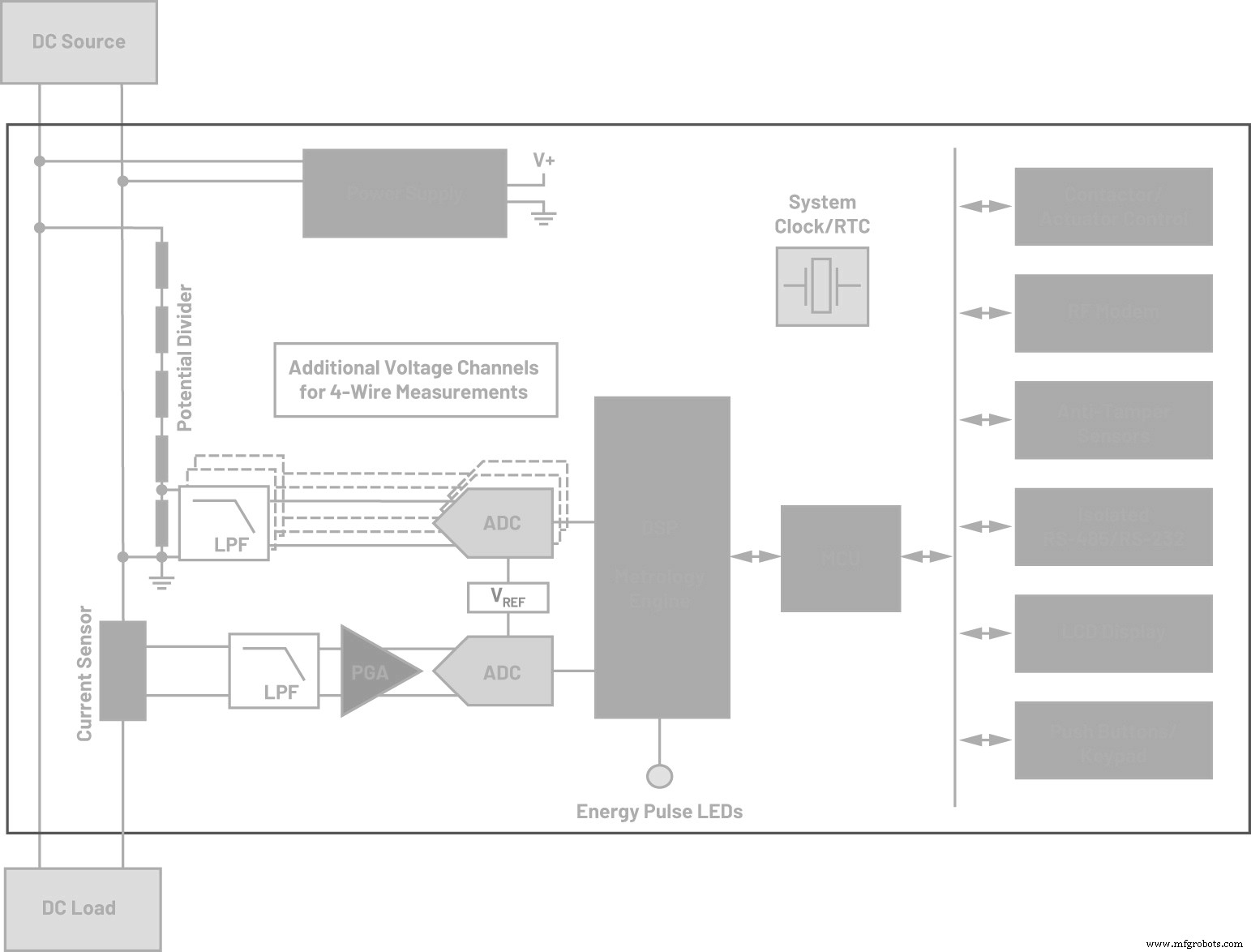

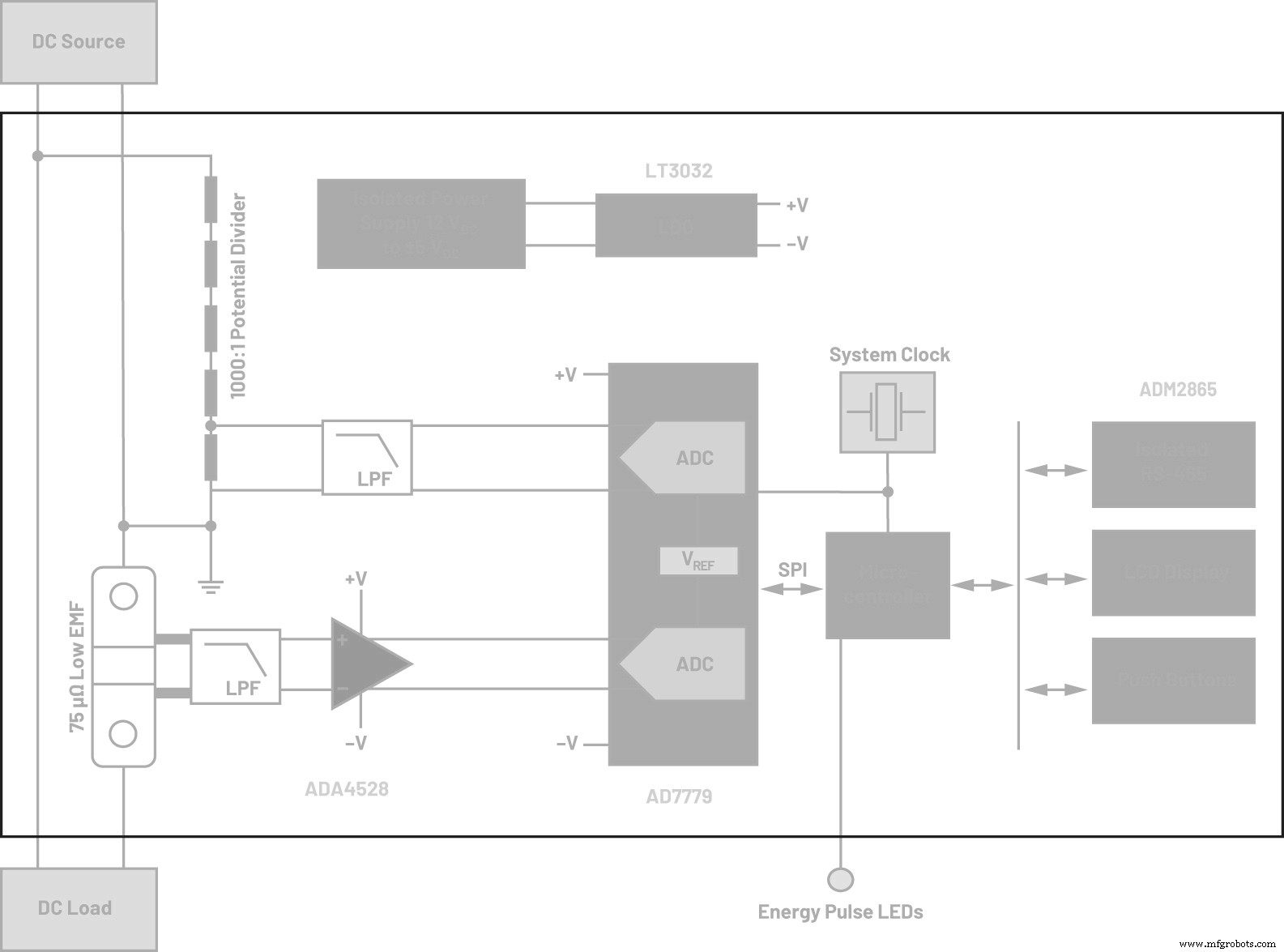

直流电表的基本架构如图1所示。为了测量负载消耗的功率(P =V × I),至少需要一个电流传感器和一个电压传感器。

点击查看全尺寸图片

图 1. 直流电能表系统架构。 (来源:Analog Devices)

当低压侧处于地电位时,通常在高压侧测量流过电表的电流,以最大程度地降低未计量泄漏的风险,但也可以在低压侧测量电流,或者如果设计架构需要,则在两侧测量电流。测量和比较负载两侧电流的技术通常用于使电表具有故障和篡改检测能力。然而,当在两侧测量电流时,至少需要隔离一个电流传感器,以应对导体两端的高电位。

电压测量

电压通常使用电阻分压器测量,其中使用梯形电阻器按比例将电位降低到与系统 ADC 输入兼容的水平。

由于输入信号的幅度很大,因此可以使用标准组件轻松实现精确的电压测量。但是,必须注意所选元件的温度系数和电压系数,以保证整个温度范围内所需的精度。

正如前一篇文章中所讨论的那样,有时需要电动汽车充电站等应用的直流电表专门针对传输到车辆的能量进行计费。为了满足测量要求,电动汽车充电器的直流电表可能需要具有多个电压通道,使电表也能在车辆入口点检测电压(4 线测量)。 4 线制直流电能计量确保充电桩和电缆的所有电阻损耗从总能源账单中扣除。

直流电能计量的电流测量

电流可以通过直接连接或通过感应电荷载流子流动产生的磁场来间接测量。下一节将讨论最流行的直流电流测量传感器。

分流电阻

直接连接电流检测是一种久经考验的测量交流和直流电流的方法。电流流经已知值的分流电阻器。分流电阻上的压降与众所周知的欧姆定律 (V =R × I) 所描述的电流成正比,并且可以放大和数字化,从而准确表示电路中流动的电流.

分流电阻检测是一种廉价、准确且功能强大的方法,用于测量从 mA 到 kA 的电流,理论上具有无限带宽。然而,该方法存在一些缺点。

当电流流过电阻器时,产生的焦耳热与电流的平方成正比。这不仅会导致效率方面的损失,而且自热会改变分流电阻值本身,从而导致精度下降。为了限制自热效应,使用了低值电阻。然而,当使用小电阻时,传感元件两端的电压也很小,有时与系统的直流偏移相当。在这些条件下,在动态范围的低端实现所需的精度可能并非易事。最先进的模拟前端具有超低直流偏移和超低温度漂移,可用于克服小值分流电阻器的局限性。然而,由于运算放大器具有恒定的增益带宽积,高增益会限制可用带宽。

低值电流传感分流器通常由特定的金属合金制成,例如锰铜或镍铬,它们抵消了其成分的相反温度漂移,从而导致总体漂移达到数十 ppm/°C。

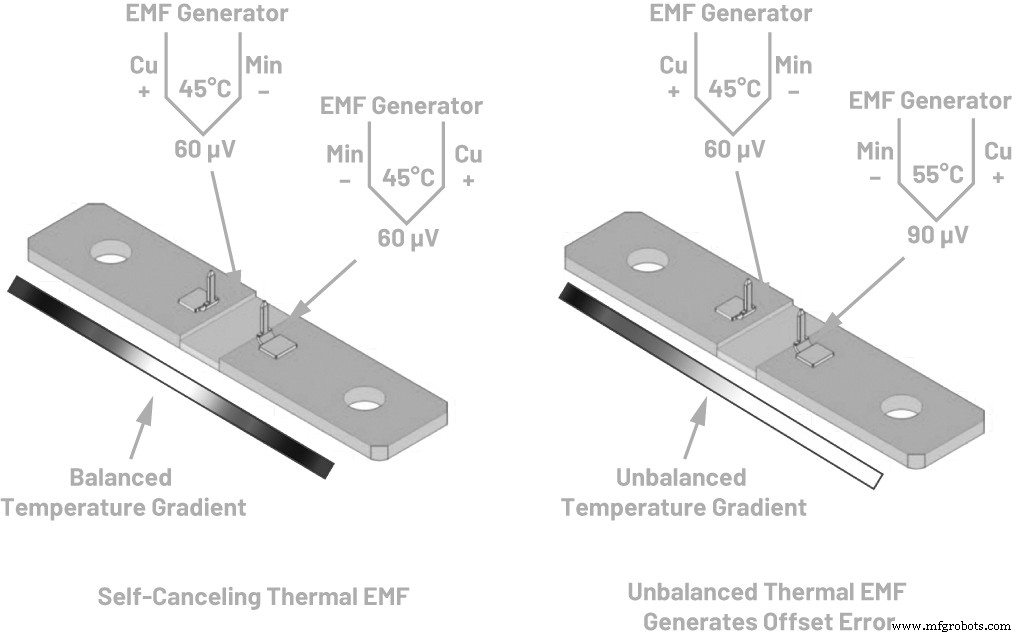

直接连接直流测量中的另一个误差因素可能是热电动势 (EMF) 现象,也称为塞贝克效应。塞贝克效应是一种现象,其中形成结的至少两个不同的电导体或半导体之间的温差在两者之间产生电位差。塞贝克效应是一种众所周知的现象,广泛用于热电偶的温度传感。

点击查看全尺寸图片

图 2. 温度梯度引起的分流器中的热电动势。 (来源:Analog Devices)

在 4 线连接的电流分流器的情况下,焦耳热将在电阻合金元件的中心形成,在铜感测线传播的同时,铜感测线可能连接到 PCB(或不同的介质),并且可能具有不同的温度。

感应电路会形成不同材料的对称分布;因此,负极和正极传感线上的连接点处的电位将近似抵消。然而,热容量的任何差异,例如负感应线连接到更大的铜块(地平面),都会导致温度分布不匹配,从而导致热电动势效应引起的测量误差。

因此,必须注意分流器的连接和产生的热量的分布。

磁场感应—间接电流测量

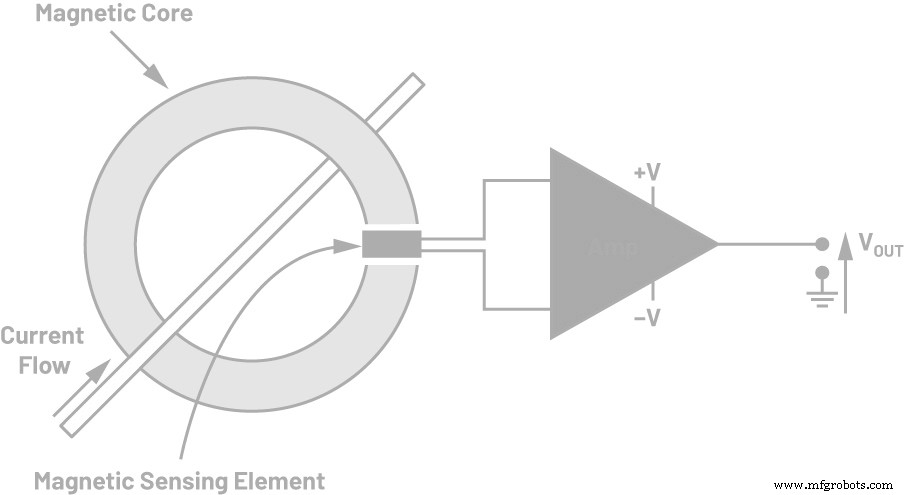

开环霍尔效应

传感器由高磁导率环构成,感测电流线穿过该环。这将围绕被测导体的磁场线集中到霍尔效应传感器上,该传感器插入磁芯的横截面区域内。该传感器的输出经过预处理,通常有不同的口味。最常见的是:0 V 至 5 V、4 mA 至 20 mA 或数字接口。虽然以相对较低的成本提供隔离和高电流范围,但绝对精度通常不会低于 1%。

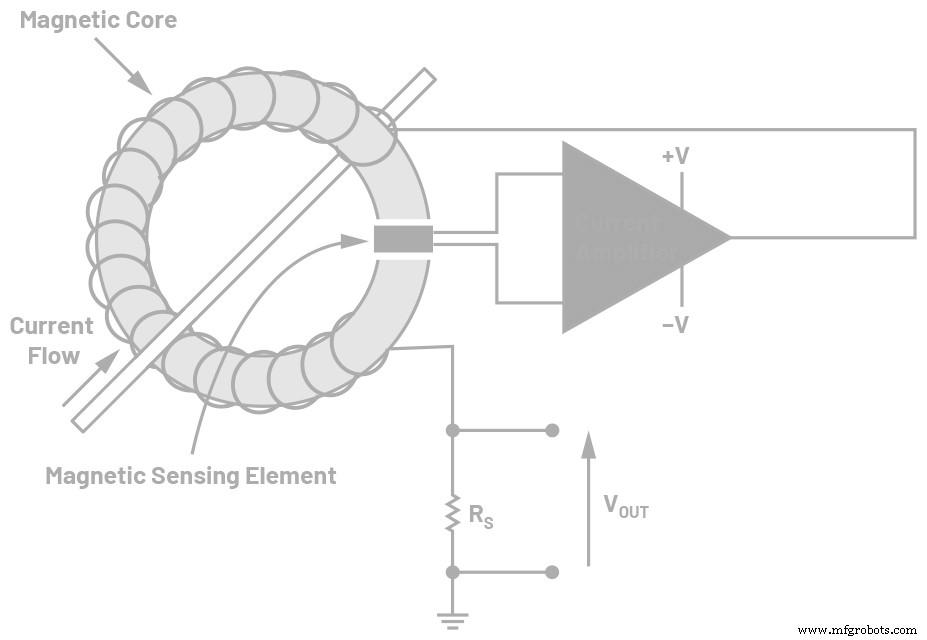

闭环霍尔效应

由电流放大器驱动的导磁芯上的多匝次级绕组提供负反馈以实现零总通量条件。通过测量补偿电流,线性度得到改善,并且与开环解决方案相比,没有磁芯滞后,具有整体优越的温度漂移和更高的精度。典型的误差范围低至 0.5%,但额外的补偿电路使传感器更加昂贵,有时带宽受到限制。

磁通门

是一个复杂的开环或闭环系统,通过监测有意饱和的磁芯的磁通量变化来测量电流。线圈缠绕在高磁导率铁磁芯上,该铁磁芯被对称方波电压驱动的次级线圈有意饱和。

点击查看全尺寸图片

图 3. 基于通量集中器和磁传感器的开环电流传感器。 (来源:Analog Devices)

点击查看全尺寸图片

图 4. 闭环电流传感器的工作原理示例。 (来源:Analog Devices)

每当磁芯接近正饱和或负饱和时,线圈的电感就会崩溃,并且其电流的变化率会增加。除非额外施加外部磁场,否则线圈的电流波形将保持对称,在这种情况下,波形将变得不对称。通过测量这种不对称性的大小,可以估计外部磁场的强度,从而估计产生它的电流。它提供了良好的温度稳定性和低至 0.1% 的精度。然而,传感器的复杂电子元件使其成为一种昂贵的解决方案,其价格比其他隔离解决方案高出 10 倍。

直流电能计量:要求和标准化

虽然与现有的交流计量标准生态系统相比,直流电能计量的标准化似乎并不难实现,但行业利益相关者仍在争论不同应用的要求,要求有更多时间来确定直流计量的确切细节。

IEC 正在制定 IEC 62053-41,以定义针对有功电能的直流静态电表的特定要求,精度等级为 0.5% 和 1%。

该标准提出了一系列标称电压和电流,并对电表的电压和电流通道的最大功耗进行了限制。此外,与交流计量要求一样,在动态范围内定义了特定精度,以及空载条件下的电流阈值。

草案中对系统带宽没有具体要求,但需要快速完成负载变化测试,明确了系统最小带宽的隐含要求。

电动汽车充电应用中的直流计量有时符合德国标准 VDE-AR-E 2418 或旧铁路标准 EN 50463-2。根据 EN 50463-2,每个传感器都指定了精度,组合的能量误差是电压、电流和计算误差的平方和:

表 1. 符合 EN 50463-2 的最大百分比电流误差

当前范围 0.2R 级 0.5R 级 1R 级 1% 至 5% IN1%2.5%5%5% 至 10% IN0.4%1%1.5%10% 至 120% IN0.2%0.5%1%表 2. 符合 EN 50463-2 的最大电压误差百分比

电压范围 0.2R 级 0.5R 级 1R 级 <66% VN0.4%1%2%66% 到 130% VN0.2%0.5%1%符合标准的直流电表的概念证明

ADI 公司是精密传感技术的行业领导者,为精密电流和电压测量提供完整的信号链,以满足严格的标准要求。下一部分将展示符合即将推出的特定应用标准 IEC 62053-41 的直流电能表的概念验证。

考虑到微电网和数据中心计费级直流电能计量的空间,我们可以假设需求如表3所示。

表 3. 直流电表规格——概念验证

评分

标称 动态范围 测量

(最大范围) 电压±400 VDC100:1±600 V电流±80 A100:1±240 AAccuracy1% to 5% INOM1% 5% to 120% INOM0.5% 温度–25°C to +55°C–40°C to

+70°C storageMeter Constant1000 imp/ kWh 电压和

电流带宽2.5 kHz

通过使用小值和低 EMF 分流器 (<1 μVEMF/°C),可以实现廉价而准确的电流检测。保持较小的分流电阻是降低自热效应并使功率水平低于标准要求的基础。

商用 75 μΩ 分流器可将功耗保持在 0.5 W 以下。

点击查看全尺寸图片

图 5. 直流电表系统架构。 (来源:Analog Devices)

然而,80 A 标称电流的 1% 将在 75 μΩ 分流器上产生 60 μV 的小信号,需要亚微伏偏移漂移性能范围内的信号链。

ADA4528 的最大失调电压为 2.5 μV,最大失调电压漂移为 0.015 μV/°C,非常适合为小分流信号提供超低漂移、100 V/V 放大。因此,同步采样的 24 位 ADC AD7779 可以直接连接到放大级,输入参考偏移漂移贡献为 5 nV/°C。

直接连接到 AD7779 ADC 输入端的 1000:1 电阻分压器可以精确测量高直流电压。

最后,微控制器实现了一个简单的逐个采样、中断驱动的计量功能,其中对于每个 ADC 采样中断例程:

- 读取电压和电流样本

- 计算瞬时功率 (P =I × V)

- 在蓄能器中累积瞬时功率

- 检查能量累积器是否超过能量阈值以产生能量脉冲并清除能量累积寄存器

此外,除了计量功能外,微控制器还支持系统级接口,例如 RS-485、LCD 显示屏和按钮。

点击查看全尺寸图片

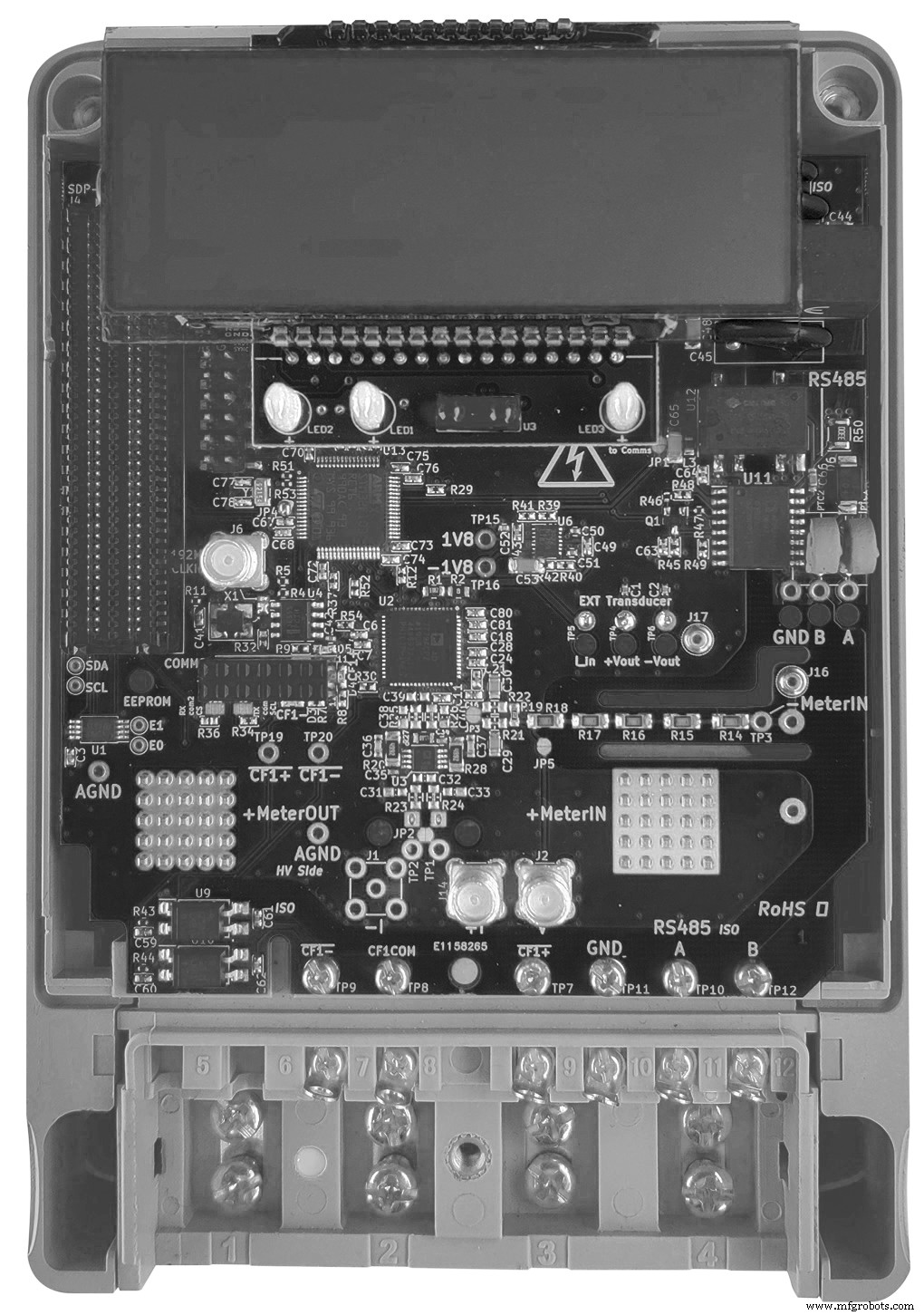

图 6. 概念证明——原型。 (来源:Analog Devices)

卢卡·马提尼 获得了工程学硕士学位。 2016 年获得意大利博洛尼亚大学能源电子和电信工程学士学位。获得学位后,他在德国纽伦堡的 Fraunhofer IIS 工作了七个月,开发了用于表征压电能量收集器的精密实时控制系统。从 2006 年到 2016 年,Luca 在生物医学领域担任系统和硬件开发人员。 2016 年,Luca 加入了位于英国爱丁堡的 ADI 公司的能源和工业系统部门。可以通过 [email protected] 与他联系。

卢卡·马提尼 获得了工程学硕士学位。 2016 年获得意大利博洛尼亚大学能源电子和电信工程学士学位。获得学位后,他在德国纽伦堡的 Fraunhofer IIS 工作了七个月,开发了用于表征压电能量收集器的精密实时控制系统。从 2006 年到 2016 年,Luca 在生物医学领域担任系统和硬件开发人员。 2016 年,Luca 加入了位于英国爱丁堡的 ADI 公司的能源和工业系统部门。可以通过 [email protected] 与他联系。 相关内容:

- 对精密直流电能计量日益增长的需求

- 增强智能电表生命周期中的隐私和安全性

- 实现真正无线电力技术的承诺

- 防篡改传感器支持智能计量

- 新兴解决方案增强了电动汽车的电源管理

- 为智能电网准备基本的电表设计

有关 Embedded 的更多信息,请订阅 Embedded 的每周电子邮件通讯。

嵌入式