产品设计的挑战

产品开发难度大。新产品、新功能、新客户交互和体验的发明具有足够的挑战性,如果我们能够简化开发过程,就会为开发人员带来高价值,减少时间、成本和过度重复。在这里,我们将探讨产品设计的一些最大挑战。

价格与市场一致

产品设计的挑战之一是设法确保产品目标能够在市场能够承受的成本范围内实现。换句话说,检查可用于制造产品的金额是否足以交付正在开发的产品。

生产方法经验是必须的

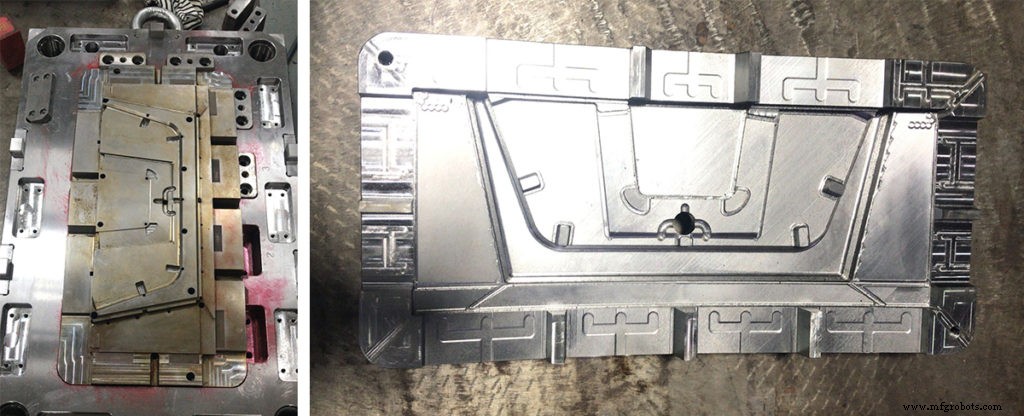

生产 100,000 件的方式与生产 100 件产品的方式大不相同。因此,寻找与您的新产品生产数量和制造方法相匹配的生产方法的历史和经验最丰富的开发合作伙伴团队并与之合作。换句话说,如果是注塑或冲压钣金,请确保您选择的团队之前并希望多次发布使用这些方法的产品。

有关如何避免高模具成本的提示,我们在此处提供了指南。

需要透明的沟通

找一家沟通极其透明的公司。它从最初的协议开始。如果清楚地解释了团队的每个成员将做什么,工作将如何进行,易于理解事情将如何以及何时发生,这表明未来的互动会更加舒适。定期和持续的计划、阶段或可交付成果审查点可确保在过程中为时已晚和代价高昂之前与总体目标和未说明的细微差别保持一致。

寻找专家风险顾问

非常有经验的团队可以提供建议和帮助,以确保产品不会在复杂性、工具、生产选项等方面承担不必要的风险。这有助于解决功能蔓延和超级复杂或昂贵但没有经验却无法完全理解的请求。例如,要求橡胶包覆成型手柄可能很好,但只要知道模具成本翻倍(必须制作硬注塑部件和软包覆成型工具作为第二个模具)或者该装置是否需要安全 UL 阻燃等级, 某些材料被淘汰,壁厚由安全规范决定。

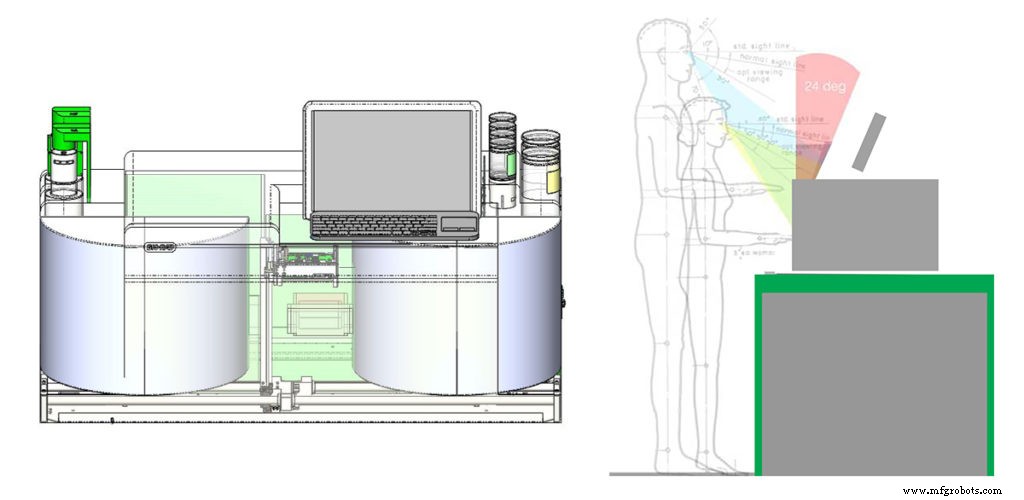

物理+数字设计

如果可能的话,实体产品设计应该与数字体验设计一起完成。这尤其与具有板载屏幕的设备有关,因为用户的接触点(和痛点)将同时存在于物理实施和屏幕交互中。如果由同一个团队完成,它可以产生惊人的结果,并且公司品牌会得到更强大的强化。设计可以通过形状和形式以及数字工作流程传达设备功能。

早期可制造性设计 (DFM)

尽早获得制造商的意见。我们通常会尽早将制造合作伙伴带入开发过程。我们经常在早期 CAD 开发期间甚至在此之前要求制造反馈。有时可以尝试模塑薄壁部分等项目,但模具流动的最小厚度取决于材料、与浇口的距离、厚度等。要确定最小壁厚,我们必须让模塑商同意详细设计并有一个路径让模具交付它。这需要一个交互过程,在这个过程中,他们被问及我们的概念,提供反馈并根据需要进行迭代,直到我们共同找到可接受的解决方案。

利益相关者协调

由于产品开发反映了从市场和用户定义到最终生产国的许多领域和学科,设计师自然处于影响产品开发成功的所有辐条的中心。设计师考虑市场和用户,密切关注产品成本,确保通过智能和适当的设计简化工程,从长远来看,协助确保所有利益相关者;工业设计、用户体验设计、机械、结构和电气工程、安全合规、模具、模具和代工制造在合适的时间被引入,拥有自己的角色并与其他团队成员整合。如果非常有能力,通过在整个过程中保持项目的目标,将在此过程中节省金钱和时间。

这篇文章的上一版本:

产品设计领域在不断发展。新的方法和流程不断地改变着设计师的游戏规则。这些变化的部分原因是创新者试图应对每天面临的日益增长的产品设计挑战。

- 开发速度 – 许多设计过程可以改进,并且有很多方法可以减慢过程。很容易到达设计不断无休止地修改或流程的某些部分效率低下的地方。

- 复杂性管理 – 设计过程和产品本身都可能过于复杂。如果产品过于复杂,可用性可能会很困难。如果设计过程过于复杂,错误和冗余可能会蔓延到开发过程中。

- 客户参与 – 产品设计的一部分是让客户和潜在客户参与其中;然而,需要有针对性的、尖锐的问题才能获得适当的反馈,从而推动项目向前发展。设计过程之外的人很容易发表无效的意见。

- 可持续性 – 一些设计师有杀手级的设计理念,但它们在经济或环境层面上都不可持续。该产品可能具有惊人的设计,但大量生产的成本太高。此外,可回收和天然材料的使用确保了良好的全球公民身份。考虑到这一点,最优秀的设计师可以确保产品设计能够延续到很远的未来。

网络 – 通过与最好的制造公司保持联系,设计师可以从领先的材料专家那里获得最好的投入。培养这些关系以及与其他商业领袖的关系对于长期成功至关重要。

有关产品设计的一些挑战的更深入的解释,请查看这篇文章/connected-hardware-design/

作者简介:

菲利普·布尔乔亚 (Philip Bourgeois) 是 StudioRed、 的产品设计师兼总裁兼创始人 位于加利福尼亚州硅谷的一家产品开发咨询公司,提供设计研究、工业设计、机械工程、原型制作和内部生产。

在 StudioRed 任职期间,他亲自管理了一个由设计师、机械工程师和一个完整的机械车间组成的创意团队,包括铸造和生产喷漆。在完成了全球医疗、企业、消费者和技术行业的 4600 多个项目后,他为产品开发过程带来了无与伦比的经验。他在多个行业拥有十余项专利。

在 Phil 领导下 37 年之后,StudioRed 开发了一种独特的工艺,该工艺与全球合作伙伴团队一起可以在更广阔的 SF 湾区生产注塑零件,但中国模具的成本更低。将其与其内部设计和工程联系起来,他们在首次构建时提供可制造性设计 (DFM)。这个过程被称为“理性情感设计”(RED),将所有这些独立的学科连接到一个以品牌为中心的活动中。

Phil 独特的 RED 方法和令人难以置信的经验可以帮助引导产品设计、技术和制造问题快速、低成本和顺利地解决,而这在年轻团队中往往是缺失的。这可以通过在首次生产时获得利润来确保产品成功。

制造工艺