物理气相沉积 (PVD)

在材料上应用涂层是业内最常用的改善材料性能的策略之一。通过沉积涂层 ,从摩擦学的角度到美学的角度,可以改善材料的广泛特性。

在今天的博客中,我们介绍了一种在涂料应用中具有巨大潜力的技术。该技术是物理气相沉积 (PVD) .

什么是物理气相沉积或 PVD?

物理气相沉积(PVD)的起源 由电、磁和气态的化学知识结合而成。

物理气相沉积的概念是在真空气氛中应用的涂层兴起时出现的。这些年来,溅射或等离子体等技术得到了不同的发展,其中涉及蒸汽态的化学反应、热蒸发和能源的控制。

PVD技术是一种在材料表面发生薄膜沉积,在衬底上逐个原子生长的过程 .蒸汽的物理沉积由物理-热碰撞过程组成 将要沉积的材料(称为靶材)转化为原子粒子,这些原子粒子通过真空气氛以气态等离子体状态被引导到基板上,通过投射原子的凝聚产生物理涂层。

通过 PVD 沉积的涂层往往具有较薄的厚度,范围从原子层(小于 10 埃 (Å) 到 0.1 纳米 (nm))到几微米的涂层(头发纤维的厚度)。

最常用的 PVD 技术有哪些?

尽管目标的蒸发和电离过程最终将构成基板上的涂层,但在本质上始终是物理的(因此称为物理气相沉积),但有不同的技术使用 PVD应用。涂料。

最重要且应用最广泛的 PVD 技术有:

-

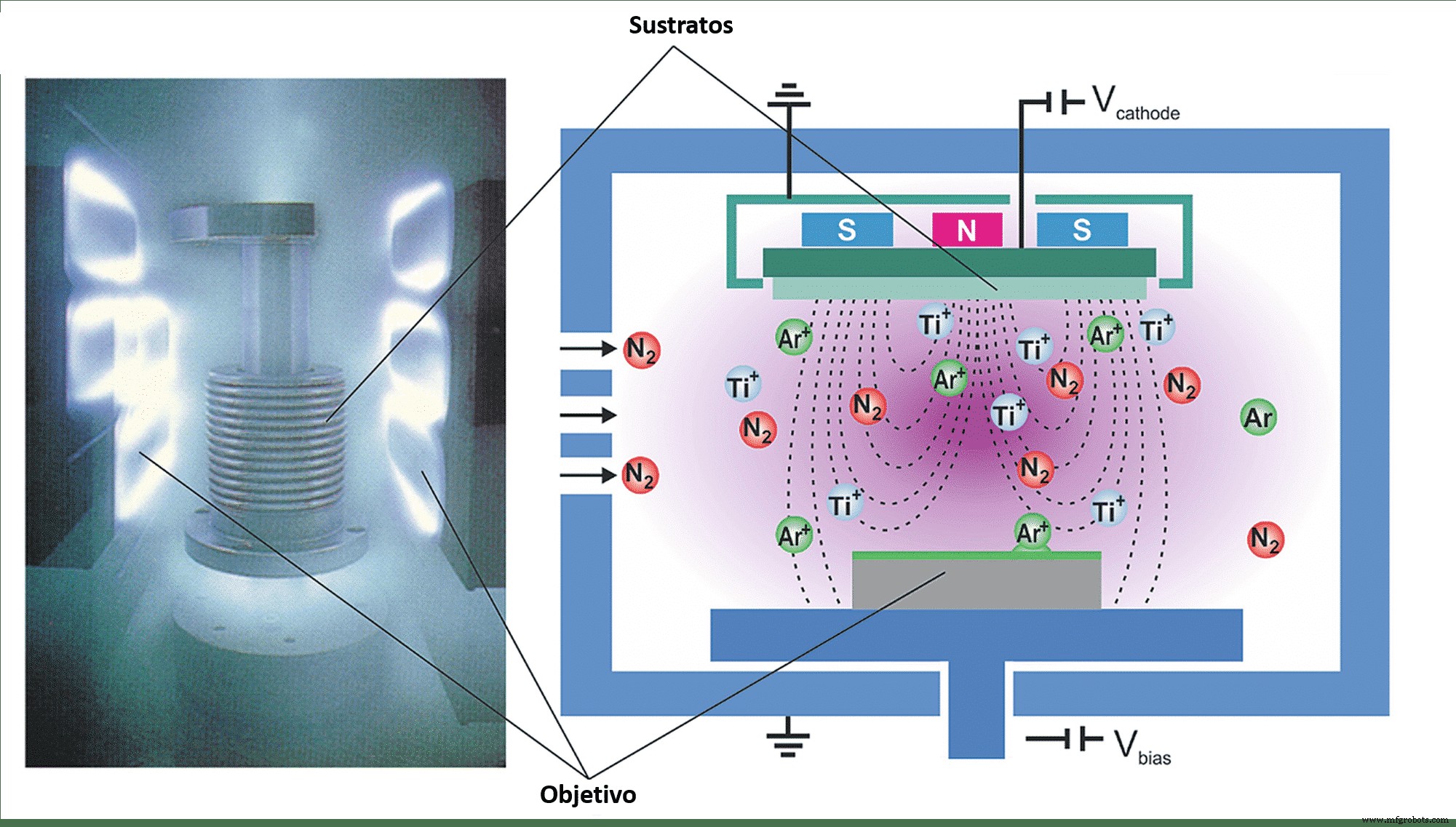

阴极沉积或溅射

在这种类型的 PVD 技术中,通过等离子体的离子加速允许这些离子与物镜表面的碰撞,从而从其释放粒子。离子将它们的动能转移到目标表面并蒸发。这种类型的 PVD 的特点是允许沉积在目标与等离子体中存在的气体反应时产生的化合物。最典型的例子是氮化钛 (TiN) 的沉积,其中存在的气体是氮气,靶材是钛,两者都发生反应,形成一层 TiN。

-

热蒸发

这种类型的 PVD 方法的特点是目标通过真空加热过程蒸发并形成蒸汽流,该蒸汽流撞击处理室中的基板,导致涂层粘附。在这个过程中,真空气氛起着特殊的作用,因为它可以防止形成的涂层受到污染。

-

电弧沉积

在这种 PVD 技术中,施加高强度和低压电流的电弧,升高温度,直到物镜的颗粒升华,在真空室中蒸发高度电离。通过施加电势将电离粒子引导至基板。在电弧沉积中,靶材可以充当阴极(阴极电弧)或阳极(阳极电弧),这取决于其性质和要获得的涂层。与溅射沉积一样,通过靶离子与反应气体的反应,可以获得特定成分的涂层。

-

离子沉积(电子束)

在这种 PVD 技术中,靶材的蒸发过程与之前看到的相同(溅射、热蒸发或电弧)。不同之处在于使用高能惰性离子轰击(通常为氩气)来控制和修改在基材上获得的涂层。该技术的主要特点是可以获得无原子污染的纯金属涂层。

PVD的优缺点

今天,我们拥有广泛的涂层沉积技术。它们每个都有特定的应用,各有优缺点。

接下来,我们介绍主要的优势 物理气相沉积法。

- 它不需要使用化学试剂或清洁后处理,因此对环境的影响非常低。

- PVD 可应用于任何类型的无机材料。

- 通过 PVD 获得的涂层具有很好的附着力、抗性和耐久性。

- PVD 技术可以很好地控制涂层的成分和厚度。

主要缺点 PVD的有:

- PVD工艺使用复杂的设备,成本非常高

- 与其他涂层沉积工艺相比,PVD 涂层的生产速度较慢。

- PVD 技术仅限于具有复杂几何形状的基材

PVD 应用

正如我们在本博客开头介绍的 PVD 一样,值得强调的是物理气相沉积为获得涂层所提供的精度和纯度。目前使用的主要PVD应用如下:

- 提供半导体的金属涂层 最初不具备的基材的属性。

- 磁性 薄膜包衣。

- 装饰用涂料 用途,广泛用于珠宝领域。

- 用作光学的太阳能玻璃或镜子的涂层 干扰屏障或反射 障碍。

- 用于电子显微镜样品的钯或碳导电层。

- 复合材料高硬度涂层,耐磨 和腐蚀 ,广泛用于机械工具的改进。

ATRIA 采用 PVD 技术实施的项目

下面,我们将向您展示 ATRIA 团队开展的一些项目,其中获得的涂层用于 PVD:

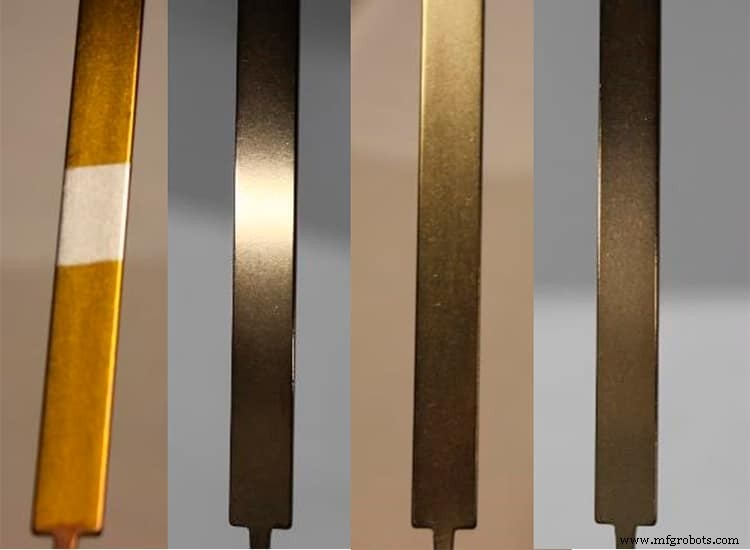

- 使用物理气相沉积技术开发金色 .在这个项目中,目标是在金属基材上获得不同深浅的金色。为此,对不同金属靶材和反应气体的 PVD 工艺进行了优化。从照片中可以看出,它是从深金色到带有粉色色调的浅金色。

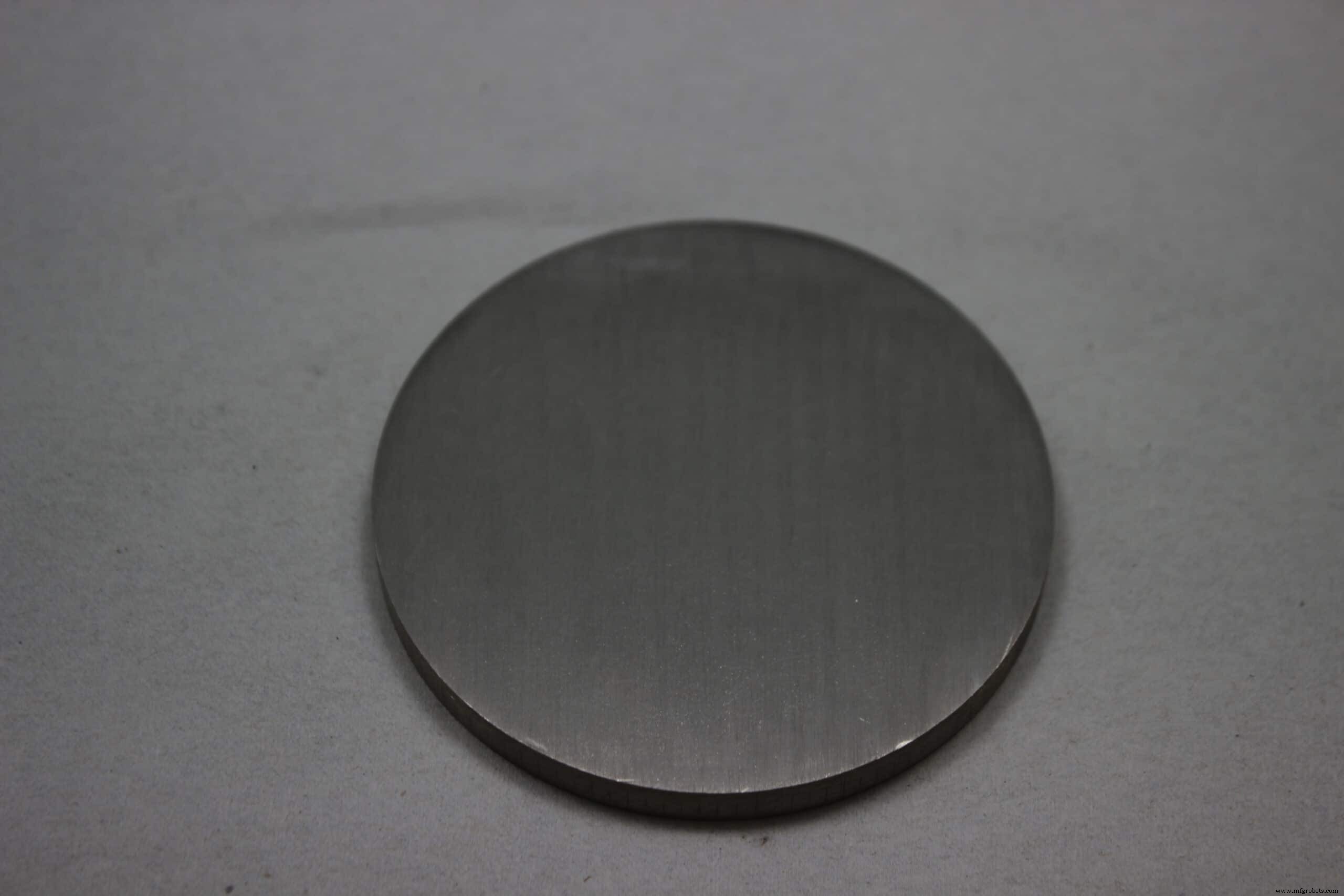

- 开发金属薄膜作为防腐蚀屏障 .在这个项目中,当暴露在某些环境条件下时,我们的腐蚀发生在涂有不同金属层的金属基材上。 ATRIA 提出的解决方案是在这些环境条件下开发惰性金属涂层并通过 PVD 沉积。所述涂层的目的是提供出色的耐磨性和耐腐蚀性

您想在您的任何项目中通过物理气相沉积应用涂层吗?您想通过 PVD 技术改善材料的性能吗? 联系我们!

复合材料