用于 RTM 襟副翼、外骨骼等的 3D 打印 CFRP 模具

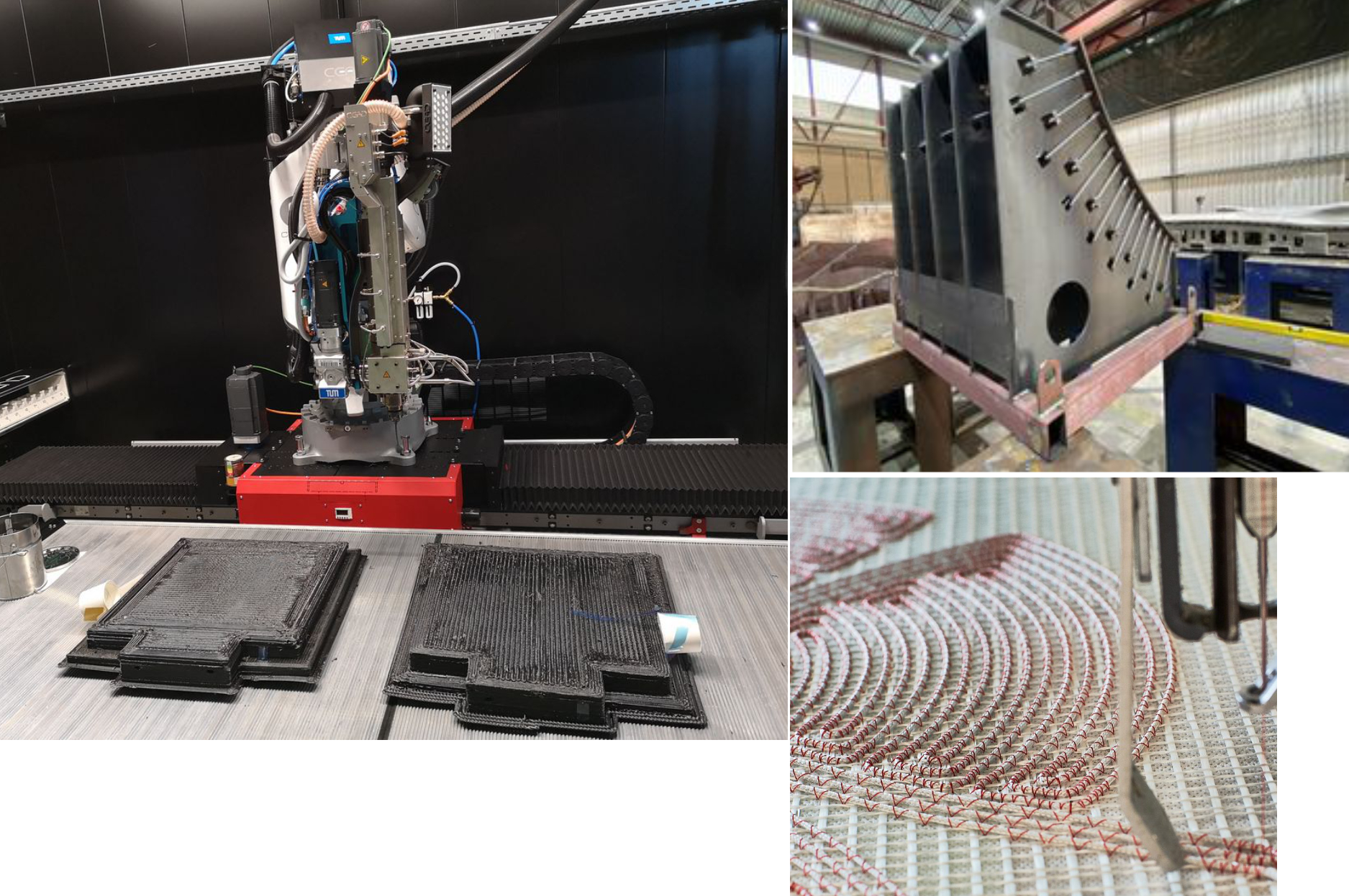

图片来源:慕尼黑工业大学碳复合材料 (LCC) 和 QPoint Composite 主席

图片来源:慕尼黑工业大学碳复合材料 (LCC) 和 QPoint Composite 主席

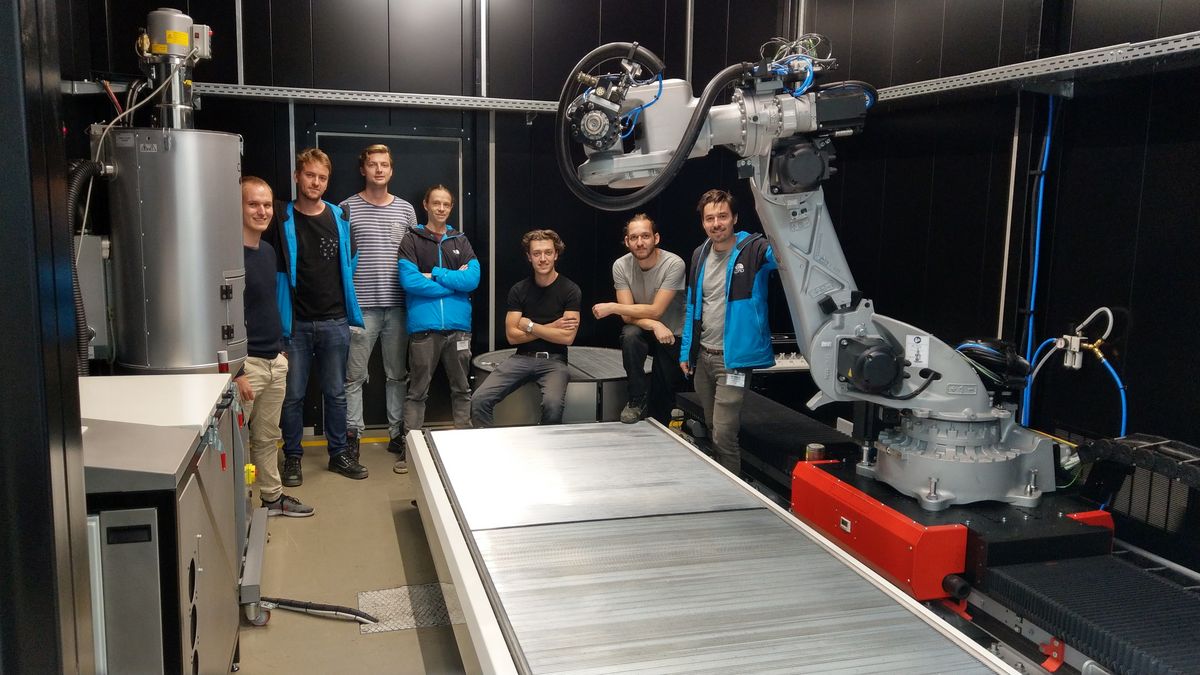

碳复合材料主席(Lehrstuhl für Carbon Composites 或 LCC)于 2009 年在慕尼黑工业大学(德国慕尼黑 TUM)机械工程系成立,由 SGL Carbon(德国威斯巴登)资助。其使命是对碳纤维增强聚合物 (CFRP) 材料、工艺和应用进行研发,包括模拟和测试项目。德国大学系统中的“椅子”是由教授及其团队组成的最小单位。 LCC 团队由教授 Dr.-Ing 领导。 Klaus Drechsler,目前拥有 30 名全职研究人员。尽管 SGL 的资金在 2016 年结束,但 LCC 继续在复合材料研发方面处于领先地位,其中包括为多功能机身演示器 (MFFD) 的下半部分建造模具,参见下面的侧栏,现在还包括 3D 打印/添加剂制造。

这篇博客始于 CEAD(荷兰代尔夫特)通知我 LCC 购买了其一台基于挤出机的 AM flexbot 系统,用于使用机械臂进行 3D 打印。然而,我随后对 LCC 研究员帕特里克·康苏尔的采访揭示了一系列项目,包括清洁天空 2 中的 COMBO3D,用于 3D 打印热塑性复合材料 RTM 模具以生产热固性复合材料飞机襟副翼,以及用于生产该工具的 EMOTION用于模制 Clean Sky 2 的热塑性复合材料多功能机身演示器 (MFFD) 的下半部分,以及用于演示如何通过直接原位固结(在高压釜外)生产相同机身的辅助部分工具。我发现关于 TUM 如何达到这一点以及它将走向何方的整个讨论很有趣。

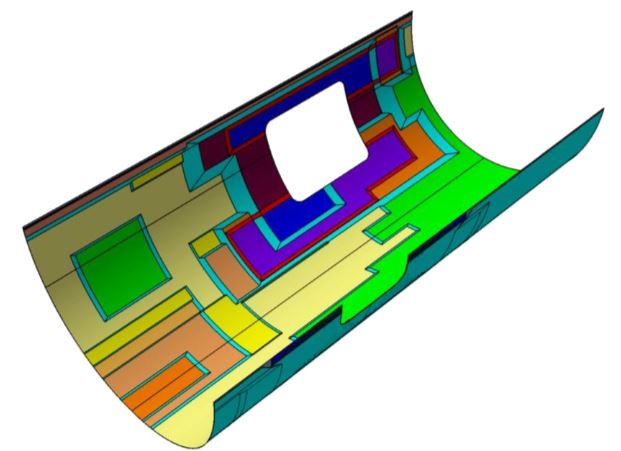

MMFD 下半模

请参阅我 2020 年 2 月的博客:“证明多功能机身演示器的 LM PAEK 焊接”。本侧边栏取自 GKN Fokker(荷兰霍格文)MFFD 项目经理 Bas Veldman 于 2020 年 2 月发表的论文“多功能机身演示器的开发”。

MFFD 下半部分的外壳由热塑性蒙皮组成,并通过焊接纵梁、夹子和框架进行加固。要演示的制造过程包括三个关键步骤:

- NLR 现有的激光 AFP 机器将用于演示者大表皮的预浸带铺设在倾斜的平坦桌子上。

- 使用吸盘将叠层自动运送到阴固结模具中,并在不加热的情况下将其覆盖在其中。

- 真空袋装后,皮肤在高压釜中固化。

使用阴固结模具提供比阳模具更简单(平坦)的表面,同时直接控制对蒙皮外表面质量的空气动力学约束。

MFFD 项目还要求高压灭菌器外 待研究的过程——与大型多功能机身演示器并行开始——在随后的较小尺寸的演示器中进行。特别是原位热塑性复合材料 将考虑在铺设期间实现固结的制造,因为它可以完全消除高压釜步骤,从而将制造减少到单步程序。

用于进出热压罐固结或 EMOTION 的热塑性机身增强模具 (https://cordis.europa.eu/project/id/864474),是用于生产 MFFD 下壳工具的 Clean Sky 2 项目。 “这听起来很简单,”该项目协调员慕尼黑工业大学的帕特里克·康苏尔说,“但实际上非常具有挑战性,因为它需要加热到 400°C。这远高于 Invar36 没有显着 CTE [热膨胀系数] 的温度范围。”因瓦合金通常用于复合成型工具,因为它在高温固化循环期间膨胀率低。然而,因瓦合金的 CTE 确实会随着温度升高而增加。 “挑战在于,”Consul 指出,“将是在固化过程中控制 8 米乘 4 米模具和机身蒙皮在加热和冷却过程中的热膨胀。”

图片来源:碳复合材料主席

图片来源:碳复合材料主席 增材制造的进展

“我们有 8-9 人在 LCC 内从事增材制造,”Consul 说。他开始了这项工作的历史,LCC 于 2012 年从 AFPT(德国 Dörth)购买了一台激光辅助热塑性复合材料胶带铺放机。后来又增加了一台 Coriolis Composites(法国奎文)机器,以实现自动纤维铺放 (AFP) ) 的热固性预浸料。第一台基于灯丝的桌面打印机于 2017 年购买。“我也在 2017 年加入以协助开发新的应用程序和研究项目,包括撰写提案,例如,清洁天空 2。”他解释说,Clean Sky 2 项目是根据提交给主题经理的提案颁发的,以响应公开发布的提案征集 (CFP)。 LCC 成功提出了 CFP08 COMBO3D 项目和 CFP09 EMOTION 项目的提案。两者都在下面讨论。

“我们还有其他一些项目,其中一些项目着眼于使用连续纤维增强材料进行 3D 打印,”Consul 说。 “其他人使用激光集成打印头来预热复合基材,以在已经固结的 CFRP 部件上打印或增加打印层之间的层间剪切强度 (ILSS)。另一个项目探索工具应用,例如,在您拥有少量专用复合部件的情况下。”

“这些项目得到了数值模拟的持续支持,以预测打印过程中和打印后增材制造部件的行为,”他继续说道。 “LCC 还参与了伦敦帝国理工学院的一个项目,该项目旨在使用 3D 打印的 CFRP 制造外骨骼。另一个项目研究晶格结构,以优化 3D 打印部件在刚度、强度或能量吸收方面的特性。”

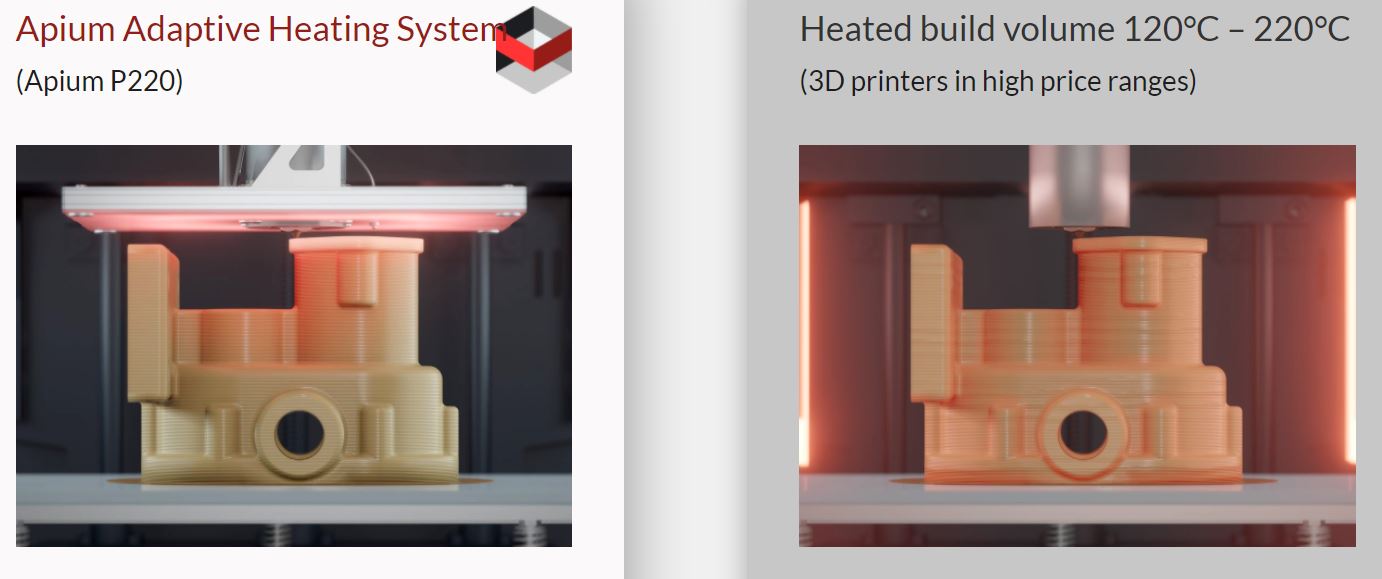

打印机的进步

“我们首先使用来自 Apium(德国卡尔斯鲁厄)的基于 FDM(熔融沉积建模)的简单 3D 打印机来打印需要高刚度的专用测试夹具,”Consul 解释说。 “打印机长 3 米,宽 1 米,材料产量高,可减少打印时间。虽然它不能使用连续纤维,但它非常适合用 PEEK、PEKK 和短切碳纤维增强 PEEK 打印。它不仅使用加热床,而且还在打印头周围使用加热板,这有助于在打印件中产生均匀的温度分布,减少热应力并确保结晶。”

“我们还使用了 Markforged(美国马萨诸塞州剑桥)打印机一段时间,然后得到了 Anisoprint [Esch-sur-Alzette,卢森堡],”Consul 说。尽管 Markforged 打印机确实支持使用连续光纤进行 FDM,但 LCC 团队选择不保留它。 “我们遇到的问题是系统非常封闭,”Consul 解释道。 “Markforged 的切片器软件太难用于研究,因为它严重限制了我们的工作。我们只能打印一层连续纤维材料,然后在上面打印一层短纤维增强热塑性长丝。生成代码的切片器不会接受我们的 G 代码。所以,没有办法告诉机器按照我们想要的方式打印它,每一层都是连续的纤维,等等。”

当被问及这一点时,Markforged 解释说,它的系统从未打算用于研究,而是设计为简单而坚固,可广泛用于制造零件、利用基于规则的光纤路径以及配置切片机所需的工作量和时间少.它的 Eiger 软件确实允许用户单独配置层,Markforged 欢迎反馈并优先改善其客户的用户体验。

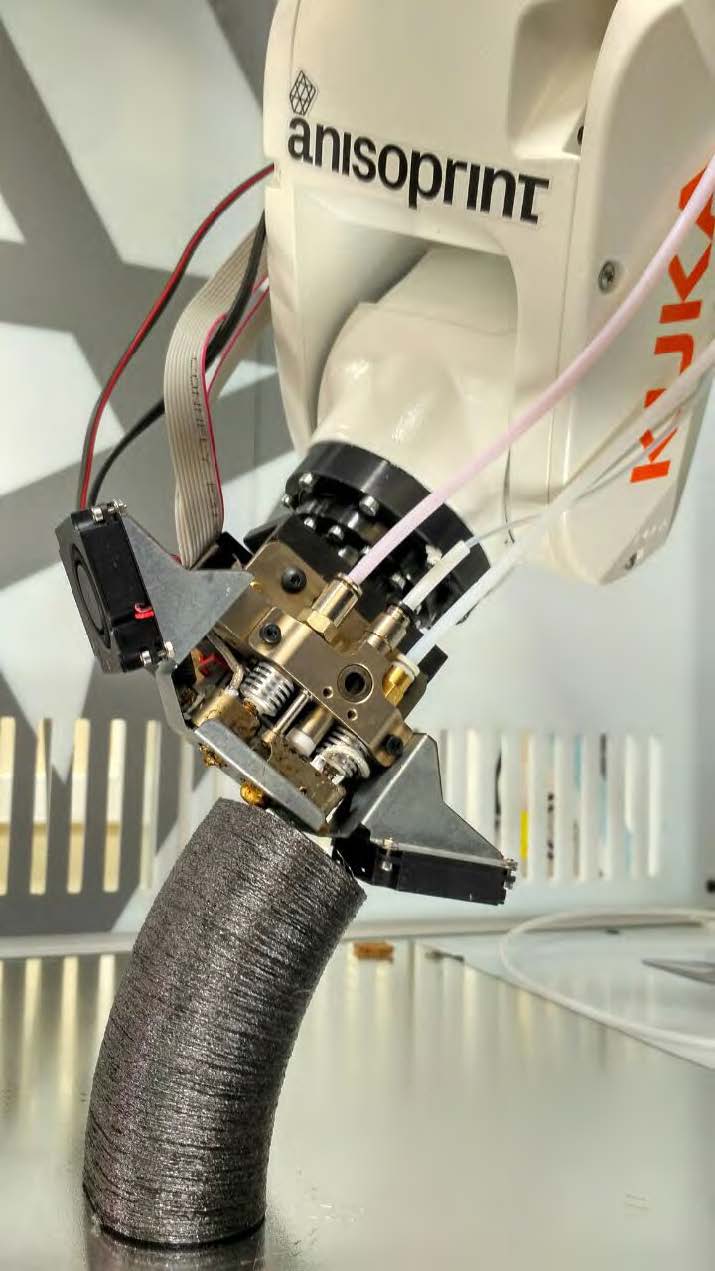

图片来源:Ansoprint

图片来源:Ansoprint “Anisoprint 使用完全开放的 G 代码切片器,让我们可以更多地访问该过程,”Consul 说。 “它还能够打印连续碳纤维,不仅可以打印 2D 层,还可以打印平面外的 3D 曲线。我们有一个用于小型 Kuka 机器人的 Anisoprint 打印头,能够生产 1 米乘 1 米的零件,这比大多数台式机都大,但对于机器人系统来说却很小。”

但是 Anisoprint 的双矩阵呢 热固性热塑性塑料 (TS-TP) 材料?正如我在 2019 年关于 Anisoprint 的博客中所解释的那样“……它首先用热固性浸渍连续纤维增强材料 聚合物,然后在打印过程中将其挤出到熔化的热塑性长丝中。” Consul回复说TS灯丝和TP之间的附着力很好。 “在我们的第一次试验中,与 Markforged 打印机相比,我们可以获得更高的纤维体积含量,但这是因为我们可以修改 G 代码。 Anisoprint 打印头将 TS 细丝推入 TP 中,然后放置它。我们计划将该打印机用于外骨骼零件。这是集成更高强度纤维的简单方法。”

挤压颗粒打印机

接下来的进展是大型打印机,首先是短纤维增强 TP,然后是连续纤维 TP。 “我们首先开发了安装在机器人上的挤出机,然后我们对 CEAD 机器的兴趣很快就随之而来。我们希望明年将连续光纤集成到这两个系统中。”

但是,如果您已经在机械臂上安装了挤出机,为什么还需要 CEAD 机器? “最初的挤出机是 Dyze Pulsar 颗粒挤出机的 Beta 版,它的最大产量约为 2kg/hr,PAEK 的产量约为 1kg/hr,但它在碳纤维含量超过 20% 的情况下挣扎,”Consul 说。 “然而,平均产量较低,因为机器人在打印过程中经常加速和减速。对于 COMBO3D,最初的小型半模已经需要至少 36 公斤的重量,因此我们需要大约 48 小时来打印一个半模。我们还必须有人一直在身边,因为错误,例如供料线堵塞或零件翘曲,随时可能发生。”

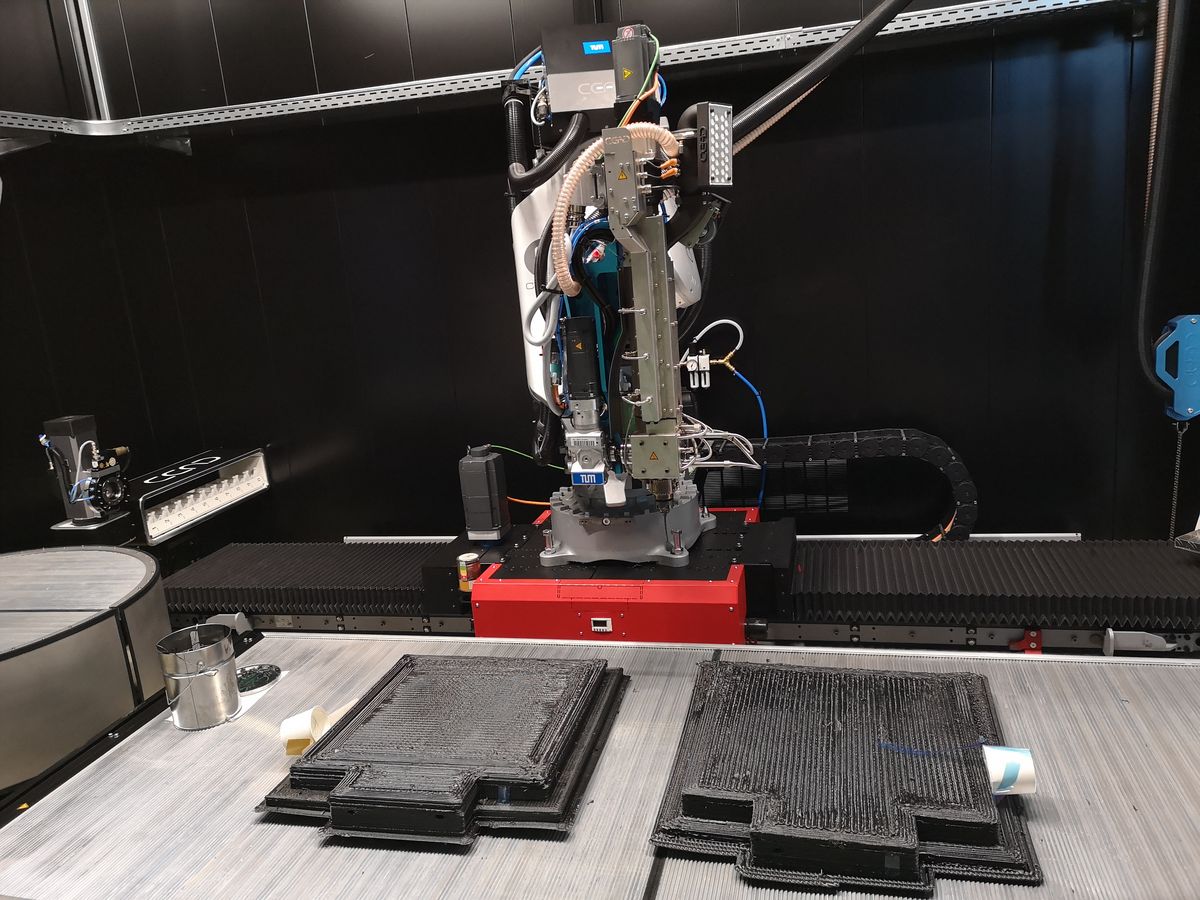

Consul 说,由于 COMBO3D 最终演示器比最初的小尺寸零件大 10 倍左右,因此使用第一个挤出机系统打印它是不可行的。 “此外,威格斯为我们提供的一些材料具有更高的粘度,这台第一台挤出机无法提供足够的扭矩来挤出这些聚合物。使用 CEAD 打印机,我们的最大产量约为 12.5 公斤/小时,经过几个小时的试验,我们的平均产量稳定在 5-6 公斤/小时左右。这使我们能够在 8 小时内打印小尺寸半模,并让我们使用更高的纤维含量来减少翘曲,使整个过程更容易控制。”

“因此,虽然 Pulsar 已经允许我们使用颗粒,实现高材料输出并利用机器人的自由度,”他继续说道,“CEAD 打印机将我们的能力扩展到更大的部件、更高的纤维含量和更广泛的聚合物. Pulsar 弥合了我们基于灯丝的打印机和 CEAD 之间的差距,这不仅体现在输出方面,还体现在喷嘴尺寸和打印细节方面。”

图片来源:碳复合材料主席

图片来源:碳复合材料主席 CEAD AM Flexbot 技术数据:

- AM Flexbot 技术数据:

- 基于颗粒的挤出打印速度高达 12.5 千克/小时(未增强和短纤维增强)

- 材料处理温度高达 450°C

- 构建体积 3000 x 1200 x 1700 毫米

- 在旋转台或平台上构建板(可加热)

- 通过铣头返工。

COMBO3D

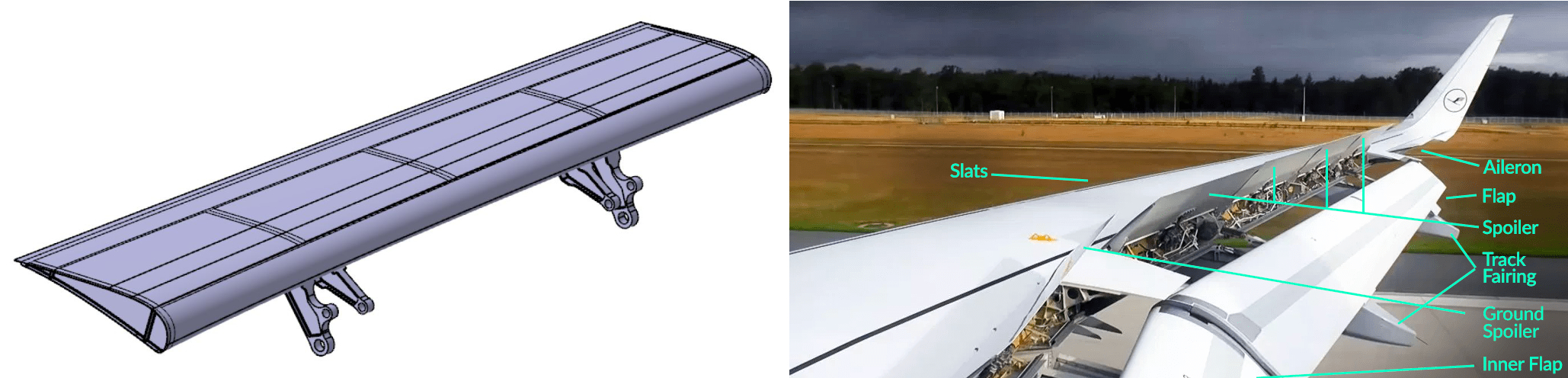

这个 Clean Sky 2 项目的目标是 3D 打印模具,为大型客机生产演示复合襟副翼(1.5 x 3 米),这是工作包 A-3.1:高速和低速多学科机翼的一部分。使用增材制造的目标是缩短工具生产的交货时间。该项目于 2019 年 1 月开始,将于 2021 年 3 月结束。 合作伙伴包括 Alpex Technologies(奥地利 Mils bei Hall)、轻金属专家 Leichtmetallkompetenzzentrum Ranshofen(奥地利 Ranshofen)和 Victrex(英国 Thornton Cleveleys),高性能热塑性塑料的供应商聚芳醚酮(PAEK)。

该项目的另一个关键部分是证明这种碳纤维/环氧树脂襟副翼可以用树脂传递模塑 (RTM) 代替高压釜固化预浸料制成。 RTM 部件将在与高压釜部件相同的 180°C 下固化。为确保热稳定性,该工具将印刷短碳纤维增强 PAEK,其熔化温度为 305°C。

为了缩短固化周期,3D打印模具将集成主动温度控制。 “与高压釜相比,我们必须能够更快地加热和冷却模具,”Consul 指出。 “我们将在模具表面下方 3 毫米处使用电加热元件网,并在模具表面下方 6 毫米处集成用于加热油或空气的印刷通道。通过这种方式,我们可以非常快速地加热模具表面,而且还可以使用通道来加热整个工具体积。我们的目标是使加热和冷却速度比高压釜快 50%,并且相信我们可以实现至少快 30% 的速度。”

3D打印要集成哪些加热元件? “我们在玻璃纤维织物上使用定制的碳粗纱铺放 (TFP) 作为加热元件,以在直升机旋翼桨叶的 CFRP 模具中实现不同的加热区,”Consul 解释说。 “这是我们与 QPoint Composite(德国德累斯顿)合作完成的 Clean Sky 1 项目。我们将在 COMBO3D 模具上使用类似的概念。”

打印工具的整个开发由仿真支持。将通过在热模拟中实施加热和冷却系统来优化工具设计。还将模拟制造过程,通过生成有关打印过程中温度分布的知识并将其与路径规划相关联来支持打印过程。

CEAD机器安装及项目进展

“CEAD 系统的交付速度非常快——从订购到安装只用了 6 个月,”Consul 说。 “此时,我们已经完成了材料测试,设计了板材模具并开始打印小零件。我们担心使用 CEAD AM Flexbot 需要很长时间才能使流程正常运行,但它在第一次试验中运行良好。”

板材加工? “这是一个小模具,已经集成了冷却通道和加热元件来生产用于试样测试的 CFRP 板,”他解释说。 “这项测试是为了确保我们 3D 打印的 CFRP RTM 模具的质量将与萨博目前使用高压釜工艺生产的 CFRP 相媲美。”

不幸的是,该项目被 COVID-19 中断,“但现在一切进展顺利,我们正在迎头赶上,”领事说。将 PAEK 用于 3D 打印模具怎么样? “目前唯一的问题是 PAEK 的 Tg [玻璃化转变温度] 为 130-140°C,低于演示部件的 180°C 固化,”Consul 指出。 “因此,我们仍然需要看看在发生蠕变或表面损坏之前,我们可以在固化温度下完成多少次循环。”

图片来源:碳复合材料主席

图片来源:碳复合材料主席 其他项目中的CEAD机器?

“我们正在申请一个航空航天工具项目,该项目将于明年开始,GKN Aerospace Deutschland(慕尼黑)使用 CEAD 机器和聚醚砜 (PESU),”Consul 说。 [注:德国的 GKN 为 A330 和 A350 生产复合材料襟翼,并为庞巴迪全球公务机系列生产副翼。]“CEAD 将参与其中,负责连续碳纤维的机器开发。我们还计划在内部使用 CEAD 机器为 RTM 制作原型模具,否则这些模具本来会被分包出去。它使我们有利于加速工作。”

Consul 指出 PESU 的 Tg 高于 PAEK。 “它也是无定形的,而不是半结晶的,所以它应该更容易打印,尽管抗蠕变性可能是一个问题。我们试图做的是避免使用 PEI(聚醚酰亚胺)。过去,我们研究了 PEI 与环氧树脂的粘合问题。 RTM6 [RTM 环氧树脂] 溶解 PEI,从而推动两者之间的良好粘合。这正是您在需要释放零件而不是粘在零件上的 3D 打印模具中不想要的。”

未来的工业(和飞行)3D 打印复合材料

在讨论 LCC 在增材制造方面的其他一些项目时,我问 Consul 是什么阻碍了 CFRP 用于外骨骼? “因为外骨骼需要适应每个佩戴者,所以零件是专门的,所以体积并不大,”他回答说。 “我们的项目旨在生产针对患者的下肢外骨骼组件,从而能够在 24 小时内生产出针对患者的外骨骼。这些外骨骼将根据中风患者的生物物理特征和独特的医疗康复需求支持他们的康复。” (参见 CW 文章,“C-FREX 外骨骼取决于 CFRP……”)

“人们认为 3D 打印可以打印任何部件,但您首先必须具备 3D 打印和复合材料的经验。例如,经常存在必须理解的层间粘附和各向异性问题。 3D 打印复合材料部件的设计与目前由塑料和金属制成的部件不同。”

他指出,使用 3D 打印复合材料生产高性能飞机零件仍有一些问题需要克服,例如:您如何设计这些零件以进行增材制造?您如何识别增材制造增加价值的部件? “航空航天工具是我们团队目前关注的主要应用领域,”Consul 说。 “3D 打印模具非常合适。这些模具必须能承受与零件相同的所有固化条件,但与飞散零件相比,与模具相关的风险较小。一个很好的例子是机翼的肋加强筋,其中有大量不同的零件,但每个零件的循环次数并不多。因此,这是产生技术经验的好方法。现在尝试会飞的结构部件还为时过早。我们将以此为长期目标,但打印工具将使我们能够获得足够稳定的 3D 打印过程和高性能属性,并开发在模拟中准确预测这些部件和过程的能力。”

树脂