注塑成型飞边:9 大原因及解决方法

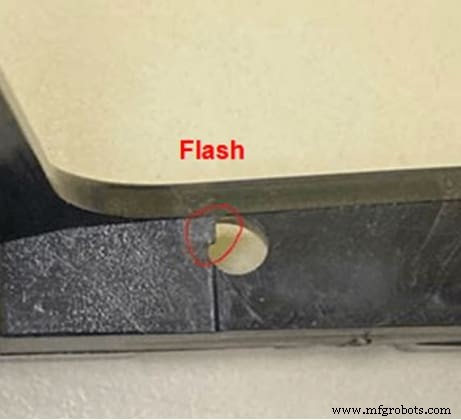

飞边是注塑成型中最常见的缺陷之一。它是分型线上的薄塑料层或模具的两个不同表面相遇并形成边界的任何其他部分。这些区域会产生膨胀和其他参数的差异,这可能有助于增加闪光的机会。

处理注塑成型飞边很简单,但它需要额外的资源并影响工艺的整体效率。此外,去毛边——手动或自动去除毛边——也会对产品质量产生负面影响,并可能损坏模具,从而导致更高的成本和其他损失。这就是为什么在注塑项目中尽量减少飞边缺陷如此重要。

要解决注塑成型飞边问题,首先要识别它们,然后通过有针对性的方法有效地解决它们。这样做将确保最快的结果,并帮助您指明优化注塑工艺和消除所有缺陷的正确方向。

什么是注塑成型中的飞边?

注塑成型飞边是零件在分型线、边界或模具的不同形状和区域相交的任何其他区域有多余塑料的缺陷。一般来说,塑料成型上的飞边是分型线上最常见的。但是,其他地区也会受到影响。无论在哪里,它们的原因和影响都是一样的。

在当今的行业中,成型零件中的毛边很常见,大多数制造商会显着减少它,但不会完全消除它。主要原因是注塑成型的综合成本。无毛边模具非常昂贵,但大多数企业都在成本、质量和美观之间进行权衡。

注塑成型飞边的主要原因

由于一系列原因,可能会发生注塑成型飞边。有时,问题的根源可能不止一个。您可能会出现分型线不匹配以及错误的流动,从而导致相同的结果——注塑成型零件中的飞边缺陷。

关于注入移动闪烁问题需要注意的重要一点是,它不仅限于单个实例或子进程。闪蒸有多种原因,可能有多种原因,从注射阶段的问题到保压设备的缺陷,或粘度、压力或速度等其他原因。

以下是塑料成型时最常见的飞边原因以及它们实际发生的时间。

注塑阶段的模边

1 – 分型线不匹配

分型线不匹配的最大原因之一是环境污染物(如灰尘和碎屑)的存在,它们会使模具保持打开状态。结果,多余的材料泄漏出来并导致闪光缺陷。此外,模具中的缺陷也会导致此问题。主要是这些缺陷由于使用而随时间传播。旧的、磨损的工具会导致泄漏,并由于分型线不匹配而导致飞边。

即使您拥有完美的模具并确保没有污染物,当您处理不当的锁模压力或极其复杂的形状时,仍然会发生溢料。型腔和其他复杂的特征会增加模具承受的整体压力,并在某些区域导致泄漏和缺陷。

2 – 排气不当

注塑成型是一个复杂的过程,您需要注意整体温度、压力、气穴和其他特性。例如,截留的气泡是任何注塑成型设计中的一个巨大缺陷,会影响零件的整体机械和承载能力。同样,注塑成型零件具有特定的温度范围以实现出色的成型。通风口负责确保所有这些组件的平稳运行。任何问题都会导致一些缺陷,不仅限于闪烁。

包装或保存过程中的模具飞边

3 – 低夹紧压力

在包装和保持过程中都可能发生闪光。保压过程解释了冷却过程中的材料收缩。最好的方法是在保持过程中加入过量的压力,使整个系统保持压力平衡,直到冷却。

在这两种情况下,夹紧压力都需要精确。不正确的锁模力会扰乱分型线,使进入的液体流出并导致飞边。

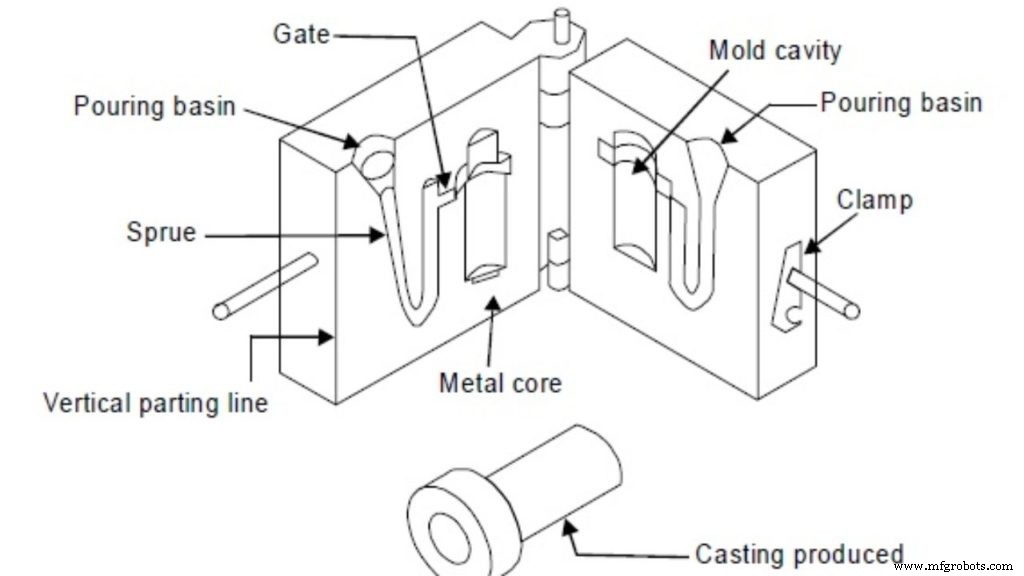

4 – 浇道衬套问题

浇口衬套是模具的一部分,负责将熔融塑料转移到型腔中。随着时间的推移,它们可能会失去支撑以维持注射压力并恶化其功能。在这种情况下,您的注塑件会出现缺陷,其中最常见的是毛边。

由于流动特性导致的工艺过程中的模具飞边

除了工艺的阶段之外,由于工艺和流程的特点,还有一些因素可能会导致注塑成型飞边。由于工艺特性,您的塑料部件会有多少飞边取决于以下工艺特性。

5 – 粘度

粘度是任何液体流动的特性,是注塑成型过程的核心。较低的粘度意味着熔融液体很容易流出模具形状并以飞边的形式出现变形。一般来说,这种粘度是温度、材料特性、压力和速度的函数。

6 – 料筒和喷嘴温度

压力不是增加粘度并导致注塑部件飞边的唯一因素。料筒和喷嘴的温度也对其有直接影响。较高的温度使流体由于粘度较低而更容易泄漏,从而增加了注塑飞边的机会。

7 – 过度填充

任何注塑成型设置都会受到尺寸和几何形状的限制。如果熔融塑料被过度填充,注射压力自然会克服锁模压力并导致泄漏。这将增加闪存和其他默认值的机会。但是,在调整进料设置时必须小心,因为冷却会使塑料收缩,并且您不希望由于注塑成型中的短射而导致零件不完整。

8 – 高压

压力是最常见的工艺特性之一,可能会增加闪蒸的可能性。基本物理学规定,高压会在封闭环境中导致更多的温度和流动特性。增加的压力和由此导致的粘度增加会导致包括闪蒸在内的多个默认值。

9 – 过度包装

设计中的复杂性和模具中复杂的路径也会在注塑成型部件中产生溢料。在狭窄的区域中,有限量的熔融液体会凝固并阻塞流动。从而在模具内产生局部压力。由此产生的缺陷不仅仅停留在闪存上。相反,您将不得不处理其他问题,例如翘曲、密度不均匀以及多个其他相关问题。

5 种有效控制注塑成型飞边的方法

毫无疑问,防止闪光非常重要,因为闪光会导致许多功能和美学问题。但是,注塑毛边去除是可能的。

这里有 5 种最有效的方法可以帮助您控制成型零件中的飞边。

可制造性设计

确保您的注塑成型零件没有飞边的最有效方法是对其进行设计以使其具有可制造性。这意味着确保执行功能的简单和最有效的功能,而不是专注于复杂的系统。

要从注塑成型工艺的角度更好地理解这一点,请考虑分型线。该领域的专家建议在边缘而不是表面上使用分型线。这具有美学和功能上的好处,因为分型线在边缘上是不可见的。该设计还将减少飞边的机会,因为接缝会抵消任何分型线不匹配。

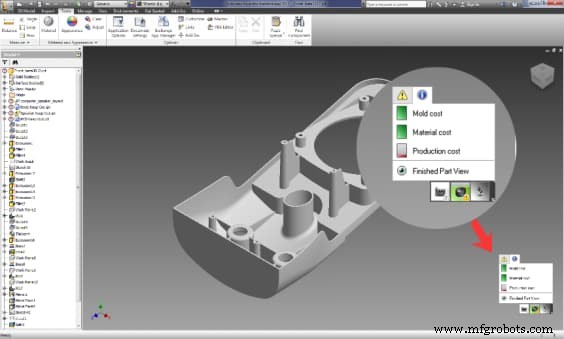

今天,使用 DFM 分析是任何工业注塑项目的重要组成部分。有特殊的软件工具可以有效地模拟结果,向您展示流动特性并预测注塑成型中的翘曲、飞边和热通量等常见问题。例如,在 RapidDirect,您可以将零件设计文件上传到在线制造平台,然后免费获得零件的 DFM 分析。

减慢注射速度

另一个减少注塑溢料的好方法是控制工艺变量。注射速率对可能导致溢料的粘度、压力和温度有直接影响。这通常是许多专家在处理溢料时首先要做的事情,因为大多数过程变量都与注射速率有关。

指定无飞边模具

完全消除注塑件飞边的一种极好的但昂贵的方法是使用无飞边的模具。它保证了最好的结果,但代价高昂,这对于许多企业和应用程序来说是不可行的。对于美学、功能和所有其他元素都非常重要且成本不是问题的敏感应用,这可能是确保零件无缺陷的最佳方式。

适当的模具清洁

分型线不匹配的主要原因之一是模具中积聚了污垢、碎屑和其他污染物。此外,狭窄模腔中的微粒甚至会导致过度堆积,这会进一步加剧零件的整体缺陷。保持模具清洁和维护有助于最大限度地减少出现这些问题的机会并确保获得最佳结果。

适当的模具维护和工艺改进

最后,模具维护和工艺优化对于获得一致和可靠的结果至关重要。夹具吨位和压力有时会损坏模具并留下一些变形,从而导致零件出现多个缺陷。

经验丰富的合作伙伴可以帮助您的注塑成型项目

注塑成型毛边是不可避免的现实,减少它的最佳方法是通过持续的工艺优化并密切关注所有迹象。无飞边模具是一种选择,但它们的缺点是成本增加。相反,通过改进设计、维护模具和优化注塑工艺以确保获得最佳结果来解决最常见的原因更为可行。

RapidDirect 等注塑成型服务的合适合作伙伴可以帮助您完成所有这些工作,而不会浪费任何时间和资源。我们是一项通过 ISO 认证的服务,凭借我们多才多艺的团队和严格的质量检查,可提供无与伦比的结果。从最复杂的设计到最简单的元素,我们的团队与国内众多实体合作,简化设计阶段的每一步,在最短的时间内满足您的所有要求。

使 RapidDirect 与众不同的是我们提供的最先进的 DFM 平台。我们的在线门户允许您访问我们无数的设计模板,并从我们的专家团队获得帮助,以创造最好的产品。使用 RapidDirect 启动很简单。只需上传具有所需规格和特性的设计,即可获得即时报价并开始体验制造的未来。

树脂